導葉—調壓閥并聯控制系統

鄭程遙,黃定波,王國俊

(1. 廣東水利水電職業技術學院,廣東 廣州 510925;2.廣州市恩萊吉能源科技有限公司,廣東 廣州 510655;3.武漢市漢諾優電控有限責任公司,湖北 武漢 430012)

?

導葉—調壓閥并聯控制系統

鄭程遙1,黃定波2,王國俊3

(1. 廣東水利水電職業技術學院,廣東 廣州 510925;2.廣州市恩萊吉能源科技有限公司,廣東 廣州 510655;3.武漢市漢諾優電控有限責任公司,湖北 武漢 430012)

在大波動過程中,水輪機導葉接力器與調壓閥各自獨立控制。導葉接力器選擇調壓閥拒動時壓力保證值對應的關閉速度,而調壓閥選擇合適的關閉規律以抑制轉速上升,此控制系統稱為導葉—調壓閥并聯控制系統,目前工程上已有應用案例。為了研究該系統的調節品質及應關注的相關問題,通過數學建模、動態模擬仿真分析其調節品質,并與常規的串聯控制系統比較,表明并聯控制系統是可行的。

調壓閥;水流慣性時間常數;導葉—調壓閥并聯控制;調保計算

1 研究背景

對于長引水管道的中小型水電站,其水流慣性時間常數Tw較大,僅改變調速器關閉規律和關閉時間難以滿足壓力管道水壓升高和機組轉速升高允許值的要求,此時,往往設置調壓井,以減少Tw的值。但修建調壓井投資大,工期長,維護困難,而且還受地質,地形條件限制。所以,一般3 s≤Tw≤12 s時,可以考慮“以閥代井”,即用調壓閥代替調壓井(節約成本約80%),其機理是在機組甩負荷導葉關閉的同時相應的開啟調壓閥泄流,使引水系統流量變化減緩,限制水壓升高和轉速升高,以符合規范要求。

現主流產品中調壓閥與調速器是聯動的,調速器的主配壓閥是特制的,水輪機導葉接力器和調壓閥同時受調速器主配壓閥控制,俗稱為串聯液壓聯動系統。顯然,由于采用“特殊主配”,且調壓閥和調速器機械液壓部分聯動,就增加了結構和制造的復雜性和采購維修的難度。因此一些廠家采用了一種新型的控制策略,即導葉接力器以壓力上升作為控制條件,在大波動過程中,僅實施“慢關”的功能,用常規的調速器;而轉速上升控制,則主要通過調壓閥來實現。這種控制系統調速器與調壓閥各自獨立運行,簡化了結構,利于標準化生產,稱之為導葉—調壓閥并聯控制系統。已應用于印度Poringalkuthu電站和卡基娃水電站(皆中國制造[1]),但迄今尚未見到對這種控制系統的理論分析,由于調節保證值對水電站安全的基本性影響,在此建立這種控制方式的數學模型,用MATLAB軟件進行調節過程的動態仿真,并與串聯控制系統進行比較,分析其控制系統的動態品質,提出其在應用中應關注的問題。

2 數學建模與仿真

2.1導葉—調壓閥關閉控制特性

在常規的調速器—調壓閥串聯聯動系統中,其控制規律有兩種[2],其一是導葉接力器按直線規律關閉(一段關閉),見圖1(a),其二是導葉接力器按折線規律關閉(見圖1(b))。圖中實線①為快速關閉,②為慢速關閉;點劃線③為調壓閥啟閉過程特性。

圖1 導葉—調壓閥串聯控制系統關閉特性

圖中QT為水輪機額定流量;Qx為調壓閥流量;Qg為拐點處水輪機流量;TS為導葉為導葉快速一段關閉時間;TSS為導葉慢關閉時間;TS1為導葉兩段關閉總時間;TSk為調壓閥開啟時間(等于導葉兩段關閉,快關到拐點開度τg的時間TSg);TSt為調壓閥關閉時間;Tp為水輪機導葉快速全關閉后,調壓閥仍維持其開度不變的時間。

在導葉—調壓閥并聯控制系統中,導葉接力器只能采用慢關,以滿足調壓閥拒動時,壓力上升保證值的要求,如圖2斜線②所示,應當注意的是,這種控制系統由于調速器獨立控制,所以可實現“慢二段”關閉的策略。調壓閥的開啟時間TSk的選擇最為關鍵,TSk過慢則不能有效抑制轉速上升,過快則導致較大的負水錘,使得壓力下降值過低,或者會導致后期的波動過程中,壓力上升值過高,這也是此種控制方式的難點。

圖2 導葉——調壓閥并聯控制系統關閉特性

2.2 導葉—調壓閥并聯控制系統建模與仿真

導葉—調壓閥并聯控制系統的建模可以在一般的水電站過渡過程基本模型上添加調壓閥控制模塊形成,借助MATLAB的Simulink動態仿真平臺,可方便建立控制系統動態仿真模型。為不失一般性,又不增加研究的難度,我們選擇了某水電站三臺機組的控制系統,進行建模仿真。該電站參數見表1,引水系統的布置見圖3,動態仿真模型見圖4。

表1 電站主要參數

圖3 引水系統布置示意

圖4 調節系統仿真模型

上述模型各環節傳遞函數如下:

1) 壓力引水隧洞。考慮水體和管壁的彈性以及水力摩阻的損失,可得到壓力引水隧洞L01段傳遞函數為:

(1)

式中Tw01為L01段水流慣性時間常數;Tr01為L01段水錘壓力波反射時間;f01為水頭損失系數;S為拉普拉斯算子;h、q表示水頭、流量相對偏差;數字“0”表示管道出口端,“1”表示管道進口端;th表示雙曲正切函數;ch表示雙曲余弦函數。

2) 壓力鋼管(叉管L12、L15、L18段)

(2)

式中Twi、Tri、fi(i=L12段、L15段、L18段)分別表示各個叉管的水流慣性時間常數、水錘壓力波反射時間、水頭損失系數。

3) 尾水管(L34、L67、L910段)

(3)

式中Twi、Tri、fi(i=L34段、L67段、L910段)分別表示各個叉管的水流慣性時間常數、水錘壓力波反射時間、水頭損失系數。

4) 水輪機

此處,水輪機傳遞系數作為變量考慮,水輪機特性呈現出非線性。此時水輪機數學模型[3]為:

(4)

式中ey、ex、eh分別表征水輪機導葉開度、轉速,水頭變化時力矩的相對微增(傳遞)系數;eqy、eqx、eqh分別為流量的相對微增(傳遞)系數;y導葉開度相對偏差;x轉速相對偏差;h水頭相對偏差。

5) 發電機及負載[4]

(5)

式中Ta分別表示機組的慣性時間常數;en為機組綜合自調節系數。

為簡單計,僅考慮最不利工況,三臺機同時甩額定負荷,2#、3#機調速器與調壓閥正常動作;對1#機按以下3種工況進行仿真:調速器與調壓閥正常動作;調壓閥拒動,調速器動作;調速器拒動,調壓閥動作。

設計部門給出的壓力保證值ξ≤30%(但一般情況下,調壓閥控制值,超標ξ≤20%),轉速上升值β≤60%。仿真結果見圖5~7。

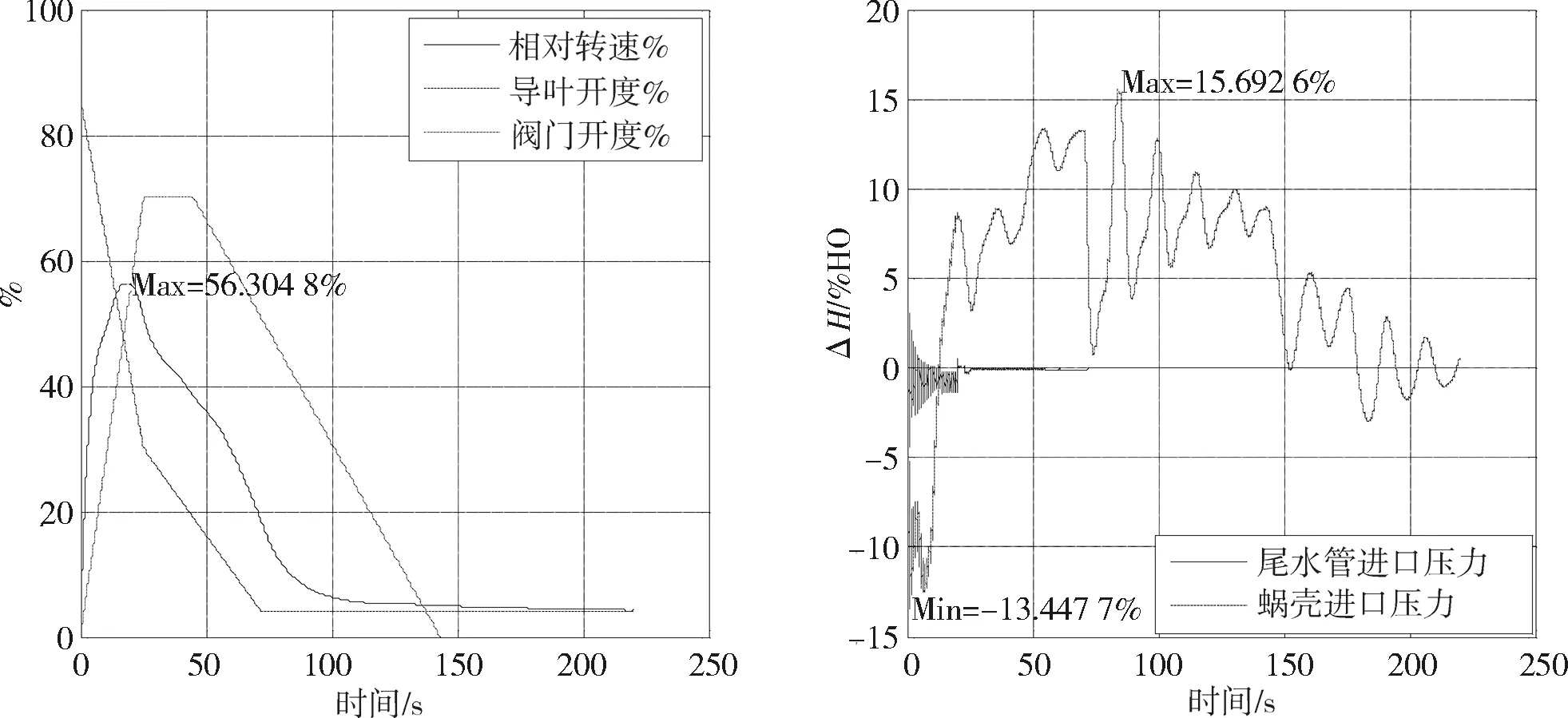

6) 工況(1)調速器與調壓閥同時動作

7) 工況(2)調壓閥拒動,調速器動作

8) 工況(3)調速器拒動,調壓閥動作

圖5 調速器與調壓閥動作時轉速及壓力過程線

圖6 調壓閥拒動時轉速及壓力過程線

圖7 調速器拒動時轉速及壓力過程線

從動態仿真過程可以看出:

①調速器與調壓閥正常動作時,引水系統的最大壓力上升為15.69%<30%;最大轉速上升為56.30%<60%。符合要求。

②在調壓閥拒動時,最大轉速上升為65.98%,而調速器的關閉時間75 s,一般機組承受飛逸的時間在3 min以上,所以不會對機組產生有害的變形。

③調壓閥拒動時,出現最大正水錘為23.30%,符合設計要求。

④調速器拒動時,機組產生飛逸,并出現最大負水錘14.87%。

在上述案例中,壓力管道長達4.05 km,水流慣性時間常數Tw為11.87 s,調壓閥轉速控制系統仍能基本保證調保計算的要求,說明這種控制策略是可行的。

3 導葉—調壓閥串聯控制系統仿真

為了將導葉—調壓閥串、并聯控制系統進行比較,將上述同一水電站用串聯控制系統仿真,對應的2種工況結果如下:

1) 工況(1)調速器與調壓閥聯動時(見圖8)。

2) 工況(2)調壓閥拒動時(見圖9)。

圖8 調速器與調壓閥聯動時轉速及壓力過程線

圖9 調壓閥拒動時轉速及壓力過程線

兩種控制方式對比見表2。

表2 兩種控制方式指標對比

4 結語

1) 導葉—調壓閥并聯控制系統是可行的,其調速器和調壓閥獨立控制,便于標準化和降低成本。

2) 導葉—調壓閥并聯控制系統,在調速器拒動時,調壓閥開啟會產生較大的壓力降,同時,在仿真時,發現其動態過程不夠穩定,易受其他機組干擾,因此宜采取可靠的閉鎖措施,保證調速器拒動時,調壓閥不開啟。

3) 并聯控制系統調速器和調壓閥獨立控制,因此調速器可實現兩段關閉,而串聯系統調速器與調壓閥聯動,故在調壓閥拒動時,調速器只能一段關閉,因此并聯控制系統在“慢關方式”上有一定的靈活性。

4) 就控制系統的動態品質而言,串聯控制系統較優,這是因為串聯控制系統有快關和慢關兩種功能,同時,其聯動的功能使調速器拒動時自然閉鎖了調壓閥的開啟。

[1] 武漢市漢諾優電控有限責任公司.水電站調壓閥的控制裝置:ZL201420402586.X[P].2015-01-21.

[2] 湖北水利勘測設計院.小型水電站機電設計手冊[M].北京:水利電力出版社,1985.

[3] 楚清河,牛秀博.基于SIMULINK的水輪機調節系統非線性仿真模型研究[J].吉林水利,2014(6):17-20.

[4] 孔昭年.水輪機控制系統的設計與計算[M].武漢:長江出版社,2012.

(本文責任編輯 馬克俊)

Vanes-regulator Parallel Control System

ZHENG Chengyao1,HUANG Dingbo2,WANG guojun3

(1.Guangdong Technical College of Water Resources and Electric Engineering,Guangzhou 510925,China;2. Gyangzhou Enlegy Energy Technology Co.,Ltd.,Guangzhou 510655,China;3.Wuhan Hanon Electric Co.,Ltd., WuHan 430012,China)

In the process of large fluctuation,the turbine guide vane servomotor and the pressure regulators are controlled separately. Appropriate guide vane servomotor closing speed is selected to ensure that the pressure is below the guaranteed value when the regulator refused to move. Appropriate opening and closing rules of the pressure regulators are chosen to suppress speed increasing. This control system is called Vanes - regulator Parallel Control System. There are cases in engineering. In order to study the quality and concerns related to the system, mathematical modeling and dynamic simulation analysis of its regulatory quality have been done, and compared with a conventional tandem control system. The result shows that parallel control system is feasible.

Pressure Regulators;time constant of water conduit;vanes-regulator parallel control;the regulation firm calculation

2016-04-19;

2016-05-08

鄭程遙(1957),男,博士,教授級高級工程師,從事機電工程研究。

TV734.4