細晶粒螺紋鋼筋生產的研究與應用

王建均,彭方明,羅清明,李峨永,林世文,羅新生

(四川德勝集團釩鈦有限公司,四川樂山 614900)

細晶粒螺紋鋼筋生產的研究與應用

王建均,彭方明,羅清明,李峨永,林世文,羅新生

(四川德勝集團釩鈦有限公司,四川樂山 614900)

四川德勝集團釩鈦有限公司在現有軋鋼生產線上進行了細晶粒螺紋鋼筋生產的研究與應用,使螺紋鋼筋組織性能滿足了GB 1499.2-2007中“其金相組織主要是鐵素體加珠光體,不得有影響使用性能的其他組織”的規定,其螺紋鋼筋產品基圓上沒有閉合的回火馬氏體組織。生產工藝更加靈活,通控軋控冷工藝實現了微合金化生產細晶粒螺紋鋼筋,大大降低了生產成本。

細晶粒螺紋鋼筋;控軋控冷;微合金化

1 引言

四川德勝集團釩鈦有限公司原來生產HRB400及HRB500主要采用精軋后穿水工藝,生產出的螺紋鋼筋金相組織基圓上有回火馬氏體組織。為了能夠提高產品競爭力,樹立企業品牌,四川德勝集團釩鈦有限公司與山東省冶金設計院股份有限公司共同研發出細晶粒螺紋鋼筋的生產技術并成功應用于軋鋼廠二軋車間,通過控軋控冷新技術實現微合金化生產螺紋鋼筋,以生產出符合GB 1499.2-2007的產品,同時達到降低生產成本的目的。

2 工藝原理

細晶粒螺紋鋼筋生產采用控軋控冷技術,其技術核心在于使產品晶粒細化和強化。軋制工藝采取低溫開軋、粗中軋常規軋制、精軋溫度控制在未再結晶區,充分利用形變誘導鐵素體相變和形變強化,提高鐵素體的形核率。在精軋后采用快速水冷以控制相變并抑制鐵素體的長大,從而獲得細小的鐵素體晶粒,使產品得到所期望的微觀組織和力學性能。

同時,對控軋和控冷段分別采用多段水冷模式,并采用高壓力、小流量的方式,滿足不同規格、不同鋼種的生產需求。該項技術避免了采用軋后強穿水工藝導致軋件表面產生大量回火組織的問題,同時減少了微合金元素的使用,實現節能降耗。

3 實施方案及內容

本次技術改造方案的兩個原則:一是盡量少占用生產時間,二是節省投資。盡可能最大限度地利用原有的機械和電氣設備,同時保證較高的裝備水平。所有新增設備均為國內制造,生產的細晶粒螺紋鋼筋產品質量達到GB 1499.2-2007要求。

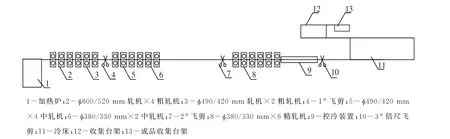

3.1 工藝生產線布置(見圖1、圖2)

3.2 具體實施內容

(1)增加兩架軋機13 H0/14V0

既保持原有的軋鋼生產工藝又滿足控軋控冷生產工藝要求,在現有12#軋機后增加兩架軋機13 H0/14V0,軋機型式分別與現有13H/14V精軋機型式相同,改造后生產線軋機工藝布置改為“6+8+6”模式。在實際生產過程中新增13H0/14V0軋機與現有13H/ 14V精軋機交替使用,即新增13H0/14V0工作時現有13H/14V精軋機不工作,現有13 H/14V精軋機工作時新增的13H0/14V0不工作。

在進行控軋控冷工藝生產細晶粒螺紋鋼筋時,只運行新增的13H0/14V0,現有13 H/ 14V精軋機不工作。

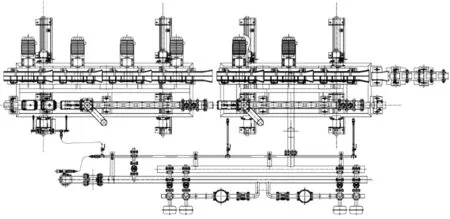

(2)增加一套控軋裝置

控軋裝置主要作用是為了將進入精軋機組的軋件溫度控制在未再結晶區溫度以下,同時經過控軋裝置的軋件需要一定的溫度回升時間,確保進入精軋機的軋件內外溫差在一定范圍內。

設備組成和功能。控軋裝置冷卻器選用文氏管式,采用連續冷卻結構設計。該裝置工作壓力1.8 MPa,設備長度約9.8m。

水冷段2組,控軋總成通過快換結構的連接方式與固定底座相連,可以安裝空過導槽和穿水裝置兩種結構;冷卻器材質選用耐熱耐磨不銹鋼。

橫移小車2組,用于穿水段橫移。橫移小車上設計2個通道,其中1個通道可以安裝穿水總成或空過導槽總成,另一個通道安裝旁通輥道,與底座之間均采取快換連接方式。

水系統由高壓金屬軟管、閥門和水管組成,供水系統裝有控制閥臺,該閥臺裝備有:流量控制閥、電磁流量計、壓力傳感器、壓力計、蝶閥和一些操作上使用的輔助設施。

壓縮空氣系統。控軋裝置吹掃用氣系統采取直通方式,裝備有壓力傳感器及開關閥,以保證穿水冷吹掃用氣的正常壓力及迅速的開閉;儀表閥門供氣系統與總供氣系統設備相連,裝備有伺服閥、過濾器、壓力調節器、壓力計和一些確保系統正常運行的輔助設施。

圖1 原有軋線工藝布置圖

圖2 實施后軋線工藝布置圖

圖3 控軋裝置結構圖

(3)2#飛剪主電機改造

采用控軋控冷工藝后軋件進入2#飛剪時速度明顯提高,因此2#飛剪主電機增大為365 k W。

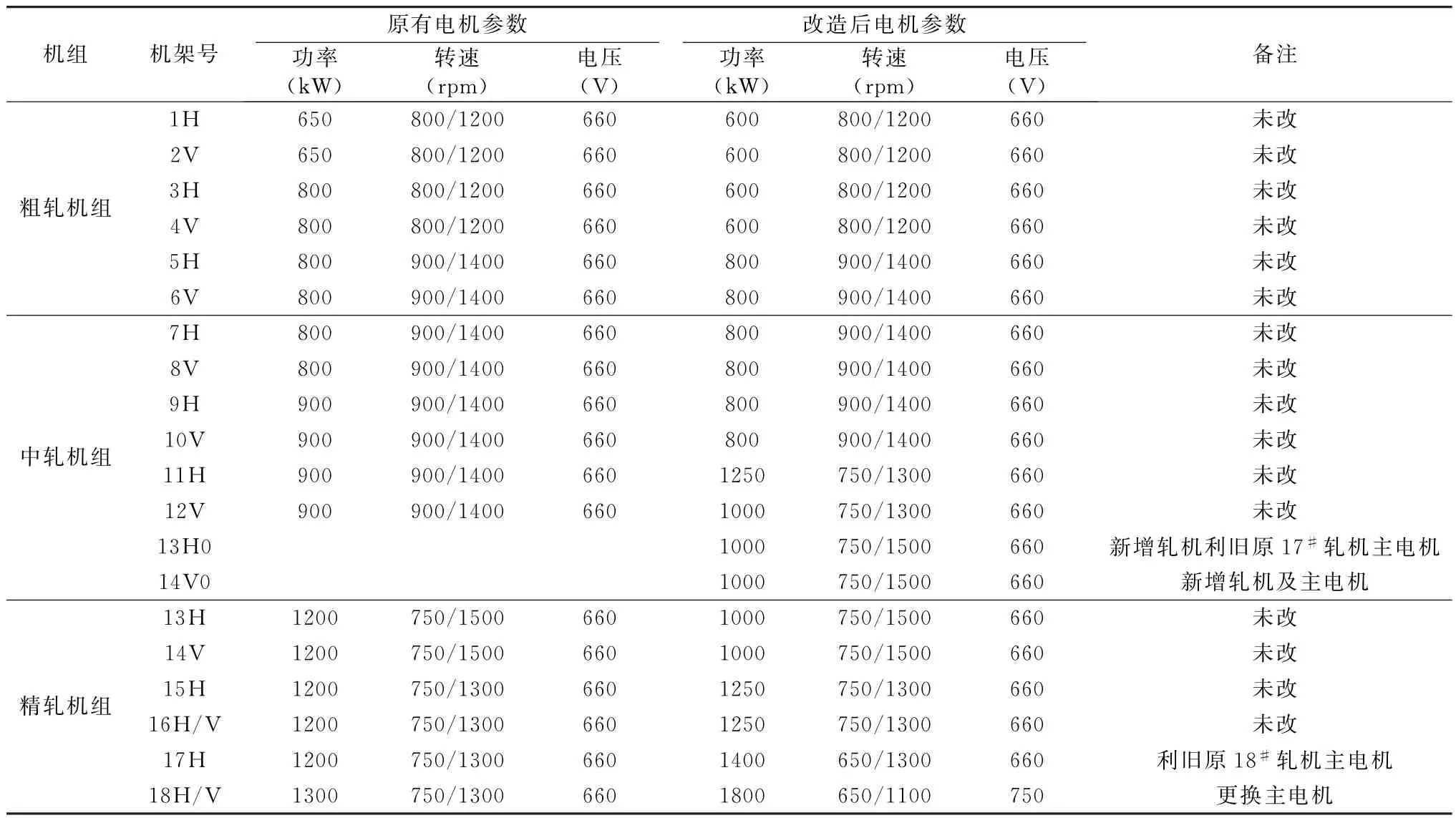

(4)軋機主電機改造

17#軋機主電機利用原18#軋機主電機,將1200 kW改為1300 kW;18#軋機主電機改為1800 kW。改造前后各軋機的電機參數見表1。

表1 電機參數

3.3 改造后生產工藝流程

(1)當生產線采用控軋控冷工藝生產細晶粒螺紋鋼筋時采用如下工藝流程:

連鑄坯→輥道輸送→裝爐→加熱→出爐→6架粗軋軋制→1#飛剪切頭→8架中軋軋制→控軋裝置→2#飛剪切頭→4架精軋軋制→控冷裝置→3#飛剪倍尺分段→制動裙板卸鋼→冷床冷卻→成組卸料→冷剪定尺剪切→移送檢查→收集打捆→稱重掛牌→入庫

(2)當生產線采用常規工藝進行生產時采用如下工藝流程:

連鑄坯→輥道輸送→裝爐→加熱→出爐→6架粗軋軋制→1#飛剪切頭→6架中軋軋制→2#飛剪切頭→6架精軋軋制→控冷裝置→3#飛剪倍尺分段→制動裙板卸鋼→冷床冷卻→成組卸料→冷剪定尺剪切→移送檢查→收集打捆→稱重掛牌→入庫

4 改造后產品的組織性能

四川德勝集團鋼鐵有限公司軋鋼廠二軋車間軋線控軋控冷技術改造后,可以實現以下效果。

在控軋水箱和控冷水箱同時匹配使用的控軋控冷模式下,可以使用20MnSi材質的連鑄坯(不添加或者少添加微合金)生產φ12 mm~φ32 mm規格的HRB400細晶粒螺紋鋼筋(國家提倡的技術發展方向),其基本性能如下:晶粒度達到10級以上,屈服強度達到440 MPa以上,強屈比達到1.25以上(達到抗震要求),強度在時效后無明顯降低;在鋼筋的橫肋與基圓夾角處有穿水層金相組織,厚度為0~500μm。

在控軋水箱和控冷水箱同時匹配使用的控軋控冷模式下,可以使用20MnSi材質的連鑄坯(添加微量合金的情況下,如0.05%~0.08%的V)生產φ12 mm~φ32 mm規格的HRB500細晶粒螺紋鋼筋(國家提倡的技術發展方向),其基本性能如下:晶粒度達到10級以上,屈服強度達到540 MPa以上,強屈比達到1.25以上(達到抗震要求),強度在時效后無明顯降低;在鋼筋的橫肋與基圓夾角處有穿水層金相組織。

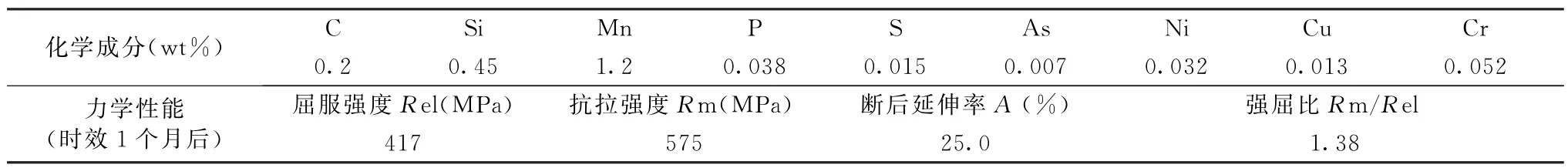

表2為通過控軋控冷工藝生產φ12 HRB400(三切分)鋼筋的主要成分和性能檢測。從表中可以看出,未添加成本較高的鈮和釩微合金元素,性能達到了HRB400的要求,且強屈比達到了抗震鋼筋的要求。

表2 主要化學成分和力學性能

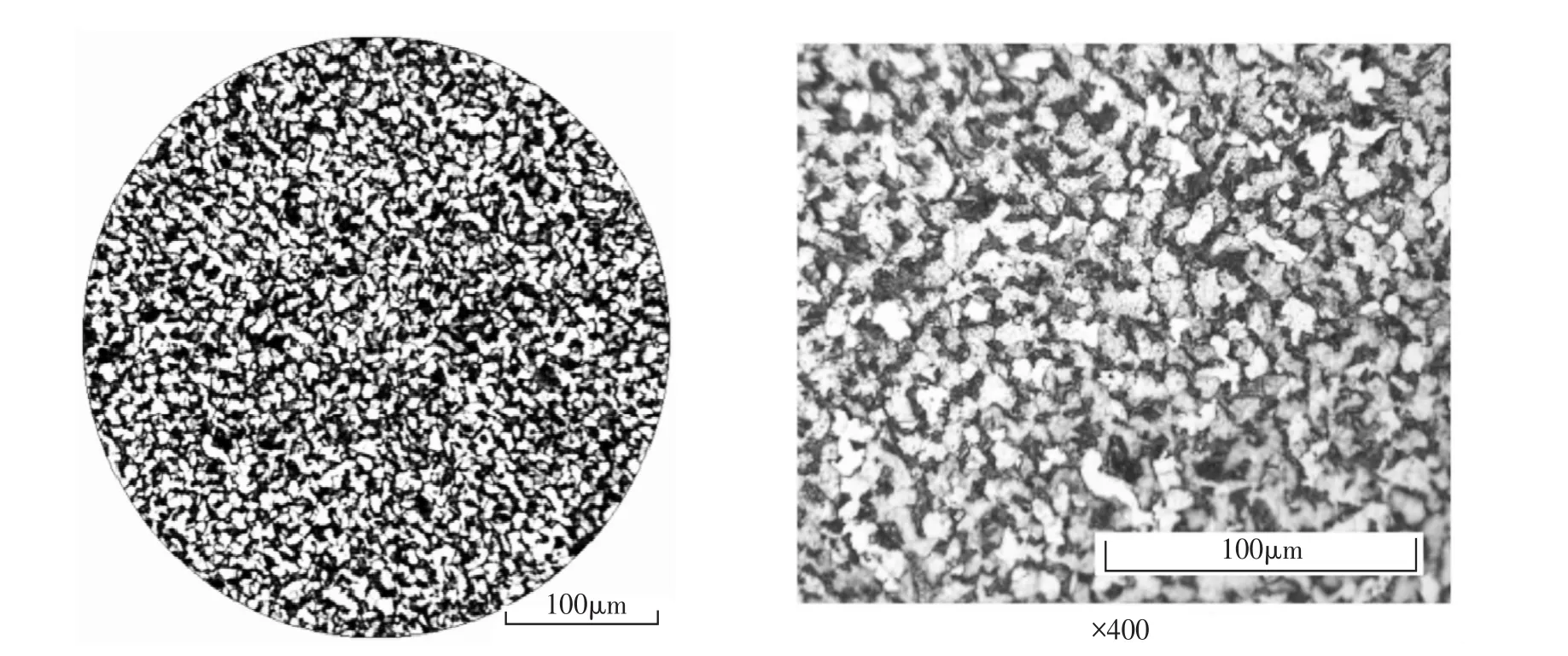

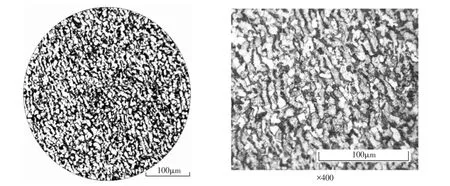

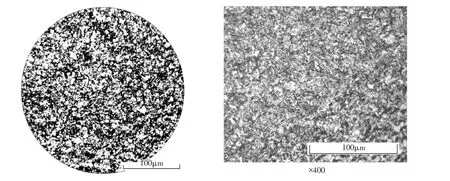

圖4、圖5、圖6分別為控軋控冷條件下HRB400鋼筋心部、中間層及外層的晶粒度檢測結果及金相組織。從圖中可以看出,產品的晶粒度可達到10.0級,微觀組織以鐵素體+珠光體為主。

圖4 心部微觀組織晶粒度10.0級平均直徑:0.006 44mm

圖5 中間層微觀組織晶粒度10.0級平均直徑:0.006 60mm

圖6 外層微觀組織晶粒度10.5級平均直徑:0.005 50mm

5 技術的優越性

本次采用控軋控冷技術生產細晶粒螺紋鋼筋有以下技術優越性:

(1)在生產高強度鋼筋時,減少微合金元素的使用,降低生產成本。

(2)產品中的晶粒度可達到10.0級,提高強度,改善塑性及韌性。

(3)螺紋鋼筋基圓上沒有閉合回火組織,僅在橫肋與基圓夾角處有部分回火組織。

(4)控軋冷卻裝置與控軋策略可以更精確地控制終軋溫度。

(5)可保持生產線高速軋制和切分軋制的特點,充分發揮控軋控冷的優勢,控制軋制前的工藝參數可不變,盡可能少地改造現有設備。

(6)強冷控軋裝置與控軋后回復相結合,經濟有效地控制溫度梯度,在保證控軋溫度命中目標的同時,將溫度梯度減小到不產生閉合組織的范圍內。

(7)降低軋件上冷床溫度,緩解冷床壓力。

6 結束語

(1)該項目通過控軋控冷工藝生產出來的細晶粒螺紋鋼筋產品符合GB 1499.2-2007標準,項目投產后實現了降低鋼中Mn含量0.2%,折合降低噸鋼成本約22元的效果。

(2)該項目采用先進生產工藝,生產產品符合GB 1499.2-2007中“其金相組織主要是鐵素體加珠光體,不得有影響使用性能的其他組織”的規定,大大提高了企業的影響力和產品競爭力。

[1] 李曼云,孫本榮.鋼的控制軋制和控制冷卻技術手冊[M].冶金工業出版社,1998.

[2] 蘇世懷,孫維,汪開忠,等.高效節約型建筑用鋼熱軋鋼筋[M].冶金工業出版社,2010.

[3] 于慶波,劉相華,趙賢平.控軋控冷鋼的顯微組織形貌及分析[M].科學出版社,2010.

[4] 李文根,江帆.20MnSi螺紋鋼筋的軋后余熱熱處理[J].金屬熱處理,1992(9):22-24.

Research and Application of Fine Grain Thread Bar Production

WANG Jian-jun,PENG Fang-ming,LUO Qing-ming, LI E-yong,LIN Shi-wen,LUO Xin-sheng

(Sichuan Desheng Group,Vanadium and Titanium Co.,Ltd.,Leshan 614900,Sichuan,China)

Sichuan Desheng Group Vanadium and Titanium Co.,Ltd.researches and applies fine grain thread steel production on existing steel rolling production line,which meet the GB 1499.2 -2007“the microstructure is ferrite and pearlite microstructure and properties of thread steel, shall not affect the use of the performance of other organizations,”the provisions of,the steel rebar product base circle does not have closed the tempered martensite body organization.The production process is more flexible,and the controlled rolling and controlled cooling process has realized the fine grain thread steel bar,which greatly reduces the production cost.

fine grained rebar,controlled rolling control cold,micro alloying

TG335.6+4

A

王建均,工程師,主要從事軋鋼技術管理工作。

1001-5108(2016)05-0034-05