油頁巖氣體熱載體干餾爐內溫度分布的模擬及驗證*

柏靜儒 馮 妍 辛思諭 張 偉 王 擎 秦 宏

(東北電力大學 油頁巖綜合利用教育部工程中心)

油頁巖氣體熱載體干餾爐內溫度分布的模擬及驗證*

柏靜儒**馮 妍 辛思諭 張 偉 王 擎 秦 宏

(東北電力大學 油頁巖綜合利用教育部工程中心)

對直徑400mm、高1 089mm、包括中心送風和邊壁送風的氣體熱載體干餾爐采用CFD-Fluent方法進行仿真,模擬油頁巖在爐內干餾過程中的溫度場。由于物料堆積阻礙流動和傳熱,因此將區域設置為多孔介質模型,并通過對不同流動模型(層流模型與湍流模型)和不同邊界條件(中心送風裝置壁面恒熱流與恒壁溫)的對比,確定最佳設置。由最終模擬結果可以看出溫度在縱向與橫向具有遞減性,流動模型不同,溫度滲透不同;邊界條件不同,反應進行與溫度均勻性表達不同,同時與實驗數據對比,發現層流模型下中心管恒熱流邊界條件與實驗更相似相符。

干餾爐 油頁巖 固定床 Fluent 多孔介質

油頁巖作為石油的替代能源,就是將低能量密度的頁巖轉變成高品位能源。解決這一問題的核心是油頁巖干餾,目前對油頁巖干餾的研究都通過實驗與模擬的方法進行。秦宏等對油頁巖氣體熱載體干餾爐內溫度分布和布氣方式對溫度的影響等進行了實驗研究,得出干餾段溫度高并且中心與邊壁聯合進氣使溫度分布較均勻等結論,卻不能直觀反映整體的溫度分布與影響程度[1~3]。范賢振等借助Fluent軟件模擬了200MW四角切向燃燒煤粉爐爐內的燃燒過程[4],鄧中乙等利用Fluent軟件對加壓噴動流化床煤氣化進行了模擬[5]。Fluent軟件作為目前功能全面、適用性廣的CFD軟件之一,不僅可以解決化學反應和流動方面的實際問題,還能直觀、整體地反映爐內流動、溫度、壓力及生成物濃度等的分布。因此筆者基于Fluent軟件,建立油頁巖熱解的熱解動力學模型,探討在不同流動模型和邊界條件下與實驗結果最相符的設置,為優化油頁巖熱解提供模擬基礎。

1 幾何模型

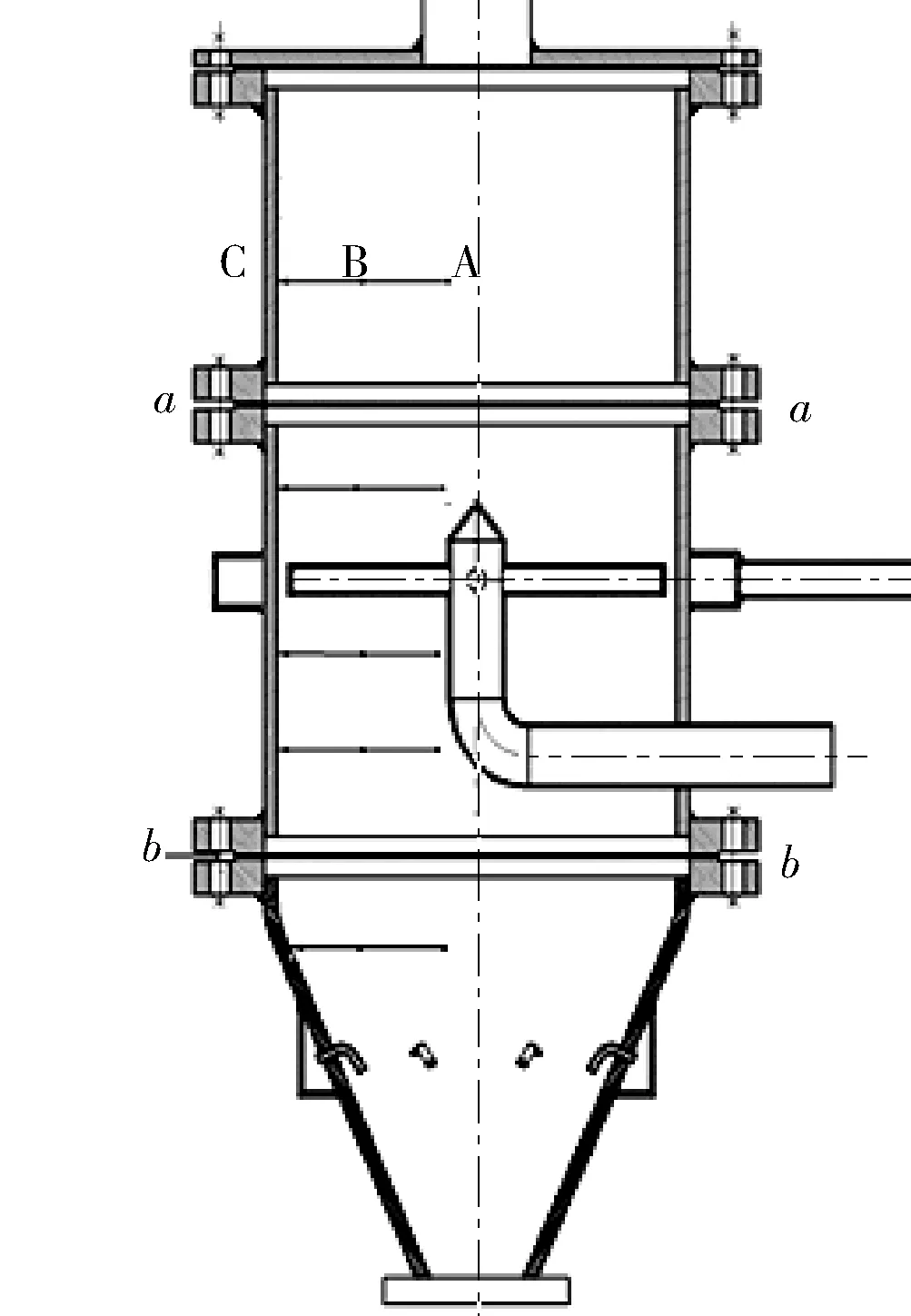

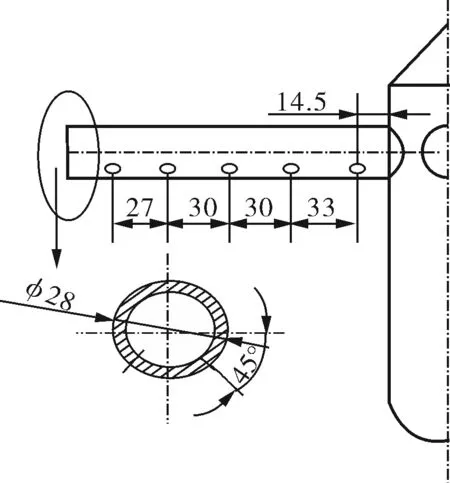

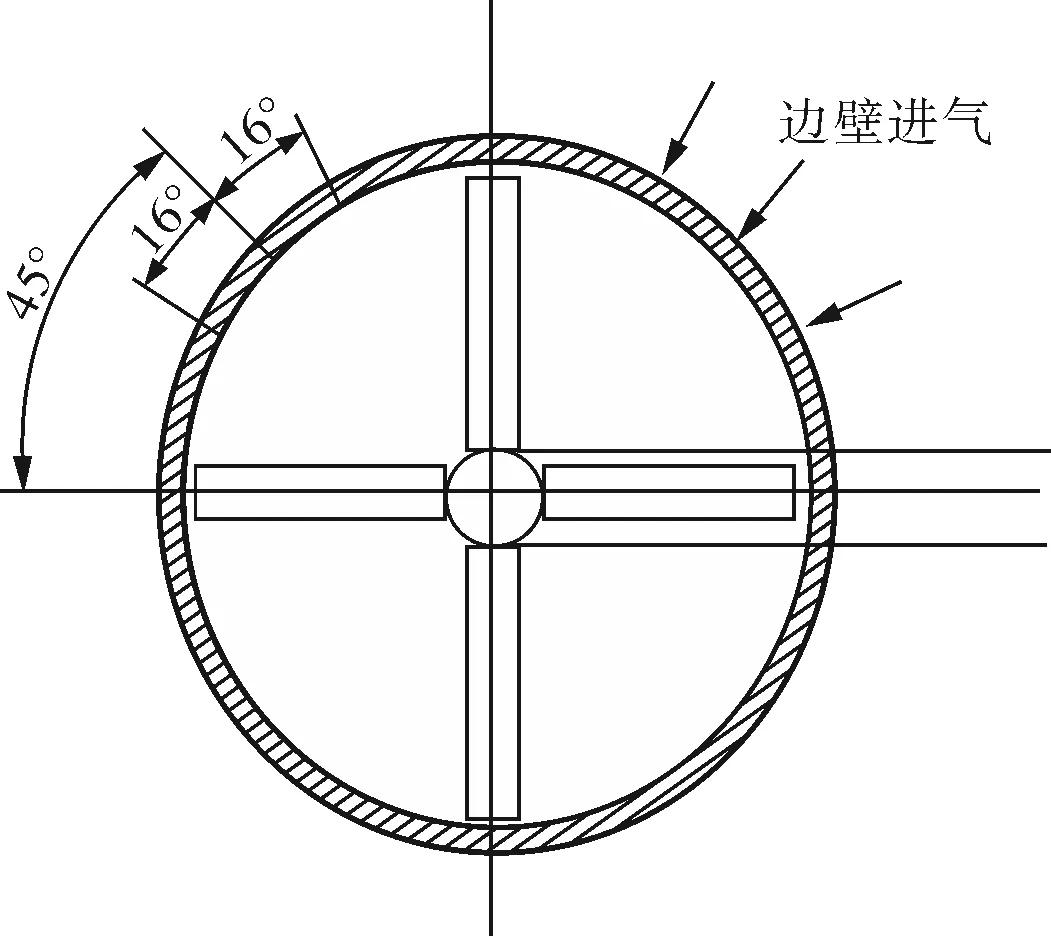

筆者研究的是基于實際的實驗爐體[1],爐體結構如圖1所示,爐體由上至下依次分為干燥段、干餾段、冷卻段和出焦段。爐內進氣分為邊壁進氣和中心進氣(圖2),其中,中心管上有4根布氣管,呈十字形,每根布氣管上在兩側斜向下45°位置交錯布置5個直徑5mm的圓孔;在中心管四臂橫截平面上爐體外圍設有一層邊壁進氣,在爐體內壁沿圓周分為4個象限,每部分在45°角上布置3個直徑5mm的圓孔,相鄰孔夾角為16°。

圖1 爐體結構

a. 中心進氣

b. 邊壁進氣

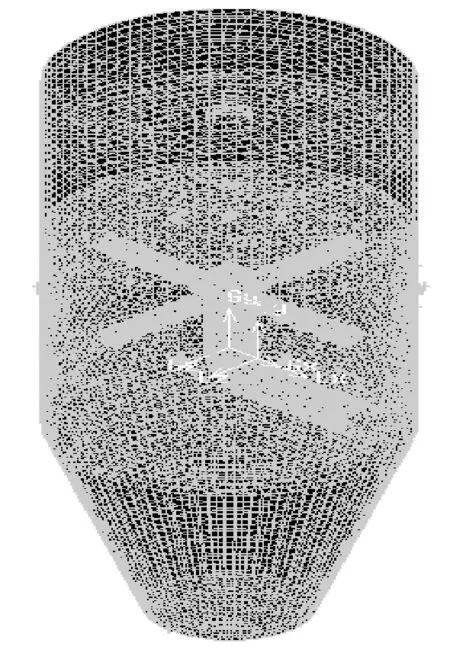

根據干餾爐實際尺寸建立幾何模型,并采用Gambit劃分網格(圖3)。網格為結構化與非結構化網格相結合,進氣孔處的網格都進行局部加密,共計112 875個網格。根據爐體填料位置和物料在干餾爐的堆積特性,將模擬體域分為兩個部分,上部(圖1中爐頂至a-a線)為氣流區域,下部(圖1中a-a線至爐底)為多孔介質區域。

圖3 網格劃分

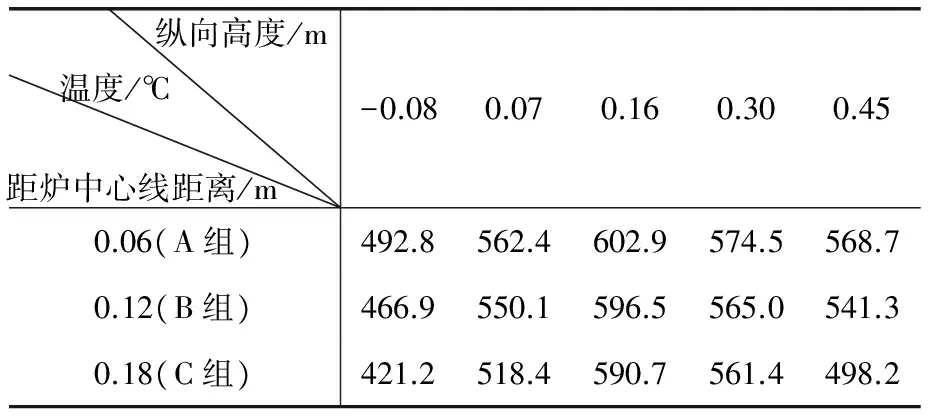

為了測量工作時干餾爐內堆積體各區域的溫度參數,在爐體內部安裝了多個溫度傳感器,這些傳感器是經濟實惠的K型熱電偶。由于干餾段溫度是影響實驗結果最主要的因素,所以大部分熱電偶集中布置在干餾段。爐內5個高度每個高度有3個溫度測點,共15個,分布在堆積區域內,按與爐心的距離將測點分為A、B、C3組,測點位置和測點溫度值見表1。

表1 實驗中各測點和測點溫度

2 數學模型

為合理地簡化計算,更方便地應用Fluent軟件模擬爐內的溫度分布,給出以下假設:熱解進行到一定程度時,干餾爐處于穩定狀態,各參數不隨時間改變;堆積的頁巖為各向均勻的多孔介質,邊壁處的空隙率無變化;內部與爐邊壁間的換熱完全為對流換熱,各壁面換熱系數分別給予某定值。

由于油頁巖在干餾爐內的堆積特性,因此將油頁巖區域設為多孔介質區域,并對多孔介質模型下物料反應對溫度分布的影響進行UDF編程,熱載氣流動采用層流模型,整個爐體場內為導熱模型。氣體熱載體在整個多孔介質腔道內為湍流的流動方式,而從兩粒油頁巖穿過的角度看流動偏向層流,因此,筆者采用層流模型與湍流模型對比的方法確定最佳模型設置。

2.1基本方程

油頁巖熱解的CFD模型包含對流動、傳熱傳質和化學反應過程的描述,基本方程包括質量、動量、能量的守恒方程,分別為:

(1)

(2)

(3)

式中Ef——流體的總能量;

Es——固體的總能量;

kf——流體熱導率;

ks——固體熱導率;

Si——方程在i方向上的阻力源項;

Sm——源項。

2.2多孔介質模型

通常,考慮到固定床內流道幾何形狀極端復雜性,應用CFD研究的一種思路是把固定床視為一種等效的多孔介質或者采用擬均相假設[6],發生在床層中的化學反應被處理成守恒方程的源項;將流體在多孔介質區域內的流動視為有特定附加源項的流動Si。通過在動量控制方程源項中增加多孔介質阻力項,模擬流體流經多孔介質區域時的動量損失。多孔介質模型主要的非線性微分方程在各向同性的簡單均勻多孔介質區域中,可簡化為[7]:

(4)

式(4)中的1/η和C2即為粘性阻力系數和慣性阻力系數,根據厄根方程可知,此兩項的求解方程為:

(5)

(6)

其中,ε為多孔介質的空隙率,dp為顆粒當量直徑,A=150,B=1.75。

在Fluent軟件中進行多孔介質域模擬時需要確定并輸入這兩個系數,以計算動量方程中的阻力源項。

2.3化學反應模型

油頁巖熱解是非均相的二級反應,包括3個方面[8]:油頁巖干燥和水分析出;干酪根熱解的氣固非相反應;氣體均相的二級反應。筆者將油頁巖塊粒設為多孔介質模型下的物料,除對它進行物性參數設置外,還要考慮油頁巖熱解反應吸熱對溫度分布的影響,若設置固定熱源值代替,則要求反應程度的絕對性,很難達到,因此很有必要將化學反應吸熱對溫度分布的影響編程(即UDF方法)導入Fluent中計算,將結果進行表達。

對油頁巖熱解的研究很多,但目前沒有統一油頁巖的化學方程式和熱解方程式,筆者基于對實驗原料物性的研究,假設反應是一級反應,化學方程式如下[9]:

干酪根(油母質)→油+氣+焦+殘炭

(7)

對于固體均相反應,認為反應動力學因素控制反應進行,反應的反應速率可參考文獻[10]開發的阿倫尼烏斯方程形式的化學反應動力學方程:

Rp1=(1-ε)Ap1·exp(-Ep1/RTavg)ρv

(8)

式中Ap1——熱解的頻率因子,1/s;

Ep1——熱解活化能,J/mol;

Rp1——熱解反應速率,kg/(m3·s);

Tavg——固體平均溫度,K;

ρv——揮發分的密度,kg/m3。

模型中化學反應的動力學參數[11]為:活化能Ep1=186kJ/mol,頻率因子Ap1=1.88×1012s-1,反應吸熱焓H=189.29 kJ/mol。

本研究模擬采用的原料是內蒙油頁巖,對它進行工業分析,其中水分的質量分數是3.75%,揮發分是18.13%,灰分是69.98%,固定碳是8.14%。根據計算公式與油頁巖熱解所需的動力學參數等進行UDF[12]編程導入Fluent多孔介質模型下的計算模擬中,將化學反應對溫度分布的影響表達出來。

2.4邊界條件

速度入口根據總進氣流量與進氣孔面積、個數可確定流速為4.17m/s;爐內微負壓出口為自然出口;各壁面均為無滑移,換熱系數從report獲得;因十字送風管內側為流動熱氣,管道外側為堆積物料,中心管布置在爐體內由于里面流動的是高溫氣體,在對外邊壁的邊界條件設置時,筆者進行了兩種邊界條件的假設對比:恒壁溫與恒熱流,其中根據熱量與橫截面積比確定熱流量為4.85W/m2。

3 結果對比

3.1恒熱流邊界條件下的對比

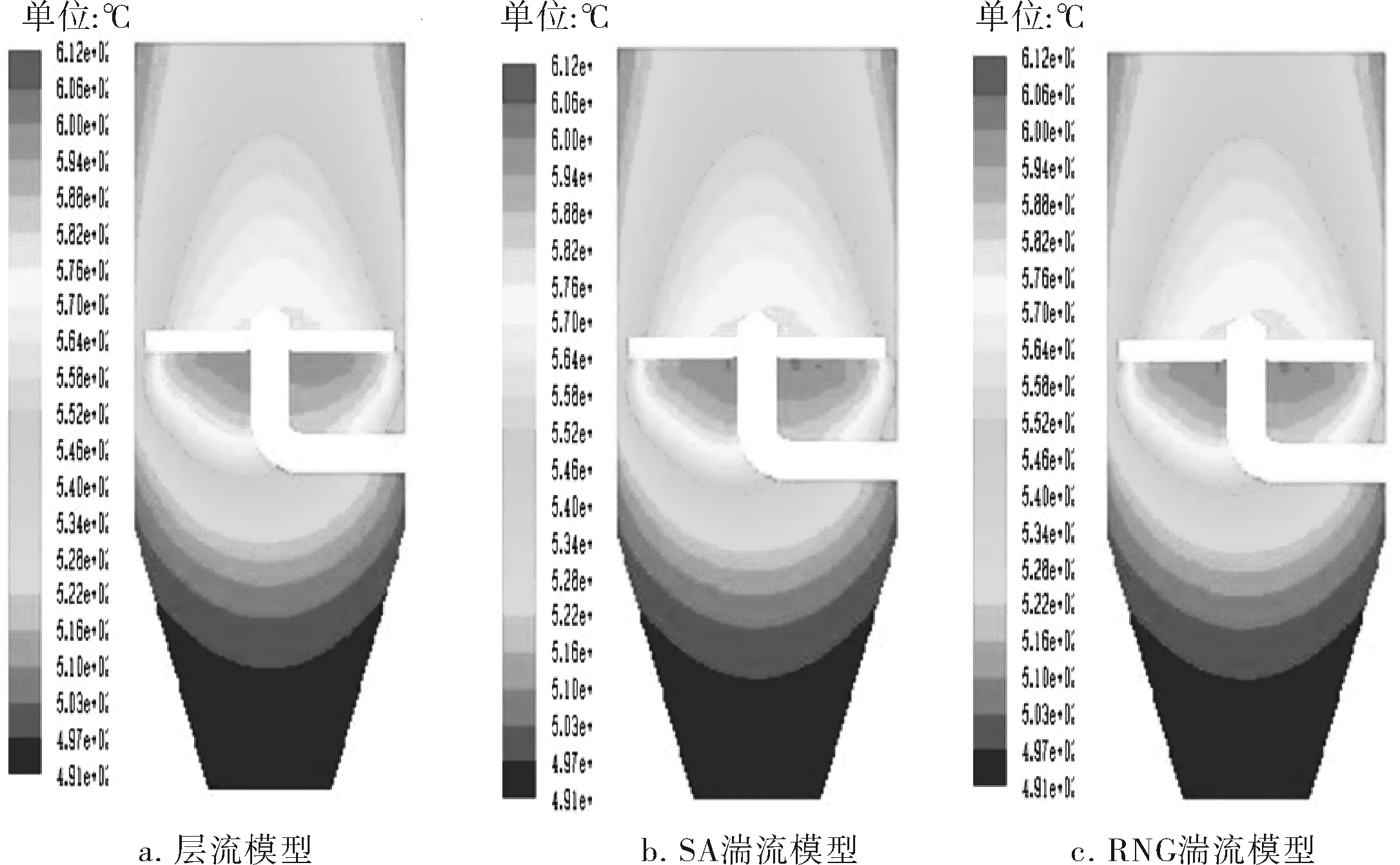

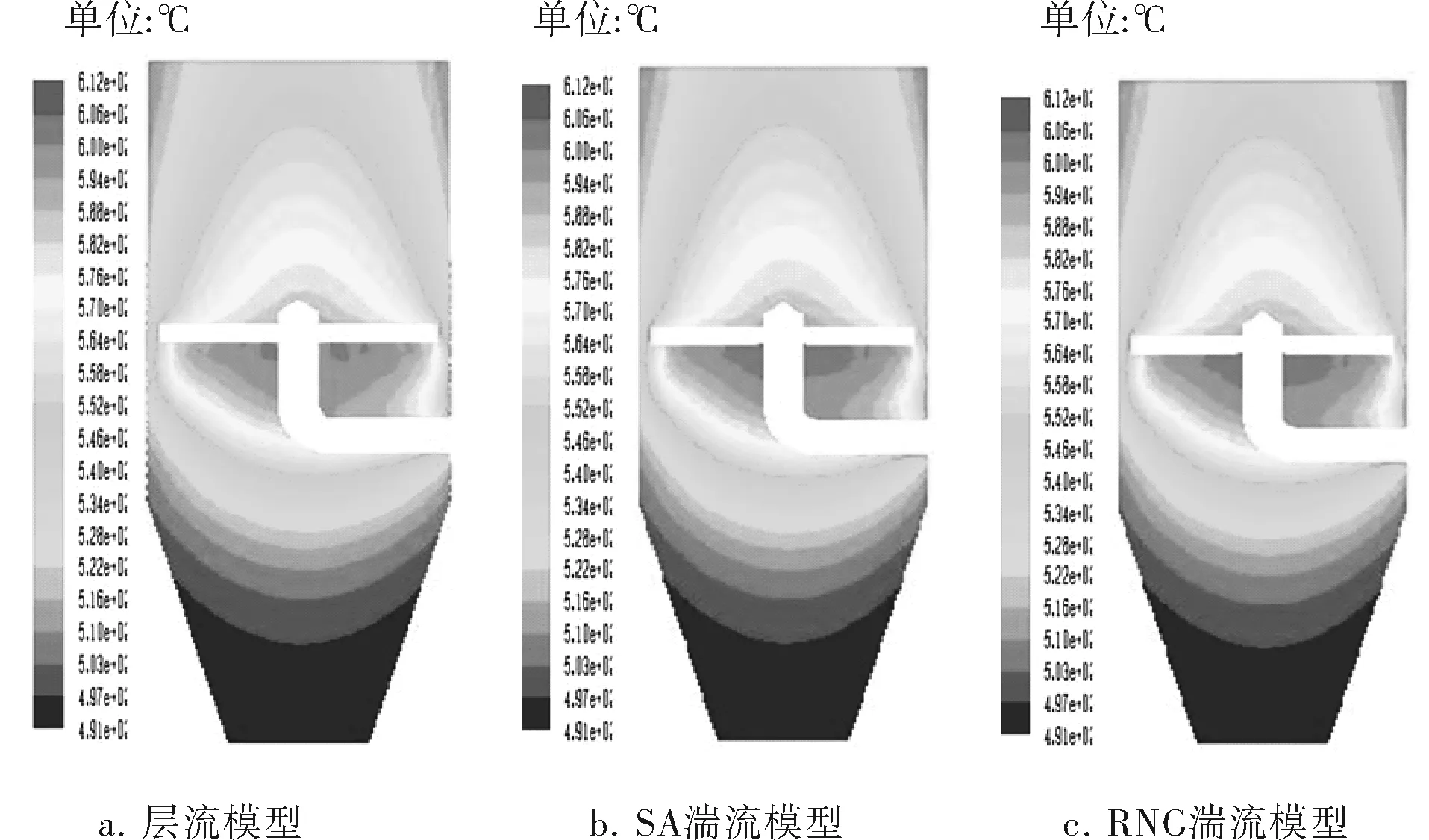

當設置中心管的邊界條件為恒熱流時,圖4a~c分別表示不同流動模型下z=0截面的溫度分布,由圖可知,3種流動模型溫度分布大致為:由于接近入口,高溫區集中在中心管四臂下方,且溫度從高溫區向爐頂與爐底均勻遞減。圖4b的SA湍流模型與圖4c的RNG湍流模型溫度云圖相似,這是因為溫度分布受中心管壁邊界條件的影響較大,因此多孔介質模型作用下流動很相似,熱載氣體在整個多孔介質爐腔內湍流的假設論據不足。從縱向截面圖對比發現:湍流模型比層流模型的最高溫度高,在經過多孔介質模型時動能損失少;兩者溫度云圖在干燥段和冷卻段區別不大,即物料對流動的阻礙作用使熱載氣幾乎流動不到這里,以導熱為主同時反應進行程度不大。

圖4 恒熱流邊界條件下不同流動模型的溫度分布

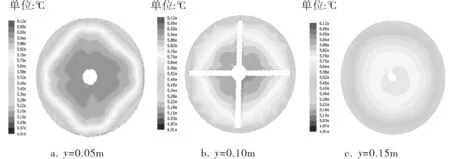

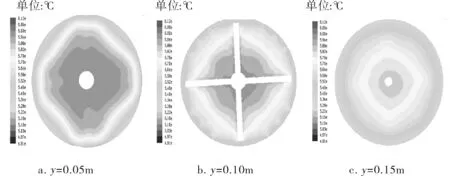

圖5、6分別表示不同截面處層流模型與湍流模型的溫度云圖。圖5a與圖6a是y=0.05m處橫截面溫度云圖,對比發現:兩種模型的溫度分布都較均勻且由中心向邊壁遞減,這種結果與進氣方式有關,筆者采用的是中心邊壁聯合進氣的方式,而y=0.05m處于進氣口下方,溫度主要受中心管壁條件的影響;同時,在中心管四壁正下方的y=0.05m處出現等溫圈缺口,這是由于中心管壁布氣孔處于斜下方45°(圖2a);層流模型的溫度分布較湍流的高,這是層流湍流本質區別的體現,層流沒有徑向脈動,因此,熱載氣體在層流模型下的流動有深度少跨度。

圖6 湍流模型在不同位置截面的溫度云圖

圖5b與圖6b是y=0.10m處橫截面溫度云圖,該位置極其接近中心管入口上方一點,速度在此方向上分量小,溫度較y=0.05m處低,由于中心管的阻擋流動不穩定,因此可能會出現溫度驟增或驟降。在選擇不同的湍流模型時,流動帶動溫度分布,因湍流擾動性強,高溫氣體觸及面積大;邊壁進氣使邊壁附近溫度升高,解決了熱載氣體到達不了、反應不徹底和降低轉化率的弊端。圖5c與圖6c是y=0.15m處橫截面溫度云圖,湍流模型結果中高溫區域大,明顯印證在多孔介質阻礙作用下湍流比層流動能損失少。同時湍流模型計算的結果低估了換熱系數,溫度梯度較層流模型的小。

溫度分布在一定程度上反映了流動特性,從實驗結果發現在中心管上方區域溫度分布情況更趨近于層流模型下的結果,略不均勻、溫度變化大。

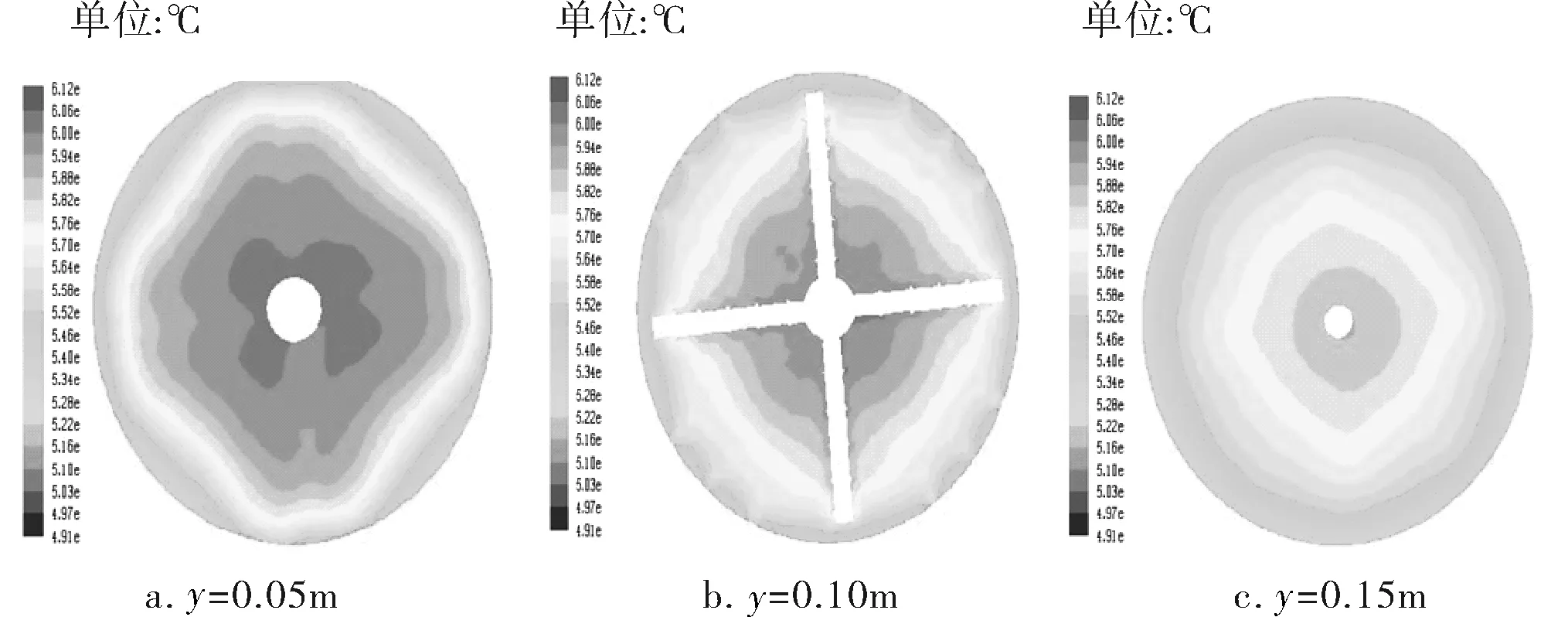

3.2恒壁溫邊界條件下的對比

當設置中心管的邊界條件為恒壁溫時,圖7表示不同湍流模型時z=0截面的溫度分布,由圖可知,恒壁溫邊界條件與恒熱流邊界條件模擬的溫度分布相似,只是要比恒熱流邊界條件下的溫度高,與實驗結果不符是因為恒壁溫使得熱量具有堆積性,使中心管類似于固定熱源,弱化了與周圍的換熱。

圖7 恒壁溫邊界條件下不同流動模型結果

圖8、9為不同截面處層流模型與湍流模型的溫度云圖,同樣因熱解的調節作用使得溫度分布均勻,因多孔介質的阻礙作用溫度遞減,因流動模型不同高溫區面積大小形狀不同,層流模型比湍流模型的溫度分布更均勻除卻流動特性,最主要因為在計算結果上層流高估了換熱系數而湍流卻算低了換熱系數,所以出現湍流較層流在y=0.05m處溫度高的結果。

圖8 層流模型在不同位置截面的溫度云圖

圖9 湍流模型在不同位置截面的溫度云圖

恒壁溫邊界條件下的模擬仿真結果明顯高于實驗測量值,與實際不符,只是邊界條件在一定程度上反映的是中心管內側的換熱情況,拓寬了研究的思路,可以根據中心管內的流動狀態了解它在爐內的換熱情況,最終達到優化中心管即優化爐內溫度分布的目的。

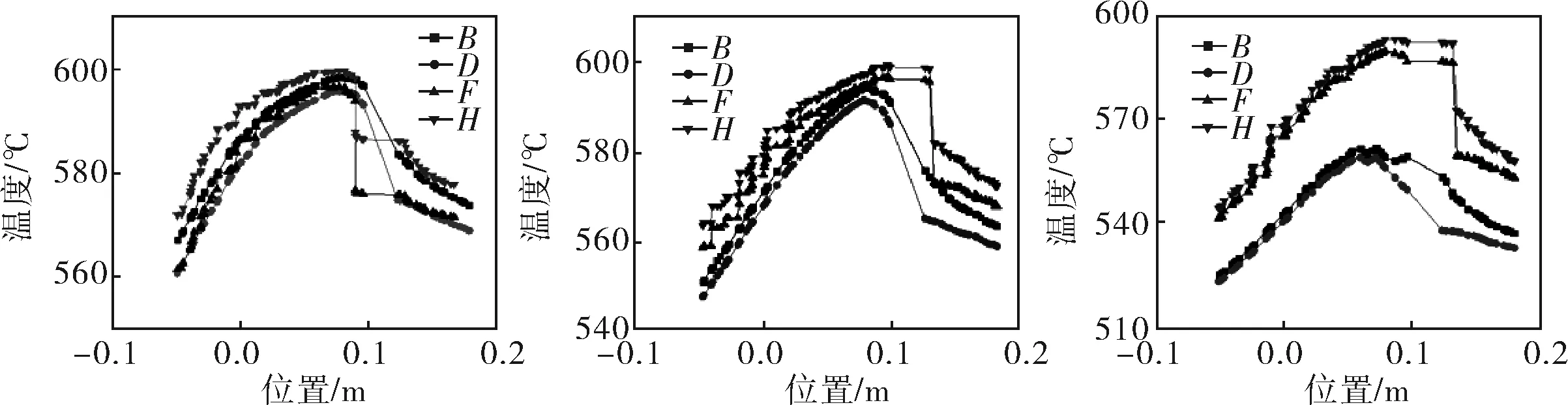

3.3與實驗結果對比

圖10為爐內距中心A、B、C不同位置的縱向溫度曲線對比圖,每幅圖中線B、D表示層流模型下的邊壁恒溫與恒熱流,線F、H表示湍流模型下的邊壁恒熱流與恒溫。由圖發現湍流模型中在接近中心管上或下時都有溫度驟增和驟降,且在接近壁面的C組實驗中對比發現湍流模型較層流模型溫度高,這些是判斷層流模型與湍流模型的關鍵;從接近中心管的A組中對比發現不論層流湍流,不論恒熱流恒壁溫4條曲線的溫度都很接近,說明化學反應程度相近,與實驗數據也最相近,與B組結果相似隨著位置升高各個模型下溫度差別也越大,因此3組中編號4、5測點的溫度是確定中心管壁邊界條件的最佳數據。

a. A組數據對比 b. B組數據對比 c. C組數據對比

對比表1中的實驗數據發現,實驗數據較模擬值在中心處溫度偏高邊壁處偏低,這與反應進行程度和爐體散熱有關,由C組數據對比確定層流模型,由A組數據對比并計算方差,其中在位置編號4、5測點處恒熱流邊界條件方差結果為:σ4=6.0K,σ5=12.6K。恒壁溫方差為:σ4=8.6K,σ5=17.7K。因此確定此實驗干餾實驗爐最佳的模型為層流模型,中心管邊界條件為恒熱流。

4 結論

4.1實驗數據與模擬結果對比,發現由于模擬將化學反應進行理想化徹底化,使得模擬結果中溫度分布更均勻,且干餾段的溫度要低于實驗測量值。

4.2由于假設爐內油頁巖是各向均勻的多孔介質,邊壁處的空隙率無變化,溫度由中心向邊壁均勻遞減,并且阻力系數設置影響流動與熱量傳遞,在爐底處表達尤為明顯,爐底溫度涉及排渣問題,所以優化阻力系數或空隙率設置很有必要。

4.3基于邊壁與中心送氣的氣體熱載體干餾爐,模擬結果與實驗數據均顯示,由于邊壁送風孔布置稀疏,僅在送風位置溫度整體均勻一致,使得熱解反應的發生率與反應程度更高,因此優化進氣比、空隙率等參數的設置勢在必行。

[1] 秦宏,張鑫,柏靜儒,等. 油頁巖氣體熱載體干餾爐內溫度分布的試驗研究[J].化工機械,2014,41(6):727~732.

[2] 秦宏,張成,李建坡,等.氣體熱載體干餾爐內壓力降的研究[J].東北電力大學學報,2015,35(1):1~6.

[3] 秦宏,李建坡,王擎,等.油頁巖氣體熱載體干餾爐內干餾特性研究[J].化學工程,2015,43(5):11~15.

[4] 范賢振,郭烈錦,高暉,等.200MW四角切向煤粉爐爐內過程的數值模擬[J].西安交通大學學報,2002,36(3):241~246.

[5] 鄧中乙,肖睿,金保升,等.加壓噴動流化床煤氣化數值模擬[J].燃燒科學與技術,2009,15(4):332~338.

[6] Nijemeisland M,Dixon A G.Comparison of CFD Simulations to Experiment for Convective Heat Transfer in a Gas-Solid Fixed Bed[J].Chemical Engineering Journal,2001,82(1):231~246.

[7] 貝爾,競生,崇希.多孔介質流體動力學[M].北京:中國建筑工業出版社,1983.

[8] 徐峰.油頁巖熱解及燃燒反應的化學動力學研究[D].吉林:東北電力大學,2007.

[9] Fausett D W.Proceedings of the 8th Oil Shale Symposium[J].Colorado School of Mines,1975,70(3):273~313.

[10] Chan W C R,Kelbon M,Krieger B B.Modeling and Experimental Verifycation of Physical and Chemical Processes during Pyrolysis of a Large Biomass Particle[J].Fuel,1985,64(11):1505~1513.

[11] 錢家麟,尹亮.油頁巖——石油的補充能源[M].北京:中國石化出版社,2008.

[12] 韓占忠,王敬,蘭小平.FLUENT流體工程仿真技術實例與應用[M].北京:北京理工大學出版社,2004.

TemperatureFieldSimulationandValidationinFurnaceofOilShaleRetortwithGasHeatCarrier

BAI Jing-ru, FENG Yan, XIN Si-yu, ZHANG Wei, WANG Qing, QIN Hong

(EngineeringResearchCentreoftheMinistryofEducationforComprehensiveUtilizationofOilShale,NortheastDianliUniversity,Jilin132012,China)

The gas retort has heat carrier and it boasts 400 mm in the diameter and 1 089 mm in the height and it has air supply from both center and side wall. The CFD-Fluent was adopted to simulate temperature field when the shale were distillated in the retort. Considering the fact that oil shale stacked hinders both flow and heat transfer, the zone within the retort was designed as porous medium model; and through having different flow models and boundary conditions—laminar flow model and turbulent model adopted, and having center air supply device’s constant wall heat flux compared with constant wall temperature condition, the optimal setting can be determined, the simulation results show that, the temperature field in longitudinal and transverse direction decreases progressively and different flow models bring about different temperature permeability; and different boundary conditions incur various degree of reaction and the expression of temperature uniformity. Compared with the experimental data indicates that, in the laminar flow model, the heat flux boundary condition of the central tube becomes more similar with the test results.

gas retort, oil shale, fixed bed, Fluent, porous medium

**柏靜儒,女,1973年6月生,教授。吉林省吉林市,132012。

*吉林省重點科技攻關項目(20140204004SF)。

TQ054

A

0254-6094(2016)05-0665-07

2015-10-15,

2016-08-17)

聲明

本刊已許可中國學術期刊(光盤版)電子雜志社在中國知網及其系列數據庫產品中以數字化方式復制、匯編、發行、信息網絡傳播本刊全文。該社著作權使用費與本刊稿酬一并支付。作者向本刊提交文章發表的行為即視為同意我刊上述聲明。