高端機械裝備再制造無損檢測綜述

杜 珍(安徽東風機電科技股份有限公司,安徽合肥230601)

高端機械裝備再制造無損檢測綜述

杜 珍(安徽東風機電科技股份有限公司,安徽合肥230601)

高端機械設備非常復雜的服役條件導致,其在再制造的過程中出現工藝缺陷、應力損傷、疲勞損傷的可能性較高,如果不能保證其再制造無損檢測的全面性和準確性,會嚴重影響高端機器裝備的使用性能和壽命,嚴重的情況下會誘發安全事故,威脅經濟財產和人身的安全,在此背景下,本文結合高端機械裝備再制造無損檢測的特點,針對具體的檢測方法展開研究,為相關企業提供參考。

高端機械裝備;再制造;無損檢測

前言

高端機械設備再制造,實際上就是以舊的高端機械設備為毛坯,通過專門的工藝和技術,在原有的制造工藝基礎上進行新的制造,而且使新制造的高端機械裝備在性能、質量等方面不亞于原有高端機械設備的過程,可見其不僅提升了高端機械設備的利用效率,降低了制造成本,而且在節約能源、環境保護方面效果突出,所以近年來得到較快的發展。

1 高端機械裝備再制造無損檢測特點分析

高端機械設備復雜的構造,決定其在檢測的過程中,并不是所有的位置均可達,如飛機發動機壓氣機盤、離心式壓縮機葉片等結構并不能直接檢測,所以保證無損檢測可靠性的難度非常大;其次,在高端機械設備中會使用大量的鈦合金、復合材料等,而此類材料存在的缺陷通常并不能通過超聲、渦流等檢測技術直接判斷,使檢測的難度進一步提升[1]。再次,在高端機械設備中,如果某部分構件存在的裂紋拓展壽命相比機械整體的使用壽命短,則會嚴重影響裝備整體的使用性能和壽命,所以在檢測中要重視對構件微小損傷的檢測,這也提升了檢測的難度。

2 高端機械裝備再制造無損檢測方法分析

現階段針對高端機械設備再制造無損檢測的方法種類多樣,但人們仍對其不斷的完善,筆者選擇幾種具有代表性的檢測方法展開研究。

2.1 表面無損檢測方法

現階段高端機械設備表面缺陷常規檢測主要應用滲透檢測技術,即先使試件缺陷在滲透液的作用下放大,然后通過肉眼進行觀測的技術,在具體應用中,可以用去除劑和顯像劑替代滲透劑應用,雖然此項技術可操作性強,缺陷觀察具有直接性,而且靈敏系數較大,但由于實際應用中受到人為干擾的可能性較大,對多孔材料的適用性較低,所以在現階段人們仍致力于滲透劑的優化研究[2]。現階段此項技術在船用柴油機的螺栓、螺紋等結構損傷檢測中得到較廣泛的應用,對提升其使用壽命和整體性能具有積極的作用。

2.2 表面/近表面無損檢測方法

2.2.1 磁粉檢測

通過缺陷漏磁場位置磁粉聚集的效應,放大材料缺陷,提升對比度,使材料缺陷以磁痕形式體現的方法即磁粉檢測,這種檢測方法,在靈敏度、可操作性、直觀性方面效果突出,但現階段只能對鐵磁性材料的表面或金表面缺陷進行檢測,而且對表面質量有一定的要求,現階段主要在航空航天裝備的軸、盤、管等金屬構件無損檢測中應用。

2.2.2 紅外檢測

先對被測量設備表面的紅外輻射能進行紅外熱像設備檢測,然后將其轉換成實驗分析的電信號,用圖像的方式體現被測結構表面溫度場分布,進而判斷試件缺陷的方法即紅外檢測,這種方法在檢測結果直觀性和準確性、檢測效率、檢測安全性等方面均較理想,而且可以實現遠距離的非接觸檢測,彌補了傳統不可達到部位檢測的缺陷[3]。但在實際應用中,所使用的設備造價較高,對導熱快的材料檢測難度較大,所以應用的范圍受到一定的限制,現階段在航空發動機渦輪葉片檢測、在線損傷檢測等方面應用較廣泛。

2.2.3 渦流檢測

結合電磁感應效應,對檢測的導電工件在交變磁場激勵環境中,產生的渦流特性進行損害檢測的方法即渦流檢測,這種方法在檢測的效率、速度、自動化方面較為突出,而且也可以以非接觸的方式完成檢測過程,但在應用的過程中,只能針對導電材料的損害進行檢測,檢測的結果直觀性較差,而且要對檢測構件的形狀進行針對性的預處理,所以實際應用范圍也受到嚴格的限制,現階段主要在航空航天、核工業等高端機械設備再制造損害檢測中應用。為擴大渦流檢測方法的適用范圍,現階段人們結合麥克斯韋方程,提出了遠場渦流技術,其原理如圖1所示,可見在遠場渦流方法中需要檢測線圈和激勵線圈兩個同軸螺旋管線圈完成,而且兩者之間要存在2~3倍螺旋管內徑的距離,前者的主要功能是檢測線圈感應電壓的相位信號和電壓幅值,后者為前者提供低頻正弦交流電。現階段遠場渦流檢測方法在飛機多層結構、管道內外表面損害檢測等方面的得到較廣泛的應用,而且檢測的可靠性相比傳統渦流檢測技術更加理想。

圖1 遠場渦流檢測技術的原理簡圖

2.3 表面/內部無損檢測方法

2.3.1 聲發射檢測

基于材料局部能量在快速釋放過程中會產生體現聲發射源特征信息的聲發射信號,人們通過相應的儀器對聲發射信號進行檢測和分析,進而判斷聲發射源是否存在損傷的方法即聲發射檢測,其不僅檢測的效率、靈敏度較高,檢測結果較準確,而且可以在非接觸的情況下廣泛應用,但在實際應用的過程中,人們發現其不僅設備的造價較高,會受到Kaiser效應的影響,而且存在的噪聲干擾明顯,實現缺陷的定性存在較大的難度,現階段主要應用于航空航天等領域的高端機械設備無損在線檢測中。

2.3.2 射線檢測

基于射線在穿透物質過程中,強度的縮減會受到物質自身材料、穿透的距離、射線的種類等因素的影響,人們嘗試通過照相、熒光屏等途徑對構件在均勻射線穿透情況下另一側的射線強度觀測,實現高端機械設備再制造無損檢測的方法即射線檢測。這種檢測技術不僅檢測結果直觀,可實現缺陷定性和定量判斷,而且可以直接將檢測的結果完整的存儲,應用范圍較廣,但在實際應用的過程中,對成本投入的依賴性較強,存在一定的安全隱患,而且在使用雙面法檢測的過程中,對檢測構件的尺寸具有一定的要求,使其可操作性受到一定的影響,現階段在造船、航空航天等領域的高端設備在制造無損檢測中得到較廣泛的應用。

2.4 內部無損檢測方法

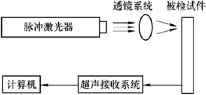

現階段,高端機械設備內部檢測方面,超聲檢測技術應用最為廣泛,先通過發射探頭發出超聲波,然后將構件缺陷位置反射的超聲波用接收探頭回收,最后將獲取的超聲波信息與標準試塊的超聲波信息相比較,判斷構件損傷的方法即超聲檢測,此方法在應用的過程中,可操作性極強,而且對設備成本投入的依賴性較低,但考慮到其在應用的過程中需要通過耦合等方法進行,而且存在一定的盲區,現階段人們探究空氣耦合式超聲、電磁超聲、非線性超聲等技術,對超聲探測的缺陷不斷的優化和完善,現階段在傳播結構的疲勞裂紋無損檢測中,此項技術得到廣泛的應用。現階段人們嘗試在傳統超聲檢測的基礎上,進行激光超聲的研究,所謂激光超聲技術,即基于材料熱彈性效應,能量密度一定的脈沖激光向金屬表面照射時,金屬表面會吸收部分激光,并將其轉化成熱量,使材料局部溫度升高,而且在熱脹冷縮作用下,使部分材料表面的壓力發生變化,生成超聲波,針對超聲波進行接收和解調,獲取構建損害信息的技術,其原理如圖2所示,由于激光超聲波長只有幾微米,所以此技術在檢測準確性方面非常突出,對檢測微小損害具有重要的作用。

圖2 激光超聲技術檢測原理簡圖

3 結論

通過上述分析可以發現,現階段人們已經認識到提升高端機械設備再制造無損檢測準確定和全面性的重要性,并有意識的在原有的檢測技術基礎上,進行不斷的優化和創新,使其圖像化、自動化、數字化特征和靈敏度等方面得到不斷的改善,應用范圍不斷擴大,這是現代制造業水平提升的具體體現。

[1]趙嘉旭.多參量無損檢測系統設計及磁記憶衰減研究[D].大連理工大學,2014.

[2]杜彥斌,李聰波.機械裝備再制造可靠性研究現狀及展望[J].計算機集成制造系統,2014,11:2643~2651.

[3]丁立紅,雷衛寧,錢海峰.面向再制造工程的無損檢測方法與應用研究進展[J].江蘇技術師范學院學報,2014,02:53~57.

TH878

A

2095-2066(2016)34-0278-02

2016-11-20