數字化裝配結構設計向導的開發與應用研究

程 浩,高云霞,韓 笑,花 劍(上海航天控制技術研究所,上海市閔行區201109)

數字化裝配結構設計向導的開發與應用研究

程 浩,高云霞,韓 笑,花 劍(上海航天控制技術研究所,上海市閔行區201109)

裝配作為制造過程中形成產品的重要環節之一,其質量直接影響了產品性能,大量資料表明,工業化國家產品生產過程中有超過30%的人力在從事與裝配有關的活動,可見裝配問題是產品成本居高不下的重要原因。數字化裝配設計技術是虛擬設計領域中的一項關鍵技術,當前已成為研究的熱點。鑒于此,本文從不同角度針對數字化裝配結構設計向導的開發與應用展開分析。

數字化;裝配結構設計向導;開發

數字化裝配設計技術是虛擬設計、敏感設計領域的關鍵技術之一,近年來受到了學術與工業界人士的極大關注。結構設計是整個數字化裝配設計過程中非常關鍵的一環,目前已經成為人們研究及關注的焦點。但是在數字化裝配結構設計中,通用平臺中的數字化裝配結構設計方法,其應用過于分散,無法將經驗與知識合理應用到設計工作中,因此產品開發與改進速度非常慢。

1 數字化裝配設計流程

數字化裝配設計是一項非常復雜的活動,涉及到功能、性能分析及概念設計等環節,數字化裝配結構設計作為數字化裝配設計中的重要環節之一,是一個從抽象裝配方案發展到具體化的過程。常用的數字化裝配設計方法有兩種,分別為自底向上和自頂向下設計方法。

1.1 自底向上設計方法

這種設計方法是傳統CAD軟件中常用的一種方法,其主要思路在于先對不同零部件進行詳細設計,然后通過對約束條件的利用將需要配合的零部件進行裝配,所以在模型裝配的過程中應該對零件進行干涉檢查,并及時消除最初設計中存在的不匹配問題。例如:零件與零件之間產生干涉、零件不能裝配等問題(如圖1所示)。從圖中可以看出,這種設計方法缺乏對全局的考慮,設計過程中有很多重復工作,從零件設計一直到總體裝配設計,并不支持由概念到全局的詳細設計,過程中信息傳遞不通暢,尤其是部件之間裝配關系很難實現完整的描述。但是其優點主要在于操作方便,目前CAD系統普遍支持。

圖1 自底向上設計流程圖

1.2 自頂向下設計方法

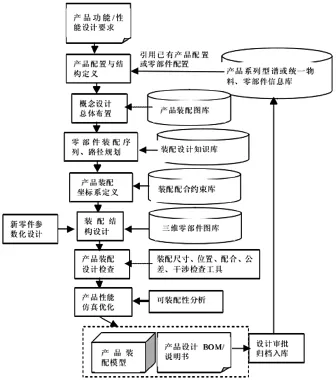

這種設計方法的出發點在產品的功能要求上,結合產品的性能要求確定產品整體布局及裝配方案,然后展開零部件的裝配設計,最后進行干涉檢查分析,實現產品的最優化設計(流程圖如圖2)。①應明確設計要求,對產品設計功能、結構等加以分析,理解產品的設計要求和設計思路;②產品配置與結構定義,查找可以借鑒的平臺,定義新產品設計,明確零部件庫中哪些零部件可以直接使用,哪些需要進行全新設計;③產品概念設計;④產品裝配序列及路徑規劃;⑤產品裝配坐標系定義;⑥裝配結構設計;⑦產品裝配設計檢查;⑧產品性能仿真分析;⑨產品設計輸出。

圖2 自頂向下設計流程圖

2 數字化裝配結構設計向導設計與實現

2.1 數字化裝配結構設計向導總體設計

本次開發的數字化裝配結構設計向導,從總體上可以分成交互式用戶界面層、應用模塊層及支撐環境層三個層次。在這個框架中,交互式用戶界面位于最頂端,用戶通過交互式用戶界面實現與向導的交互,并完成結構設計;應用模塊位于中間,是為了完成結構設計開發出來的功能模塊;支撐環境層位于最底層,是為了實現結構設計,滿足設計需要的支撐模塊,其中還包括靜態干涉檢查、UG軟件裝配等模塊。

2.2 數字化裝配結構設計向導的實現

數字化裝配結構設計向導是產品快速設計系統中的子模塊,主要利用VC++6.0系統工具來實現對話框的調用,同時利用專用數據庫接口技術開發出一條完全集成于UG的子模塊。向導在實現過程中,利用VC++6.0系統空間設計對話框,并利用UG/Open API和C++函數來說實現對話框中不同空間的功能,經過鏈接編譯以后生成動態鏈接dll文件,利用Menu Script功能模塊來實現UC軟件系統菜單的編輯和修改,最后通過菜單中的actions語句,使UG菜單和dll文件的無縫集成得到實現。同時,在菜單與對話框集成實現過程中,利用菜單激發應用方式,實現cpp文件中生命激活應用的列表結構,程序編譯鏈接以后,只要點擊“裝配結構設計向導”菜單按鈕,就可以激發出對話框界面。

3 數字化裝配結構設計向導應用實例

飛機制造工作是一項周期性的工作,尤其是對于裝配工作來說,不僅工作量非常大,運轉周期也比較長,操作非常復雜。為了提高裝配效率,需要對相關設計工作進行優化。從當前飛機制造現狀來看,數字化裝配結構設計向導成為飛機裝配工作的主要發展趨勢,數字化技術為飛機裝配工作提供了良好的技術支持,數字化裝配不再受到設計制造技術的束縛。

3.1 相關設計要素分析

基于數字化裝配結構設計的飛機設計,首先應有效選擇裝配位點,針對裝配位點展開有針對性的設計,使裝配制造環節的工作量得到控制,有效提升零部件的性能,使零部件外形和設計目標相一致。因為數字化裝配方式和手工方式差異較大,利用數字化裝配方式進行操作時,需要利用自動化方法進行,合理校正基準孔,促進飛機裝配率及精度的提升。因為飛機分離面可以分成設計和工藝分離兩部分,所以在裝配過程中應充分結合實際需求,對分離面展開細致規劃,這樣分離面操作才能更加規范、便捷。裝配過程中應注意力學變化的考慮,如果利用不同方式進行連接,應利用不同的方法測定基準,還要合理把握不同制造工具的設計要求,保證設計和相關標準相匹配。

3.2 飛機轉向器的類型

轉向器是轉向系中最為重要的部件,其作用在于增大轉向盤傳到轉向傳動機構的力及轉變力的傳遞方向。駕駛員利用轉向器可以對較大的轉向力進行控制,性能上來看是非常可靠、安全的。轉動方向盤時,轉向器可以結合方向盤的轉動比例來輸送油量,轉向器在應用過程中具有操作靈活、結構輕便、安全可靠等一系列優點,可以利用很小的力矩進行連續無極控制轉動,對回路及主機進行控制。轉向器的類型非常多,按照助力形式可以分成液壓動力式、氣壓動力式、電動助力式等種類。

3.3 向導在轉向器數字化裝配結構設計中的應用

從助力式轉向器的工作原理中可以看出,轉向器在工作中將轉閥受油壓轉化為活塞的運動,該轉化過程主要利用齒輪齒條傳動來完成。裝配轉向器時,閥芯和齒輪主要利用軸套和銷連接在一起,活塞和齒條利用活塞矩形油封、活塞擋圈連接在一起,在受到油壓所用轉動力矩以后,閥芯將力矩傳到齒輪上,然后通過齒輪齒條的嚙合,活塞做直線運動,產生轉向助力,通過這種方式達到轉向的目的。可見,在設計轉向器結構時,齒輪齒條結構設計起到了非常關鍵的作用,其傳動性能好壞直接影響了轉向器性能的優劣。

4 結語

綜上所述,在裝配設計中數字化裝配結構設計是非常重要的環節,本文主要對裝配結構設計方法進行了簡單分析,然后結合具體實例分析了數字化裝配結構設計向導開發與實現。本項目中結合飛機轉向器的應用,具體闡述了轉向器的類型,結合液壓助力式轉向器中齒輪齒條的裝配結構設計,針對數字化裝配結構設計向導的應用進行了簡單的說明,充分驗證了向導在設計工作中的價值。

[1]周高明,郭連水.導彈總體結構設計主模型技術的研究與實現[J].機械工程師,2011(2):35~38.

[2]王彥超,褚學寧,儲德新,孫習武,王聞杰,郭立杰.基于Vis-Mockup的空間對接機構數字化裝配系統開發[J].機械設計與制造,2011(10):184~186.

[3]董 亮,余劍峰,李 原,王延平,張 杰.3D環境下飛機裝配工藝規劃與仿真一體化模型[J].計算機集成制造系統,2012(6):1158~1167.

[4]周錦佳,陳 旭,張 斌,楊 誠.面向數字樣機的知識獲取技術及知識工程系統的研究[J].現代制造工程,2009(7):103~106+134.

[5]南風強,劉婷婷,張友良,汪惠芬,張林林.網絡協同數字化預裝配系統中的協同技術研究[J].系統仿真學報,2008(23):6418~6423.

TH163

A

2095-2066(2016)05-0222-02

2016-2-1

程 浩(1988-),男,助理工程師,碩士,主要從事工藝工作。