軸向間距對兩級軸流風機失速先兆的影響機制

張 磊, 袁 威, 王松嶺, 張 倩

(華北電力大學 電站設備狀態監測與控制教育部重點實驗室,河北保定 071003)

?

軸向間距對兩級軸流風機失速先兆的影響機制

張 磊, 袁 威, 王松嶺, 張 倩

(華北電力大學 電站設備狀態監測與控制教育部重點實驗室,河北保定 071003)

基于節流閥函數以及SSTk-ω湍流模型,對某電站兩級動葉可調式軸流風機的非定常失穩過程進行數值模擬,分析了3種軸向間距對風機失速先兆起始位置、表現形式以及失速三維非定常演化過程的影響機制.結果表明:風機穩定運行范圍隨著軸向間距的縮短得到拓寬;不同軸向間距下,第二級動葉內首先出現失速先兆,且失速先兆表現形式相同,均為突尖型;軸向間距增大時,失速先兆從第二級動葉傳播至第一級動葉所用時間增加;軸向間距對葉頂間隙分離渦的產生具有重要影響,軸向間距較小時,分離渦主要由相鄰流道的泄漏流繞過尾緣附近反向流入流道并與主流相互作用形成,軸向間距較大時分離渦的形成主要與葉頂間隙的泄漏流有關.

軸流風機; 分離渦; 軸向間距; 失速先兆

軸流風機作為電站常用的軸流增壓式葉輪機械,其內部流動為黏性、非定常的三維運動,在運行過程中經常會出現流動分離、旋轉失速、喘振、葉片顫振等失穩現象,其中旋轉失速和喘振限制機器的穩定工作范圍,影響運行可靠性.失速現象是機器在設計與調試中實現各級匹配的主要障礙,并經常在過渡態或非設計工況運行中導致災難性事故.一旦旋轉失速出現,葉片承受長時間振動應力將導致壓氣機轉子葉片壽命降低.失速先兆的研究是探索旋轉失速機理的重要組成部分[1-2],因此研究葉輪機械失速先兆的誘發機理對軸流風機的安全運行具有重要的工程意義和應用價值.

失速先兆的規律性認識是實現失速主動控制的第一步,控制的有效性與失速先兆的認識程度密切相關[3-4].20世紀80年代Moore等[5-6]發展了壓縮系統失穩的線性和非線性模型,得到壓氣機氣動穩定性與沿周向傳播的失速先兆發展的相關性.Day[7]首先在實驗中發現尖脈沖失速先兆現象,并對這種現象進行了詳細研究,發現當葉頂間隙較小時會出現尖脈沖失速先兆.劉震雄等[8]以經典Moore-Greitzer模型為基礎,推導了含緊連閥的Moore-Greitzer三階數學模型,并運用反推法構造旋轉失速控制系統,通過仿真證明該系統對失速控制的有效性.張磊等[9]利用Ansys軟件對旋轉失速工況下的風機葉輪進行流固耦合研究.

軸向間距對旋轉式機械的流場穩定性影響較大,很多學者對這方面進行了研究.Inoue等[10]研究了壓氣機3種軸向間距下小尺度擾動和大尺度擾動誘導旋轉失速的動態過程,結果表明擾動波的演變過程與動靜葉間距有很大的關系.Kikuchi等[11]利用實驗和模擬的方法,發現靜葉附近的尾流擾動和壁面附近的二次流隨軸向間距的增大而擴展.隨后Funazaki等[12]得到靜葉附近的尾流擾動和靜葉流道內二次流是影響級內流場特性的關鍵因素,軸向間距與級內氣動性密切相關.Gaetani等[13]通過實驗發現透平機械內分離渦發生強度與軸向間距有關,軸向間距影響級內尾流擾動和主流的混合強度.李傳鵬等[14]發現軸向間距對壓氣機失速點的流量系數影響很大,轉靜子軸向間距減小,壓氣機失速推遲,并且壓氣機剛進入旋轉失速的模態與軸向間距有關,軸向間距較大時,壓氣機首先進入多團全葉高旋轉失速.周莉等[15]針對不同軸向間距下渦輪級內非定常流動進行了數值模擬,研究表明軸向間距對轉子內流動的非定常性有很大影響.

目前,針對軸向間距對旋轉機械的影響主要集中在壓氣機方面,而研究軸向間距對軸流風機失速誘發機制的影響較少.筆者基于并行計算平臺,利用Fluent軟件對不同軸向間距下兩級軸流風機的三維非定常失穩過程進行數值模擬,研究級間軸向間距對失速誘發機制的影響規律.

1 數學模型

1.1 風機幾何模型和網格劃分

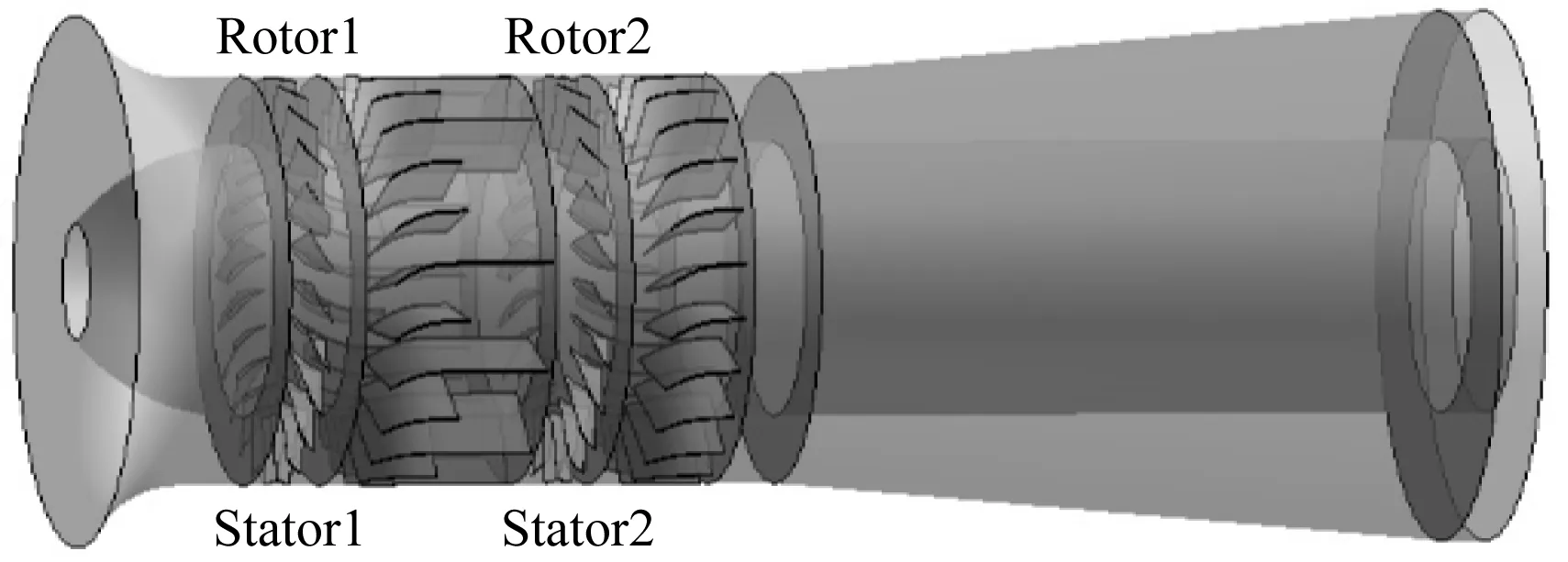

以某電站兩級動葉可調式軸流風機為研究對象,其結構共包括6部分:入口集流器、第一級動葉、第一級靜葉、第二級動葉、第二級靜葉以及出口段.圖1為軸流風機的幾何模型,其中Rotor1、Rotor2分別代表第一、第二級動葉,Stator1、Stator2分別代表第一、第二級靜葉.具體參數見表1.

圖1 軸流風機幾何模型

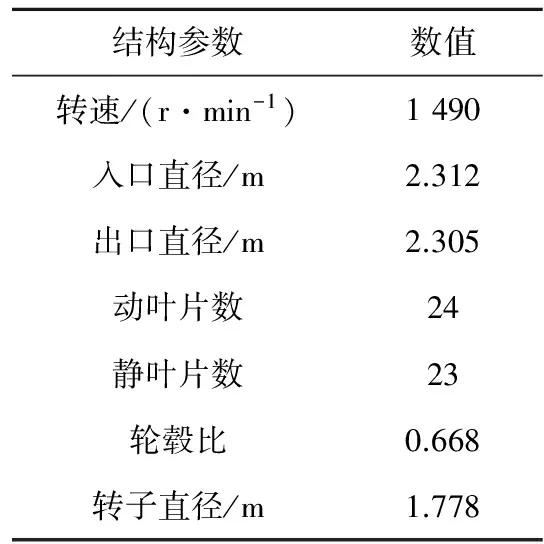

結構參數數值轉速/(r·min-1)1490入口直徑/m2.312出口直徑/m2.305動葉片數24靜葉片數23輪轂比0.668轉子直徑/m1.778

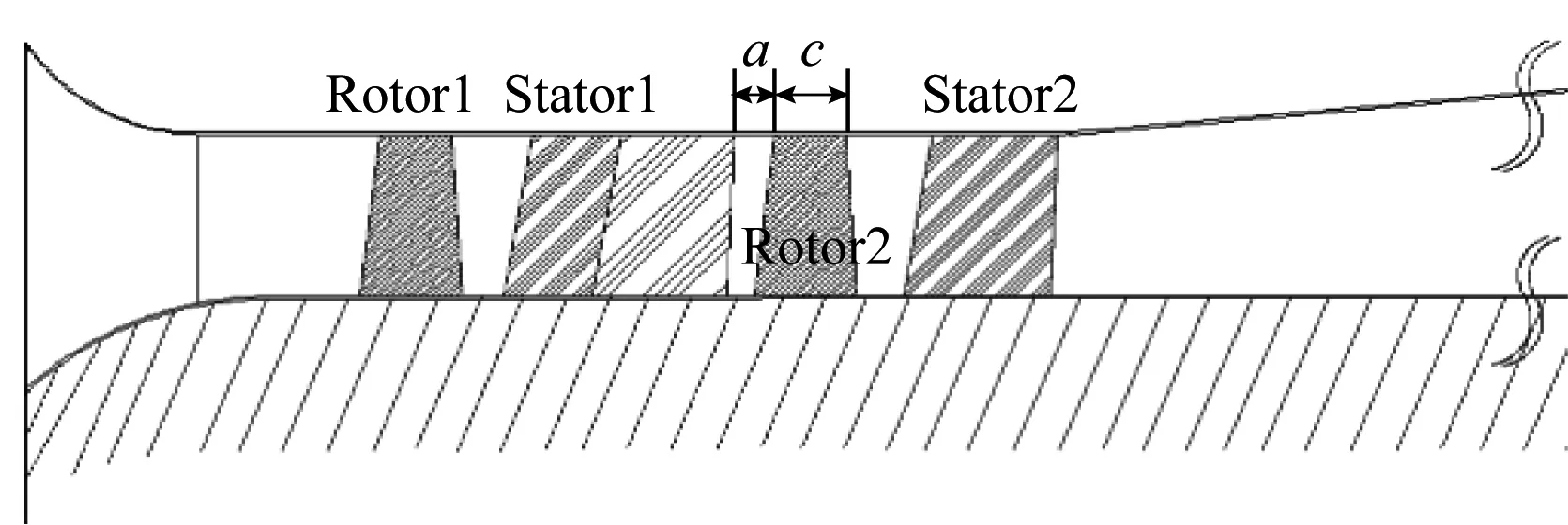

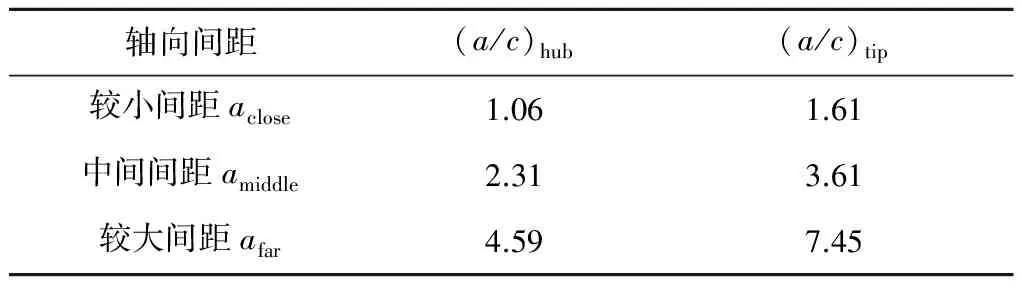

改變軸流風機中第一級靜葉與第二級動葉間的距離以獲得3種軸向間距,如圖2所示,其中a表示第一級靜葉中長葉片與第二級動葉的軸向間距,c表示第二級動葉的軸向弦長.所選取的3種軸向間距的具體數據見表2.

圖2 風機級間距幾何位置示意圖

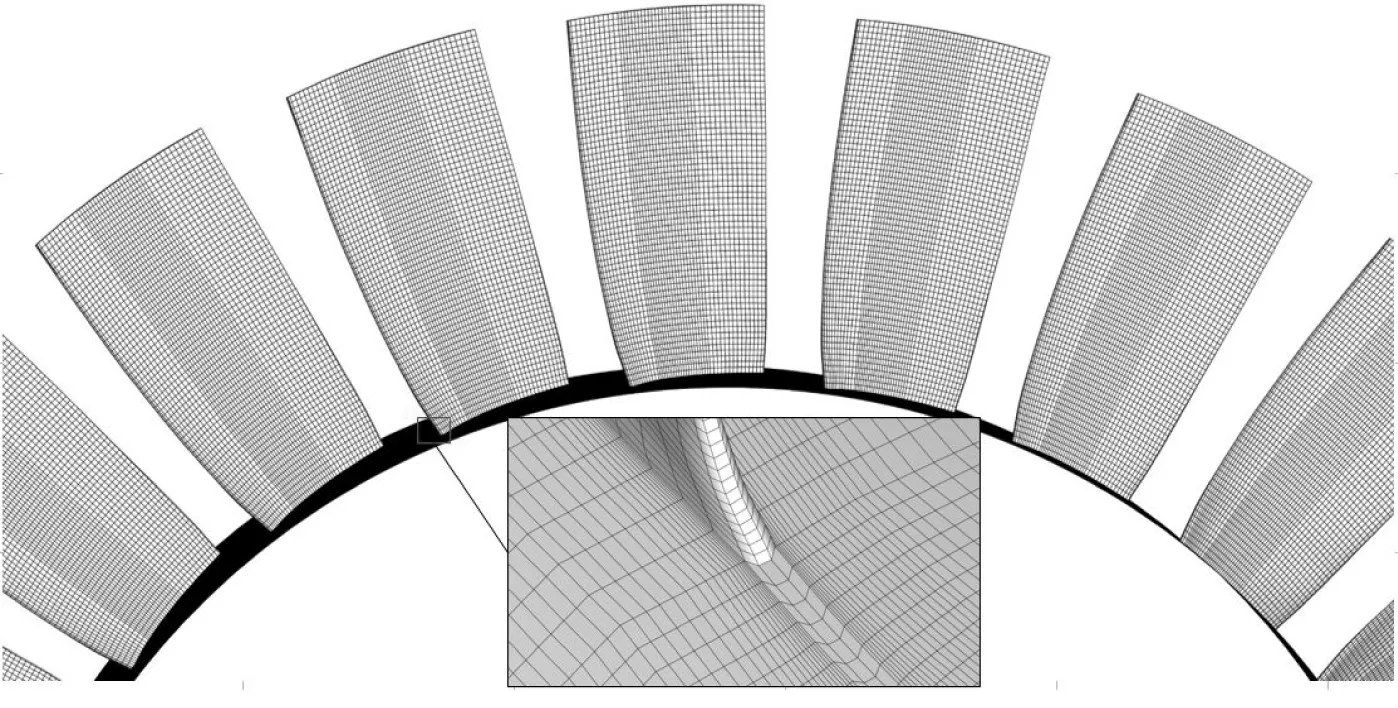

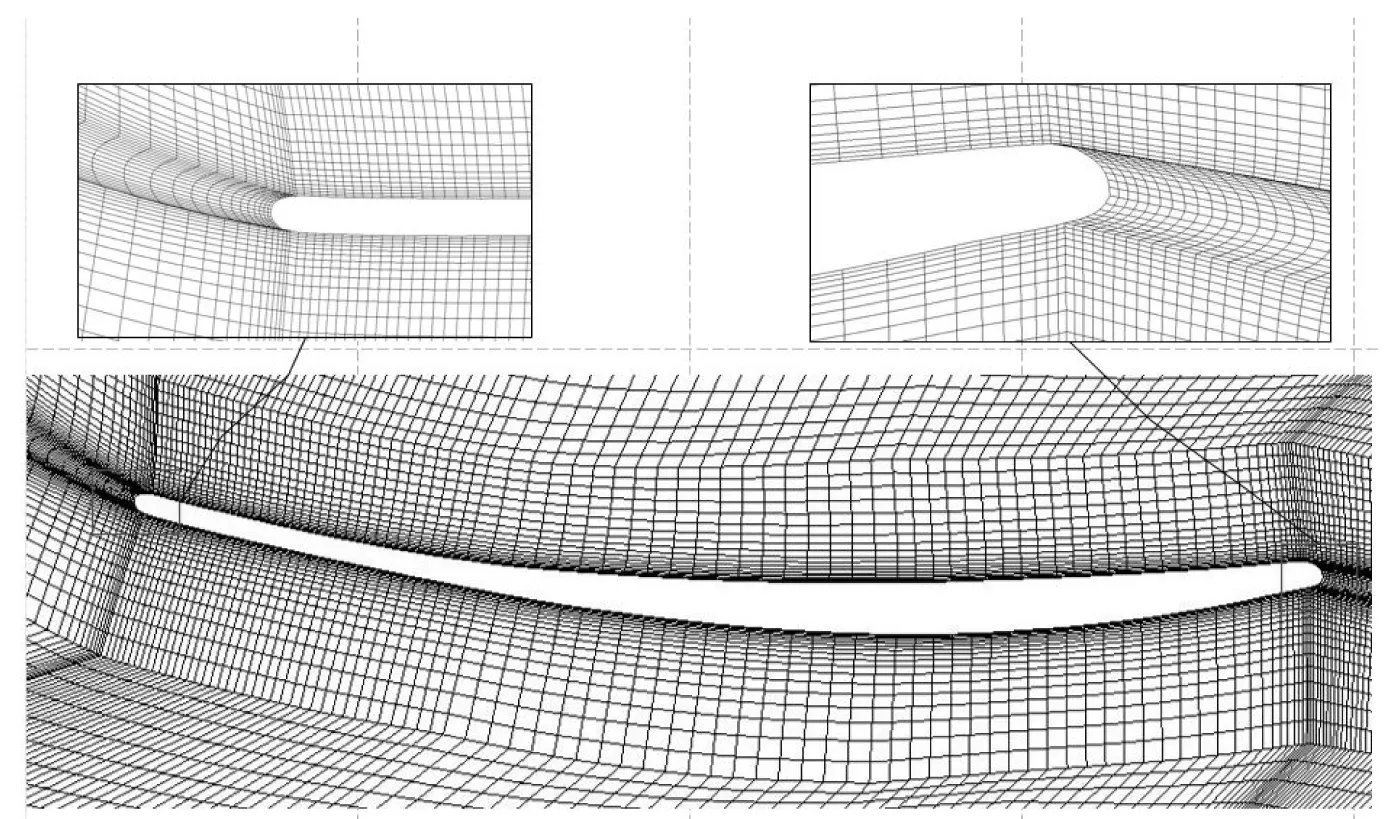

因軸流風機結構復雜,利用ICEM CFD軟件對風機進行分塊網格劃分,為了保證網格質量,動葉片表面附加邊界層網格,并對葉片前后緣、葉頂間隙等局部區域進行加密.動葉片表面網格劃分及葉片前后緣局部放大圖如圖3所示.

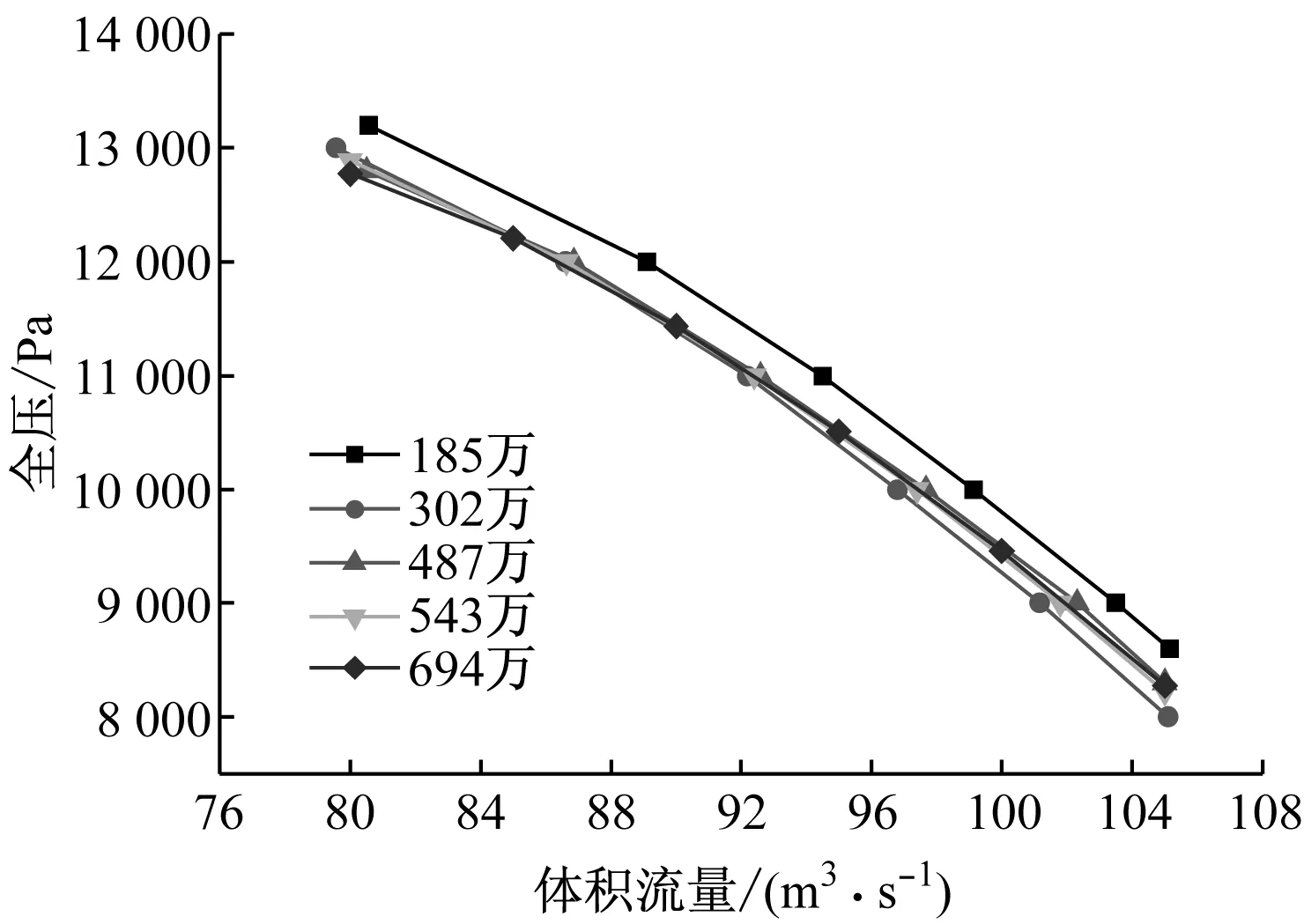

為盡可能減小網格數對模擬結果的影響,進行網格無關性驗證.分別選取網格數約為185萬、302

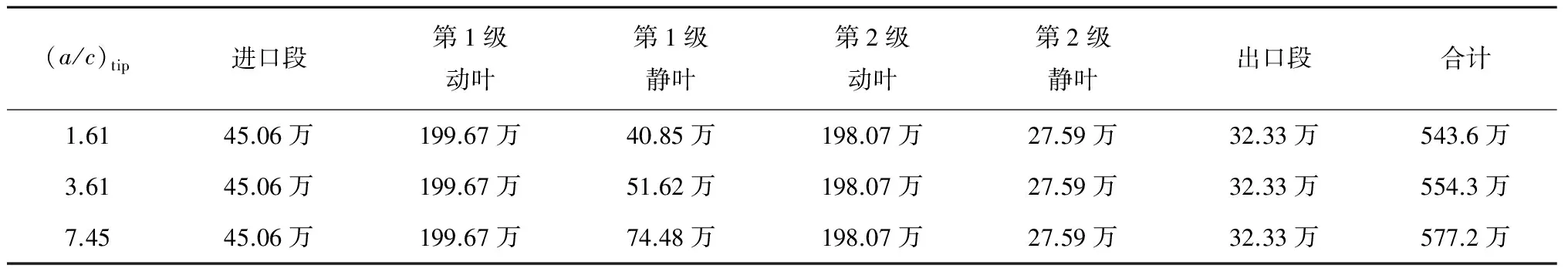

表2 不同級間距取值

圖3 風機動葉片表面網格劃分

萬、487萬、543萬和694萬5種情況進行穩態計算,具體結果見圖4.考慮到計算精度和計算時間,最終選擇網格數為543萬.為使各軸向間距下模擬結果橫向對比時,不考慮網格數量差異性,在網格劃分時,保證不同軸向間距下各部分以及整機網格的一致性.以軸向間距為(a/c)tip=1.61的兩級軸流風機模型為基礎,繪制3種軸向間距下的幾何模型,具體網格數據見表3.

圖4 全壓-體積流量性能曲線

1.2 數值計算方法

控制方程采用雷諾時均Navier-Stokes方程,紊流模型采用SSTk-ω湍流模型.計算區域的入口選取集流器入口截面,邊界條件設置為壓力入口,參考壓力為0.計算區域出口選取擴壓器出口截面,邊界條件為壓力出口,穩態計算時給定出口壓力參考值,

表3 不同軸向間距下的網格數

非穩態計算時出口加載節流閥模型,使用編寫的UDF自定義函數實現迭代.穩態計算時,動葉輪區域采用多重坐標參考系,非穩態計算時,動葉輪區域采用滑移網格模型,旋轉壁面轉速為1 490 r/min.風機各部分采用交界面(interface)邊界條件連接,其他區域采用壁面無滑移邊界條件.

1.3 節流閥模型

節流閥模型是目前關于風機及壓氣機失穩流場計算的主要模型之一.1989年,Cumpsty[16]提出了3種節流閥模型,He等[17-18]在此基礎上采用節流閥模型成功地模擬了旋轉失速現象.之后,蔣康濤等多位學者[2,19-22]采用該模型研究了風機或壓氣機內的旋轉失速現象.

建立包含軸流風機及節流閥的失速模型,即風機和節流閥直接相連,忽略氣腔的儲存效應和工質的慣性效應,整個通風系統的工況由風機性能曲線和節流閥節流線的交點確定.節流閥處在風機出口和外界環境之間,用節流閥函數確定二者的關系.考慮到風機內部流動為不可壓縮流動,本文的節流閥函數表達式為

(1)

式中:pout為出口背壓;pin為環境大氣壓力;k0為常數;k1為閥門開度;ρ為空氣密度;U為出口軸向氣流速度.

通過設定k0值,使得節流閥初始工況時的閥門開度k1為1,隨著閥門開度k1的減小,閥門流量減少,逐步逼近旋轉失速現象的發生,直至k1趨向于零使閥門完全關死.

2 計算結果及分析

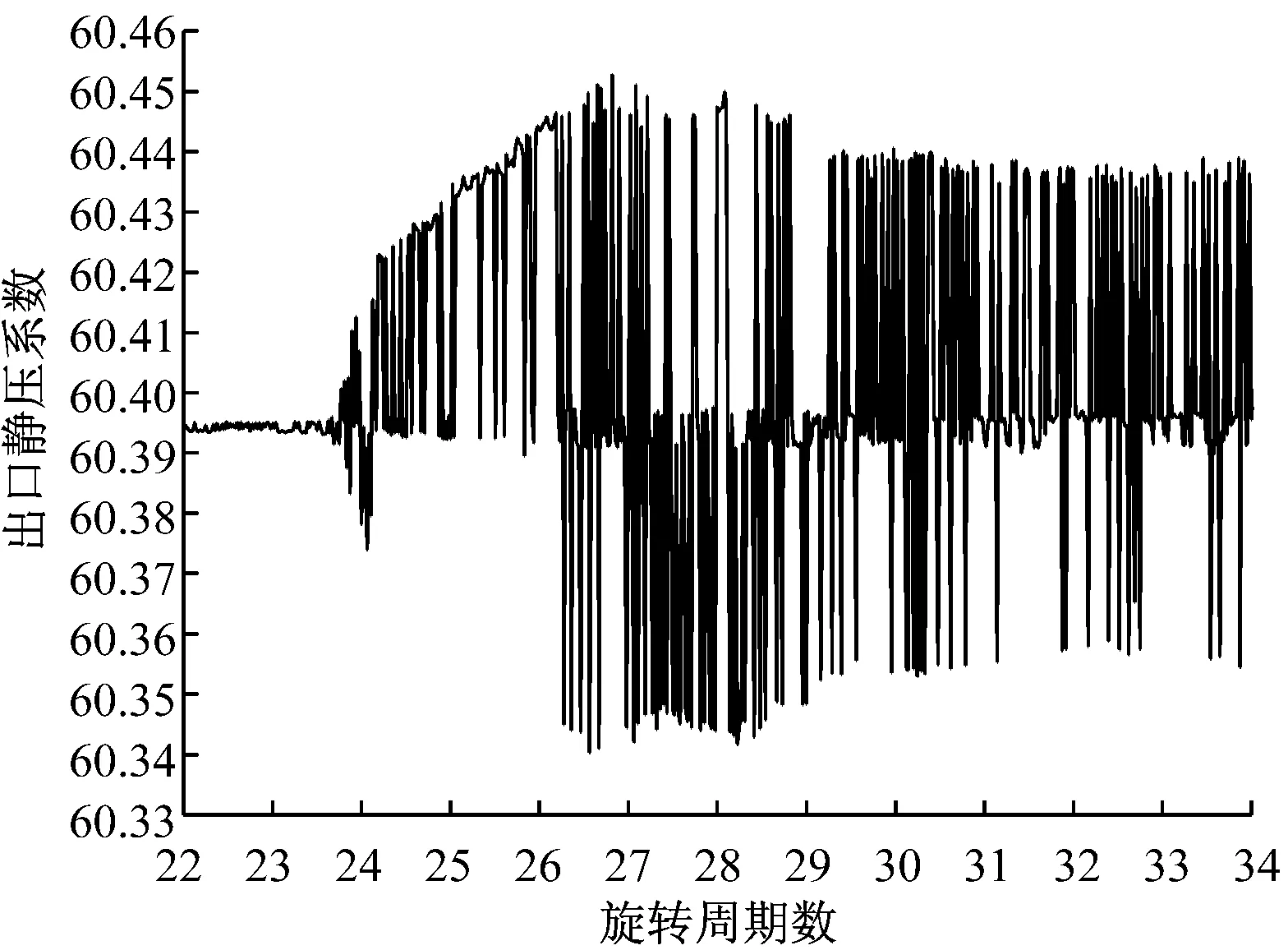

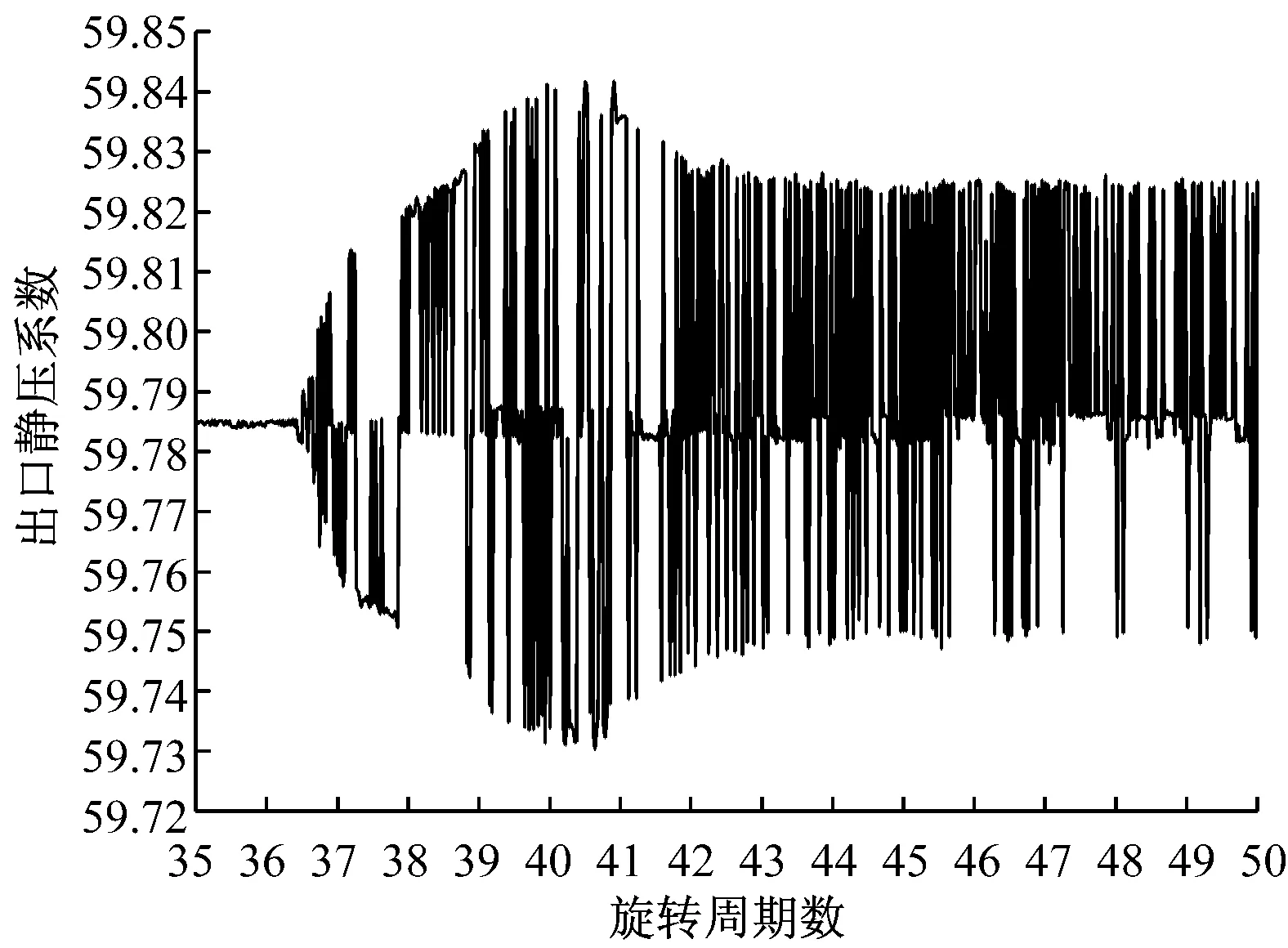

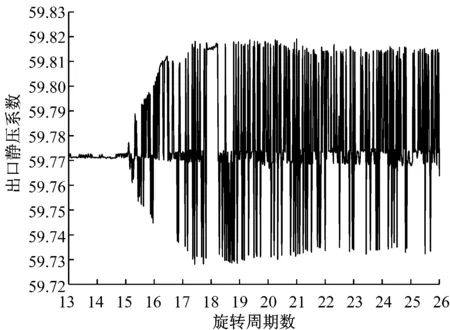

2.1 風機出口靜壓時域特性

為分析失速過程中風機出口靜壓相對出口速度的變化規律,引入了出口靜壓系數.出口靜壓系數表示出口壓力變化的無量綱數,能準確表征風機出口流體的紊流程度,其表達式為

(2)

2.2 監視點分布及相對速度分析

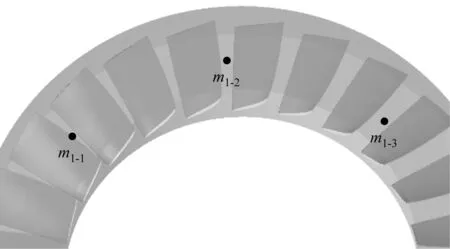

為方便監視失速發生前后風機內部相對速度變化規律,并獲得分析失速先兆和失速團特征可靠的依據,在第一級動葉內部設置3個監視點,標記為m1-1、m1-2和m1-3.3個監視點位于第一級動葉流道外50%徑向葉高靠近葉片前緣的位置,周向間隔3個流道,具體位置如圖6所示.采用同樣方法,第二級動葉內部也設置3個監視點,分別標記為m2-1、m2-2和m2-3.

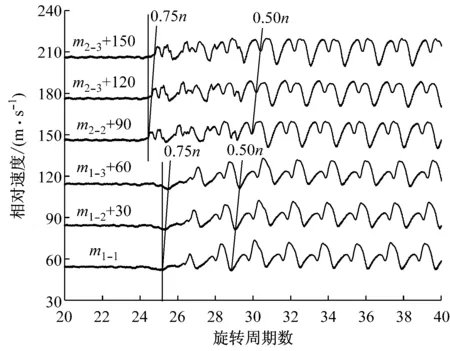

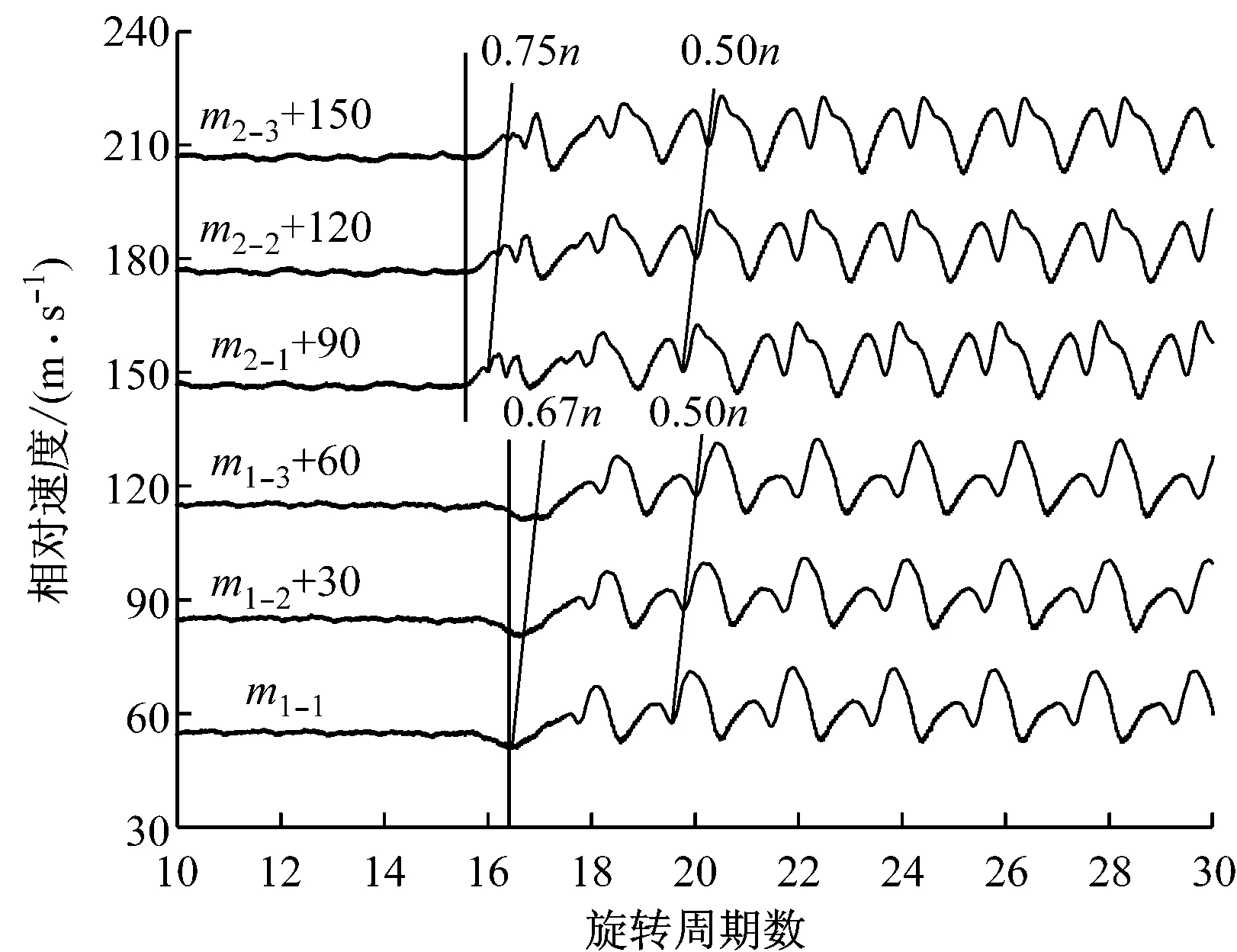

選取aclose和afar2種軸向間距下的相對速度進行分析,探究軸向間距對失速先兆類型以及起始位置的影響.圖7為旋轉失速發生過程中監視點處相對速度變化曲線,為觀察方便,對監視點處相對速度的原始數據進行低通濾波處理,并在相對速度原來數值的基礎上依次遞加30.由圖7(a)可知,在aclose軸向間距下第二級動葉內首先出現失速先兆(如黑色豎線所標示),隨后第一級動葉內也出現失速先兆.從第二級動葉出現失速先兆到第一級動葉出現失速先兆,轉子經歷0.72個旋轉周期.由圖7(b)可知,在afar軸向間距下,失速先兆從第二級動葉出現傳播到第一級動葉,轉子大約轉過0.83個旋轉周期.可見失速先兆從第二級動葉傳播到第一級動葉用時隨著兩級間距離的減小而縮短.

(a) aclose

(b) amiddle

(c) afar

圖6 監視點分布圖

(a) aclose

(b) afar

通過計算得到2個軸向間距下失速先兆和失速團的傳播速度,在aclose軸向間距下第一級動葉失速先兆和失速團的傳播速度分別為0.75n和0.50n(n為轉子轉速),第二級動葉分別為0.75n和0.50n;軸向間距為afar時第一級動葉內失速先兆和失速團的傳播速度分別為0.67n和0.50n,第二級分別為0.60n和0.50n.從上述分析可知,在2種軸向間距下失速先兆表現出2個相同的特點:葉輪內的非定常波動呈現小尺度特征,失速先兆產生后大約經歷5~7個旋轉周期發展為成熟的失速團;失速先兆的旋轉速度較高,傳播時尺度和范圍迅速變大,發展為失速團后旋轉速度下降.通過對比國內外失速先兆的研究結果[23-24],判定這2種軸向間距下風機失速先兆均為突尖型.

2.3 不同軸向間距下失速發生時的流場特征

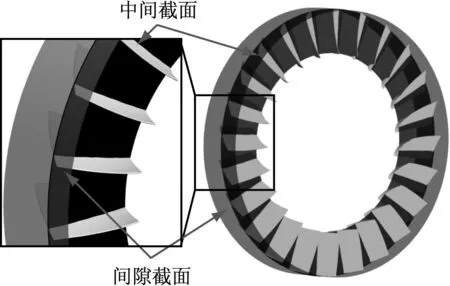

通過上述2種軸向間距下失速先兆起始時刻的分析,發現失速先兆首先出現在第二級動葉內,對這2種軸向間距下第二級動葉內的流場特征進行分析.為便于研究軸向間距對動葉內失速先兆的影響機理,取第二級動葉輪內中間截面和葉頂間隙截面,具體位置如圖8所示.筆者選取了失速發展過程中2個典型時刻進行分析,結果如圖9~圖11所示.

圖8 葉輪內截面示意圖

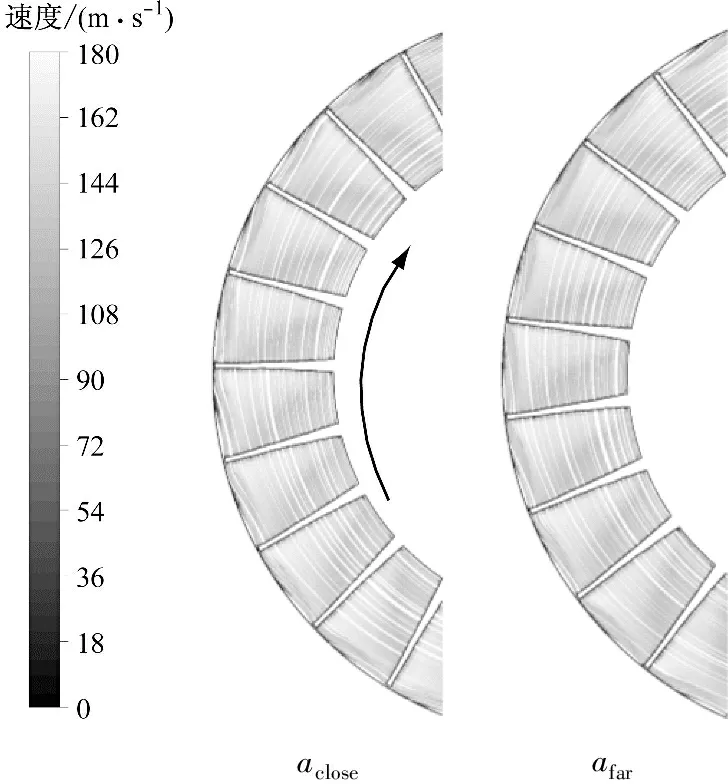

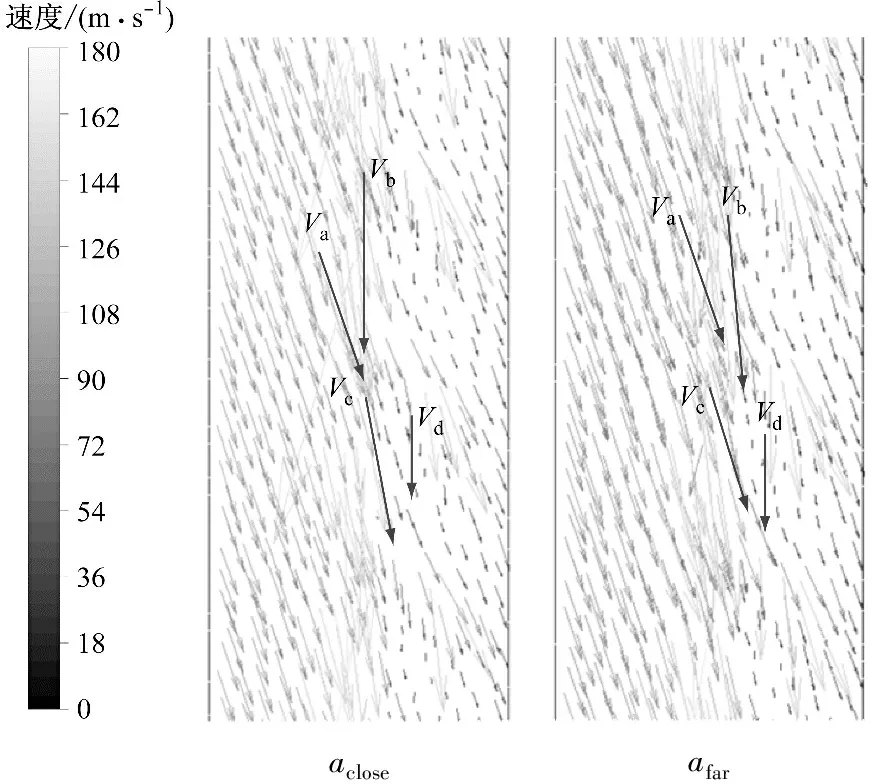

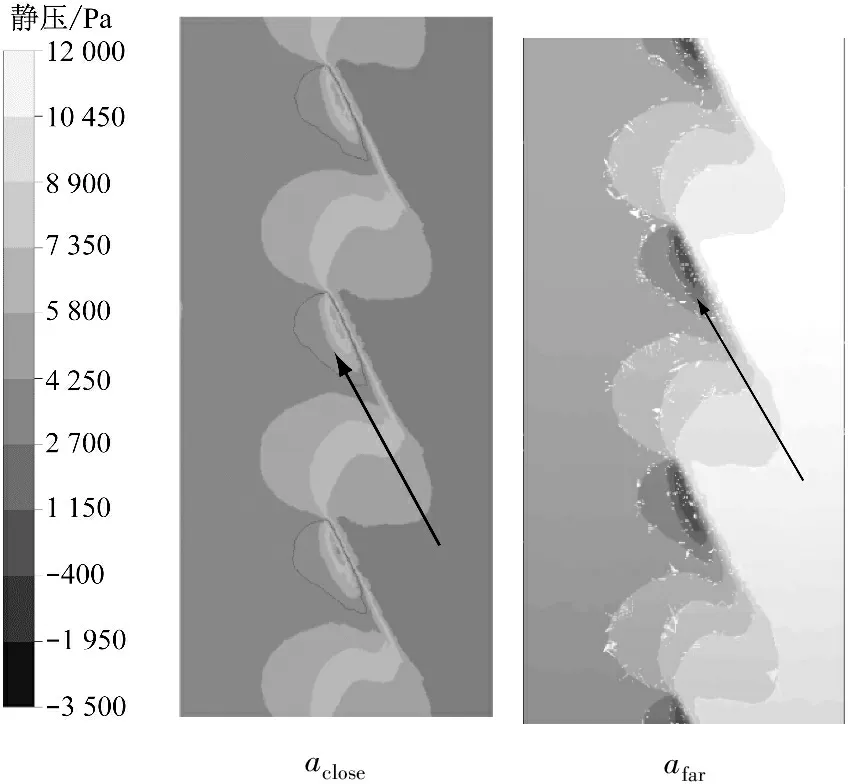

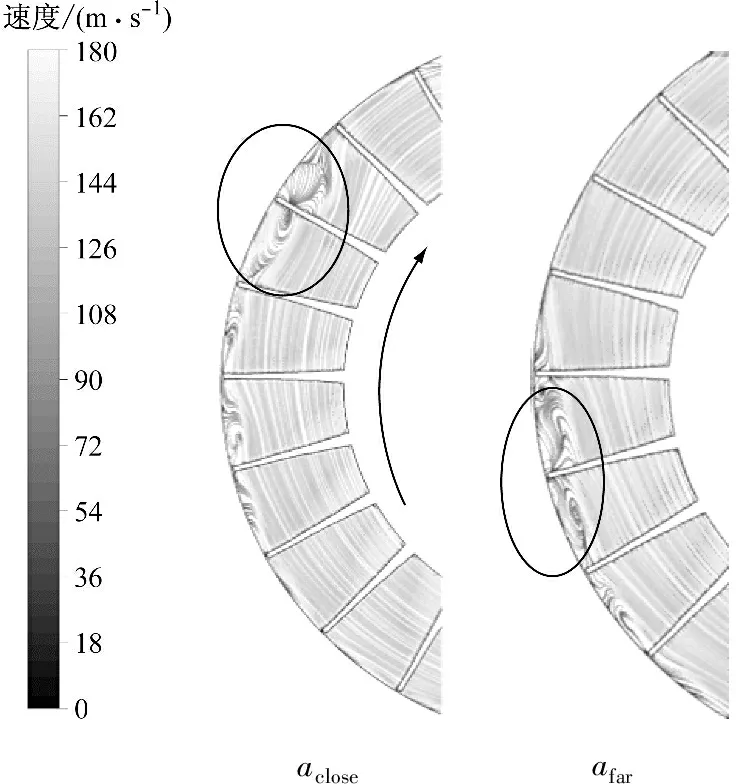

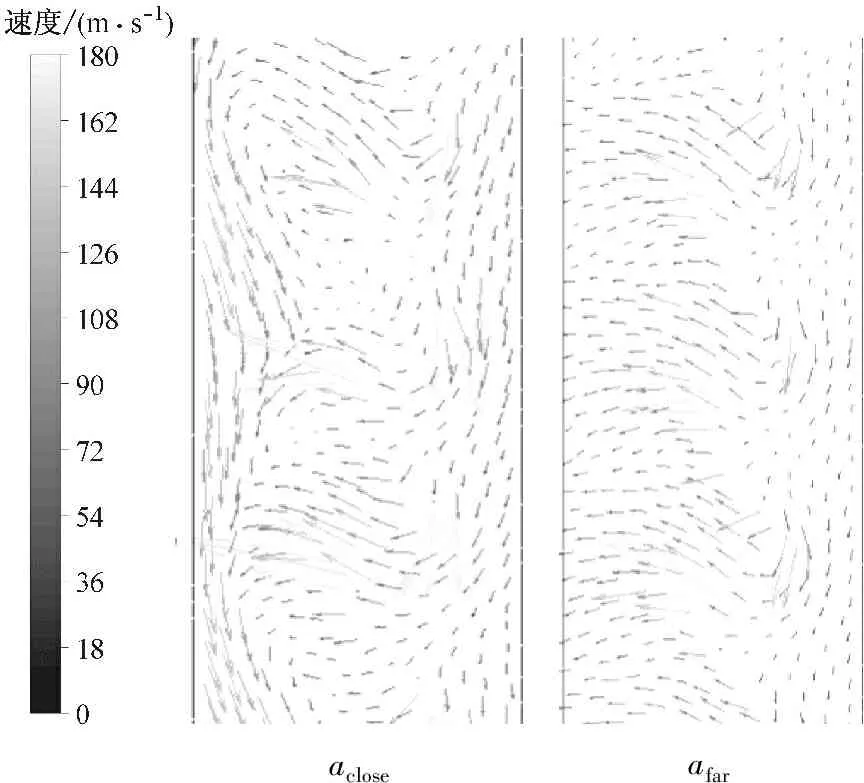

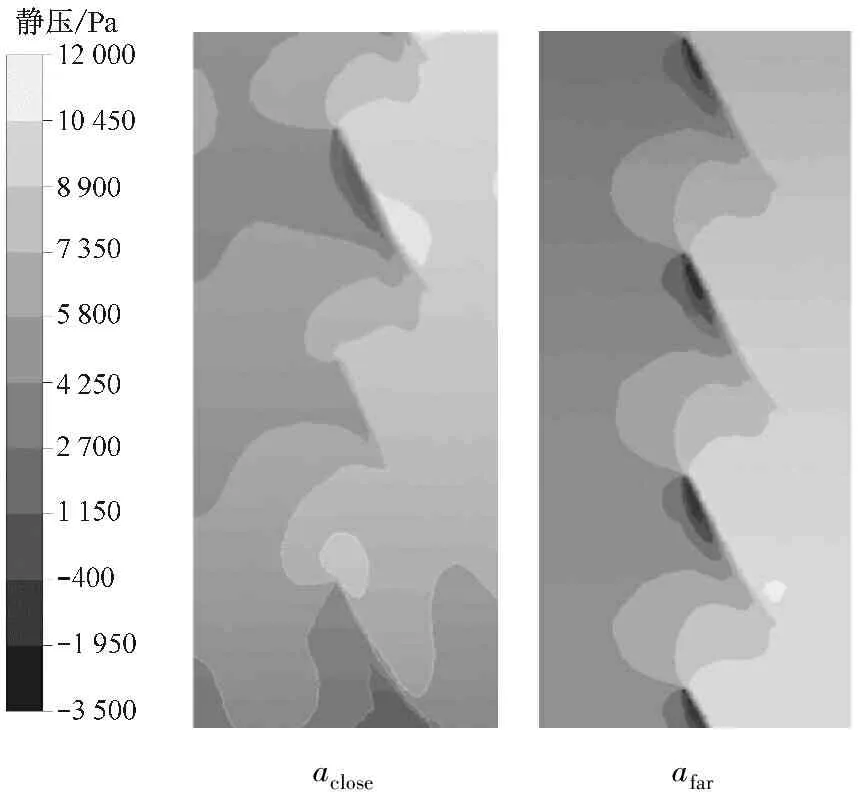

圖9為風機處于失速發生前的近失速工況下的流場分布圖.從圖9(a)可以看出,2種軸向間距下葉輪內部各個流道相對速度處于均勻一致的狀態,但葉頂間隙區域出現不穩定流動,流道中受不穩定擾動的區域很小.圖9(b)為葉頂間隙截面的速度矢量圖,其中Va表示主流速度,Vb表示泄漏流的速度,Vc、Vd表示部分主流與泄漏流交匯后的速度.其中Vb在4種速度中數值較大,這是由于泄漏流受到壓力面至吸力面壓差的推動,速度增大.由于葉頂間隙靠近風機外壁,外壁處流體速度為0,受氣體黏性力的影響,速度Va、Vc和Vd均較小.雖然泄漏流速度較大,但相對主流,泄漏流質量流量較小,其與主流交匯后只有部分流體速度發生改變,速度與葉片弦長之間的夾角增大,速度減小.2種軸向間距下,葉頂間隙處流體的流場特性比較相似.圖9(c)為與圖9(b)相同位置的靜壓分布圖.沿黑色箭頭的方向,存在遞減的壓力梯度,勢必會對流體產生沿箭頭方向的作用力,由圖9(b)分析可知,受泄漏流影響,部分主流體的速度與葉片弦長之間的夾角增大,造成沿黑色箭頭反方向的分速度減小,隨著流體的流動,這個方向的分速度又會在壓力梯度的作用下進一步減小,造成這部分主流夾角進一步增大.

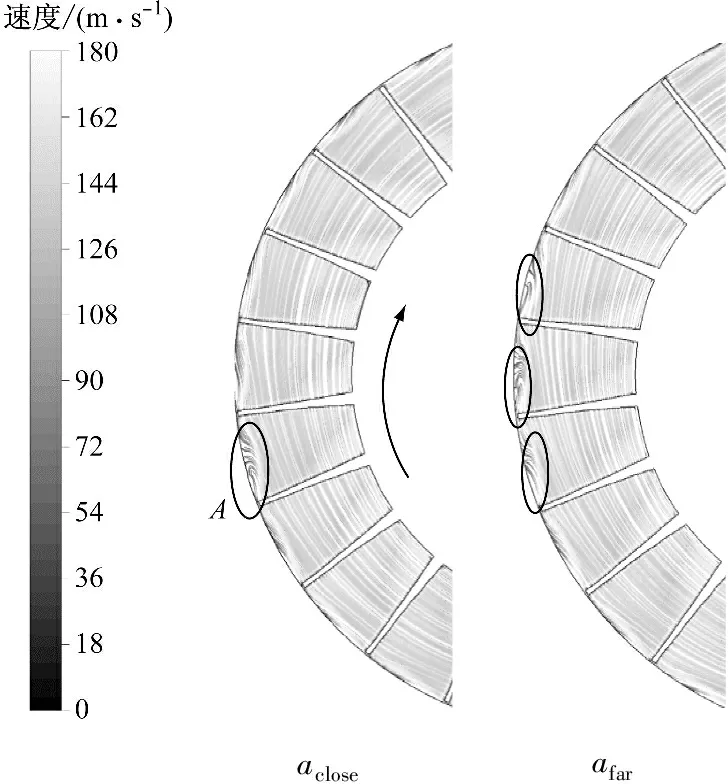

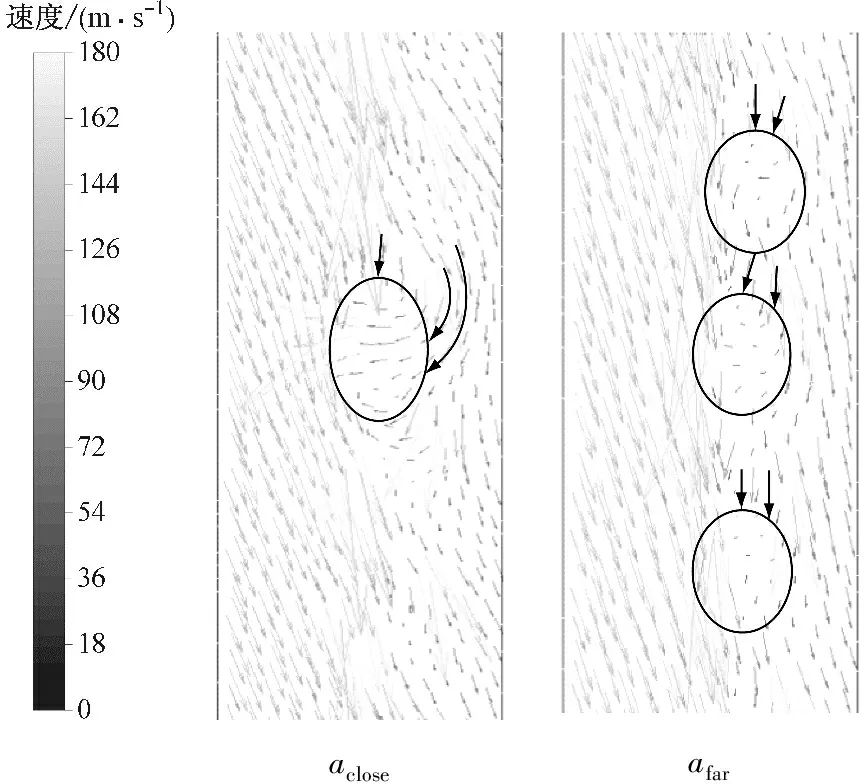

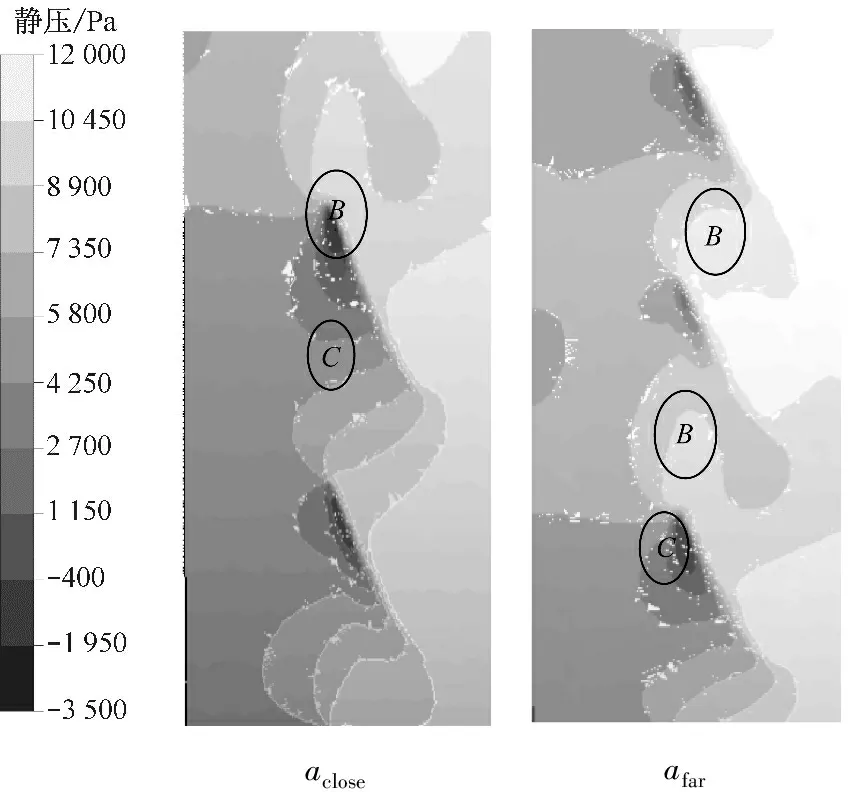

隨著流場進一步演化至圖10所示,此時失速先兆剛剛出現.圖10(a)為中間截面流線分布.由圖10(a)可知,2種軸向間距下均在葉頂區域出現分離渦.在aclose軸向間距下,分離渦占據1個流道,從圓圈標示處可以看出,葉輪頂部靠近壓力面一側形成一個分離渦,形成分離渦的流線延伸至流道另一側的葉頂間隙A處.與軸向間距為aclose時相比,在afar軸向間距下,形成分離渦的位置和大小比較相似,但葉頂附近同時有3個相鄰的流道出現擾動,數目增加2個.圖10(b)表示葉頂間隙截面的速度矢量圖.由圖10(b)可知,軸向間距為aclose時,圓圈標示處出現分離渦,分離渦的流體大部分為上方相鄰流道的泄漏流繞過尾緣附近反向流入形成,還有少部分的流體直接從葉頂間隙流入形成,如圖中箭頭所示,這2種方式流入的泄漏流與主流相互作用形成分離渦.相比軸向間距aclose,軸向間距為afar時圓圈處形成的分離渦占據葉頂區域的面積較小,形成分離渦的流體主要來自葉頂間隙泄漏流,幾乎沒有來自尾緣附近的流體,如箭頭所示.直接流入的泄漏流與主流相互作用,形成分離渦.圖10(c)為圖10(b)相同位置的靜壓分布圖,線圈B處為流道內產生分離渦之后的靜壓,葉片前緣靠近吸力面一側的低壓區域進一步變小,流道出口的高壓區向流道進口傳播.在下方相鄰流道(轉子傳播方向相反)前緣附近靠近吸力面形成區域較大的低壓區,如線圈C處所示,形成的低壓區產生壓力梯度作用力,在壓力梯度的作用以及流體速度較小,與葉片弦長夾角較大的部分流體與主流體相互作用產生新的分離渦,失速先兆會沿著與轉速相反的方向傳播.

acloseafar

(a) 中間截面流線分布圖

(b) 葉頂間隙截面速度矢量圖

(c) 葉頂間隙截面靜壓分布圖

圖9 近失速工況下流場分布圖

Fig.9 Flow field of the fan near stall condition

acloseafar

(a) 中間截面流線分布圖

(b) 葉頂間隙截面速度矢量圖

(c) 葉頂間隙截面靜壓分布圖

圖10 失速先兆出現時流場分布圖

Fig.10 Flow field of the fan under stall inception condition

圖11給出了失速先兆進一步發展,但未演化為成熟的失速團時的流場分布圖.圖11(a)為中間截面的流線分布,可知2種軸向間距下受分離渦影響的流道進一步增加,面積進一步擴大.軸向間距為aclose時,分離渦區域占據5個相鄰的流道,圓圈處2個流道內分離渦占據40%葉高,其余3個流道分離渦范圍較小,均在葉頂附近.在afar軸向間距下,分離渦區域也占據5個流道,其中圓圈標示的2個流道內的分離渦占據30%葉高,其余3個分離渦影響范圍較小.圖11(b)、圖11 (c)分別為葉頂間隙相同位置的速度和靜壓分布圖.從圖11(b)和圖11(c)可以看出,軸向間距為aclose時,葉頂間隙內的流體由流道出口向進口反向流動,到達前緣點附近時流體逆著轉子轉動的方向流動.中間流道回流的流體相對于上下2個流道流量較少.從靜壓圖中可以看出,中間流道所對應的進口靜壓較高,抑制了流體的回流.軸向間距為afar時,流體也是從流道出口向進口回流但流體直接從進口流出,流道內靜壓整體數值減小且分布較為均勻.

3 結 論

(1)隨著軸向間距的減小,各軸向間距下風機尚未失速時總靜壓系數逐漸增大,軸流風機穩定工作范圍隨軸向間距的減小而得到拓寬.

(2)軸向間距對兩級軸流風機失速先兆表現形式沒有影響.不同軸向間距下,風機內失速先兆均為突尖型,且均首先出現在第二級動葉內,但失速先兆從第二級動葉傳播到第一級動葉所用的時間隨著軸向間距的減小而縮短.

acloseafar

(a) 中間截面流線分布圖

(b) 葉頂間隙截面速度矢量圖

(c) 葉頂間隙截面靜壓分布圖

圖11 旋轉失速演化工況下流場分布圖

Fig.11 Flow field of the fan under rotating stall development condition

(3)軸向間距對分離渦的產生具有重要影響.軸向間距不同時,分離渦的形成呈現2種方式:軸向間距較小時,分離渦的流體大部分由相鄰流道的泄漏流繞過尾緣附近反向流入形成,還有少部分的流體直接從葉頂間隙流入形成,這2種方式流入的泄漏流與主流相互作用形成分離渦;軸向間距較大時,分離渦主要由葉頂間隙的泄漏流直接流入并與主流相互作用形成.與較小軸向間距相比,較大軸向間距下分離渦的數目較多,但分離渦所占的面積相對較小.

[1] 聶超群, 戴冀, 廖生芳, 等. 離心壓縮系統喘振先兆的實驗研究[J]. 工程熱物理學報, 1997, 18(3): 306-310.

NIE Chaoqun, DAI Ji, LIAO Shengfang,etal. Experimental investigation into surge inception in centrifugal compression system[J]. Journal of Engineering Thermophysics, 1997, 18(3): 306-310.

[2] 張磊, 王松嶺, 張倩, 等. 離心風機旋轉失速狀態下的流體動力學特征[J]. 中國電機工程學報, 2012, 32(14): 95-102.

ZHANG Lei, WANG Songling, ZHANG Qian,etal. Dynamic characteristics of rotating stall for centrifugal fans[J]. Proceedings of the CSEE, 2012, 32(14): 95-102.

[3] 張海波, 華偉, 吳偉超. 一種基于發動機喘振實時模型的主動穩定性控制方法[J]. 航空動力學報, 2013, 28(5): 1150-1158.

ZHANG Haibo, HUA Wei, WU Weichao. Active stability control method for turbofan engine based on post-stall model[J]. Journal of Aerospace Power, 2013, 28(5): 1150-1158.

[4] 孫曉峰, 孫大坤. 失速先兆抑制型機匣處理研究進展[J]. 航空學報, 2015, 36(8): 2529-2543.

SUN Xiaofeng, SUN Dakun. Research progresses of stall precursor-suppressed casing treatment[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2529-2543.

[5] MOORE F K, GREITZER E M. A theory of post-stall transients in axial compression systems: Part I—development of equations[J]. Journal of Engineering for Gas Turbines and Power, 1986, 108(1): 68-76.

[6] GREITZER E M, MOORE F K. A theory of post-stall transients in axial compression systems: Part II—application[J]. Journal of Engineering for Gas Turbines and Power, 1986, 108(2): 231-239.

[7] DAY I J. Stall inception in axial flow compressors[J]. Journal of Turbomachinery, 1993, 115(1): 1-9.

[8] 劉震雄, 杜朝輝, 竺曉程. 含緊連閥軸流式壓縮系統的旋轉失速控制[J]. 動力工程學報, 2013, 33(2): 112-116, 122.

LIU Zhenxiong, DU Chaohui, ZHU Xiaocheng. Rotating stall control for axial compression system with close coupled valves[J]. Journal of Chinese Society of Power Engineering, 2013, 33(2): 112-116, 122.

[9] 張磊, 郎進花, 王松嶺. 電站軸流風機旋轉失速工況下的葉輪靜力特性研究[J]. 動力工程學報, 2015, 35(5): 387-393, 417.

ZHANG Lei, LANG Jinhua, WANG Songling. Static characteristics of the impeller of an axial flow fan under rotating stall conditions[J]. Journal of Chinese Society of Power Engineering, 2015, 35(5): 387-393, 417.

[10] INOUE M, KUROUMARU M, YOSHIDA S,etal. Short and long length-scale disturbances leading to rotating stall in an axial compressor stage with different stator/rotor gaps[J]. Journal of Turbomachinery, 2002, 124(3): 376-384.

[11] KIKUCHI M, FUNAZAKI K I, YAMADA K,etal. Detailed studies on aerodynamic performance and unsteady flow behaviors of a single turbine stage with variable rotor-stator axial gap[J]. International Journal of Gas Turbine, Propulsion and Power Systems, 2008, 2(1): 30-37.

[12] FUNAZAKI K I, YAMADA K, KIKUCHI M,etal. Studies on effects of stator-rotor axial gap on aerodynamic performance of a single stage axial turbine (experiment and CFD)[J]. Turbomachinery, 2010, 38(6): 334-344.

[13] GAETANI P, PERSICO G, OSNAGHI C. Effects of axial gap on the vane-rotor interaction in a low aspect ratio turbine stage[J]. Journal of Propulsion and Power, 2010, 26(2): 325-334.

[14] 李傳鵬, 胡駿, 王英峰, 等. 軸向間距對壓氣機失速特性的影響[J]. 工程熱物理學報, 2005, 26(2): 246-248.

LI Chuanpeng, HU Jun, WANG Yingfeng,etal. Effects of axial spacing on compressor stalling characteristics[J]. Journal of Engineering Thermophysics, 2005, 26(2): 246-248.

[15] 周莉, 蔡元虎. 不同軸向間距下渦輪級內非定常流場的數值研究[J]. 航空動力學報, 2010, 25(3): 629-635.

ZHOU Li, CAI Yuanhu. Numerical investigation on the unsteady flowfield of the turbine stage under different axial gaps[J]. Journal of Aerospace Power, 2010, 25(3): 629-635.

[16] CUMPSTY N A. Compressor aerodynamics[M]. New York, USA: Longman Group, 1989.

[17] HE L, ISMAEL J O. Computation of blade row stall inception in transonic flows[J]. Aeronautical Journal, 1999, 103(1025):317-324.

[18] OUTA E, OHTA Y, KATO D,etal. Two dimensional study on evolution of deep rotating stall under uniform inlet conditions in an axial compressor cascade[J]. Revista de Administrac?o de Empresas, 1999, 37(1): 41-52.

[19] 蔣康濤. 低速軸流壓氣機旋轉失速的數值模擬研究[D]. 北京: 中國科學院研究生院, 2004.

[20] GOURDAIN N, BURGUBURU S, LEBOEUF F,etal. Simulation of rotating stall in a whole stage of an axial compressor[J]. Computers & Fluids, 2010, 39(9): 1644-1655.

[21] 胡江峰, 竺曉程, 羌曉青, 等. 基于節流閥模型跨聲速軸流壓氣機失速特性研究[J]. 推進技術, 2013, 34(6): 741-746.

HU Jiangfeng, ZHU Xiaocheng, QIANG Xiaoqing,etal. Investigation on stall behavior in a transonic axial compressor based on throttle model[J]. Journal of Propulsion Technology, 2013, 34(6): 741-746.

[22] ZHANG L, WANG R, WANG S L. Simulation of broadband noise sources of an axial fan under rotating stall conditions[J]. Advances in Mechanical Engineering, 2014, 6: 507079.

[23] 高立朋, 杜鵑, 李繼超, 等. 帶周向單槽的低速軸流壓氣機失速起始過程研究[J]. 航空學報, 2015, 36(12): 3822-3831.

GAO Lipeng, DU Juan, LI Jichao,etal. Prestall process in low-speed axial compressor with single circumferential casing groove[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(12): 3822-3831.

[24] PULLAN G, YOUNG A M, DAY I J,etal. Origins and structure of spike-type rotating stall[J]. Journal of Turbomachinery, 2015, 137(5): 051007.

Influence Mechanism of Axial Spacing on Stall Inception of a Two-stage Axial-flow Fan

ZHANGLei,YUANWei,WANGSongling,ZHANGQian

(MOE's Key Lab of Condition Monitoring and Control for Power Plant Equipment, North China Electric Power University, Baoding 071003, Hebei Province, China)

Based on throttle valve function and SSTk-ωturbulence model, the unsteady flow process in stall condition of an axial-flow fan with adjustable vanes in a certain power plant was numerically studied, so as to analyze the influence mechanism of three different axial spacings on the initiation position, form and development of the stall. Results show that the stable operation range of axial flow fan is widened with decreasing axial spacing; all the stall inceptions are in the same form of spike type under different axial spacings, which firstly appears in the tip region of second rotor; with the rise of axial spacing, the time taken by stall inception from the second rotor to the first rotor increases; when the axial spacing is relatively small, the formation of separation vortex is resulted from the interaction between main flow and trailing edge back flow, whereas when the axial spacing is relatively large, the formation of separation vortex is related to the leakage flow from tip clearance.

axial-flow fan; separation vortex; axial spacing; stall inception

2015-11-23

2016-01-04

河北省自然科學基金資助項目(E2016502098);中央高校基本科研業務費專項資金資助項目(2014MS113);國家留學基金資助項目

張 磊(1983-),男,河南焦作人,副教授,博士,研究方向為葉輪機械內非定常流動的數值模擬以及葉輪機械的安全與經濟運行.電話(Tel.):13831272833;E-mail:ncepu_zhanglei@163.com.

1674-7607(2016)10-0801-09

TK223.26

A 學科分類號:470.30