DCS在SABIC罐區中的應用

魏 煒

* 中國成達工程有限公司 成都 610041

DCS在SABIC罐區中的應用

魏 煒

*中國成達工程有限公司 成都 610041

闡述DCS分散控制和集中管理的特點,并通過在SABIC罐區項目中的應用,采用多層分級、合作自治的結構形式來體現。

集散控制系統 罐區項目 DCS系統搭建 DCS控制室搬遷

1 DCS介紹

集散控制系統(DCS,distributed control system)通常也稱為分散控制系統或分布控制系統。它通過分散控制、集中操作、集中管理的基本設計思想,目前DCS在電力、冶金、石化等各行各業都獲得了極其廣泛的應用。在DCS系統中,通訊技術尤為重要,操作員站、工程師站、現場控制站都是通過網絡聯系在一起,系統數據顯示、控制、組態等功能,也都是依靠計算機技術來完成的。

DCS系統是從氣動、電動、到智能可編程控制儀再發展到今天的集散控制系統。在系統功能方面,DCS系統和集中控制系統的區別不大,但實現方法上卻完全不同。DCS系統是一種控制功能分散、操作實現集中、采用分級結構的智能站網絡系統。其目的在于控制或管理一個工業生產過程。該系統采用計算機、通訊和屏幕顯示技術,實現對生產過程的數據采集、控制和保護等功能,利用通訊技術實現數據共享。其主要特點是功能分散、數據共享、可靠性高。

DCS系統是以大型工業生產過程及其相互關系日益復雜的控制對象為前提,從生產過程綜合自動化的角度出發,按照系統過程中分解與協調的原則研制開發出來的,并以微處理機為核心。

1.1 DCS系統結構

1.1.1 系統網絡

DCS的骨架為系統網絡,是DCS的基礎和核心。由于網絡對于整個DCS系統的實時性、可靠性和擴充性,起著決定性的作用,因此各個廠家都在這方面進行精心的設計。

DCS的系統網絡,必須滿足實時性的要求,即在確定的時間限度內完成信息的傳送。因此,衡量系統網絡性能的指標并不是網絡的速率,而是系統網絡的實時性,即能在多長時間內確保所需信息的傳輸完成。

系統網絡還必須非常可靠,在任何情況下,網絡通信都不能中斷,因此在設計上DCS均采用雙總線、環形或雙重星形的網絡拓撲結構。

為滿足系統擴充性的要求,系統網絡上可接入的最大節點數量應比實際使用的節點數量大若干倍。這樣一方面可以隨時增加新的節點,另一方面也可以使系統網絡運行于較輕的通信負荷狀態,以確保系統的實時性和可靠性。

在系統實際運行過程中,各個節點的上網和下網是隨時可能發生的,特別是操作員站,這樣,網絡重構會經常進行,而這種操作絕對不能影響系統的正常運行。因此,系統網絡應該具有很強的在線網絡重構功能。

1.1.2 網絡節點

過程控制站是對現場I/O處理并實現直接數字控制功能的網絡節點。一般一套DCS系統中要設置多個現場I/O控制站,用以分擔整個系統的I/O和控制功能。這樣既可以避免由于一個站點失效造成整個系統的失效,提高系統可靠性,也可以使各站點分擔數據采集和控制的功能,有利于提高整個系統的性能。

DCS的操作員站是處理一切與運行操作有關的人機界面(HMI, human machine interface)功能的網絡節點。

DCS的工程師站是對DCS進行離線的配置、組態工作,以及在線的系統監督、控制、維護的網絡節點,其主要功能是提供對DCS進行組態、配置工作的工具軟件,并在DCS在線運行時實時地監視DCS網絡上各個節點的運行情況,使系統工程師可以通過工程師站及時調整系統配置及一些系統參數的設定,使DCS隨時處在最佳的工作狀態之下。

1.1.3 系統構成

DCS系統是由以微處理器為核心的基礎控制單元以及相應的過程控制站、操作站、高速數據通道、上位計算機、數據采集站和網間連接器組成。

(1)過程控制站。基本控制單元是直接控制生產過程的硬件和軟件的有機結合體,是分散控制系統的基礎,它可以實現閉環模擬量控制和順序控制,完成常規模擬儀表所能完成的一切控制功能。基本控制單元有很多個,每個單元只控制某一局部生產過程,一個基本控制單元故障不會影響整個生產過程。

(2)操作站。操作站是用戶與系統進行信息交換的設備,它以屏幕窗口或文件表格的形式提供人與過程、人與系統的界面,可以實現操作指令輸入、各種畫面顯示。

(3)高速數據通道。高速數據通道是信息交換的媒介,它將分散在不同物理位置上執行不同任務的各基本控制單元、數據采集站、上位計算機、操作站連接起來,形成一個信息共享的控制和管理系統。

(4)上位計算機。上位計算機用于對生產過程的管理和監督控制,協調各基本控制單元的工作,實現生產過程最優化控制,并在大容量存儲器中建立數據庫。有的分散控制系統沒有設置上位計算機,而是把它的功能分散到系統的其他工作站中,建立分散的數據庫,并為整個系統公用,各個工作站都可以透明地對其進行訪問。

(5)數據采集站。數據采集站主要用來采集各種生產現場數據,以滿足系統監測、控制以及生產管理與決策計算的要求。有的分散控制系統沒有專門的數據采集站,而由基本控制單元來完成數據采集和生產過程控制的雙重任務。

(6)網間連接器。網間連接器是分散控制系統與其他標準的網絡系統進行通訊聯系的接口,使得系統的通信能具有時代要求的開發性。

1.2 DCS系統特征

1.2.1 分散特征

分散特征為功能分散、物理分散、地理分散。

1.2.2 技術特征

DCS系統的技術特征是4C技術,即控制技術(control)、計算機技術(computer)、通訊技術(communication)和顯示技術(cathode ray tube)。

1.2.3 控制特征

(1)均質性。即每個子系統都具有相同成分,系統間可相互替換,且不存在任何主從關系。

(2)局域性。即每個子系統只依靠當地的信息就可自身管理,并與其他子系統相互協調。

(3)自含性。即每個子系統本身都含有管理自身和與其他子系統協調的功能。

1.2.4 結構特征

DCS控制系統的原理結構比較固定,無論DCS系統的控制多么復雜,所有DCS系統均由四種接口構成。

(1)運行操作接口,也稱操作員站。運行人員通過此設備對現場的所有對象實施控制和操作,對工藝信號進行監視,同時具有報警功能。

(2)開發維護接口,也稱工程師站。工程師通過此設備進行保護投退、數據信號強制和數據修改組態。

(3)現場控制接口,也稱過程控制單元。每個過程控制單元相當于一臺計算機,不同的是它的控制器、電源是冗余的,且帶有I/O卡件。

(4)網間通信接口,也稱網橋。主要作用是將工業過程控制的實時控制局域網和外界的網絡連接起來,實現信息共享。

2 在SABIC罐區的應用

2.1 罐區情況及DCS系統環境

SABIC罐區項目位于沙特東面沿海城市朱拜勒的工業港口內,整個罐區包括32個儲罐,5個裝卸碼頭,1個裝卸車站,一個尾氣處理單元及包括中央控制室在內的廠前辦公區。雖然整個項目沒有太多復雜的工藝控制流程,但是廠區DCS的硬件I/O點數多達5000以上,在中控室、罐區、裝卸車站、每個裝卸碼頭均設有機柜間,各機柜間的功能:

2.1.1 中控室

整個項目的控制大樓,所有的操作站和工程師站均位于其中控室內,并且還有整個廠前辦公區的控制信號也均進入中控大樓的DCS過程控制單元內。其中還有全廠火災報警控制系統之間通訊工作。整個中央控制室擔負起的是全廠的DCS系統集中控制的重要作用。通過來自各個機柜間的光纖網絡,達到全廠所有的數據集中到中控室進行操作和管理的目的。控室包括三間控制房間:① DCS機柜間,所有的DCS機柜都位于該房間,來自全廠其他DCS機柜間的通訊光纖都會進入機柜間的DCS網絡系統柜中,由網絡系統柜通過多個網絡路由器分配給相關的控制器;② DCS控制室,所有DCS的操作員站,數據記錄打印機,中控顯示大屏幕,及全廠各個區域緊急停車按鈕都布置在此房間內,該房間為全廠的DCS操作人員的工作區域,集中控制全廠的DCS系統;③ DCS工程師室,DCS工程師站,及記錄打印設備都位于這個房間,該房間只允許擁有DCS系統內部查詢及更改組態內容權限的工程師進入。

2.1.2 罐區

整個項目中DCS系統控制單元最集中也是最多的一個DCS建筑。全廠32個罐區所有信號均進該處的DCS過程控制單元內,大概包含全廠70%的DCS點位采集和控制工作,并還包括眾多第三方控制系統的通訊。第三方控制系統包括:空壓機組PLC控制系統、冷凍機組PLC及振動監測系統、SCADA系統、暖通空調控制系統。通過DCS系統將第三方的控制系統的信息進行整合,最后達到由DCS集中監控的目的。罐區內的遠程機柜間還承接了裝卸車站和碼頭機柜間的DCS系統的網絡連接。

2.1.3 裝卸車站

機柜間主要作用是負責整個裝卸車站內的DCS過程控制單元,還有和裝卸車就地控制盤之間的通訊工作。就地的裝卸車控制盤是由RS485與DCS之間進行通訊,并由DCS進行集中控制的一套控制系統,該系統由13個分散在現場每個裝車站臺的控制盤串聯而成。

2.1.4 裝卸碼頭

每個碼頭的機柜間則主要負責其所在的每個碼頭的現場點位的信號采集及控制工作。碼頭的機柜間還肩負裝卸船控制系統和氮氣計量站的遠程通訊和控制。

整個項目的DCS網絡系統的構架還存在一個難點:在罐區的東面,有另外一個罐區項目,和本罐區共同使用一個中央控制大樓,并且最終要實現進入中控大樓DCS系統,即兩個罐區的DCS為一個整體系統,都在中央控制大樓內使用不同的操作員站進行操作,但會使用相同的工程師站進行邏輯修改和運行維護工作。也就是說,全廠的數據采集和發送分別由分散于各個罐區、碼頭、裝車站的DCS機柜間來完成,最后的控制都集中到中央控制大樓內的控制室來完成。

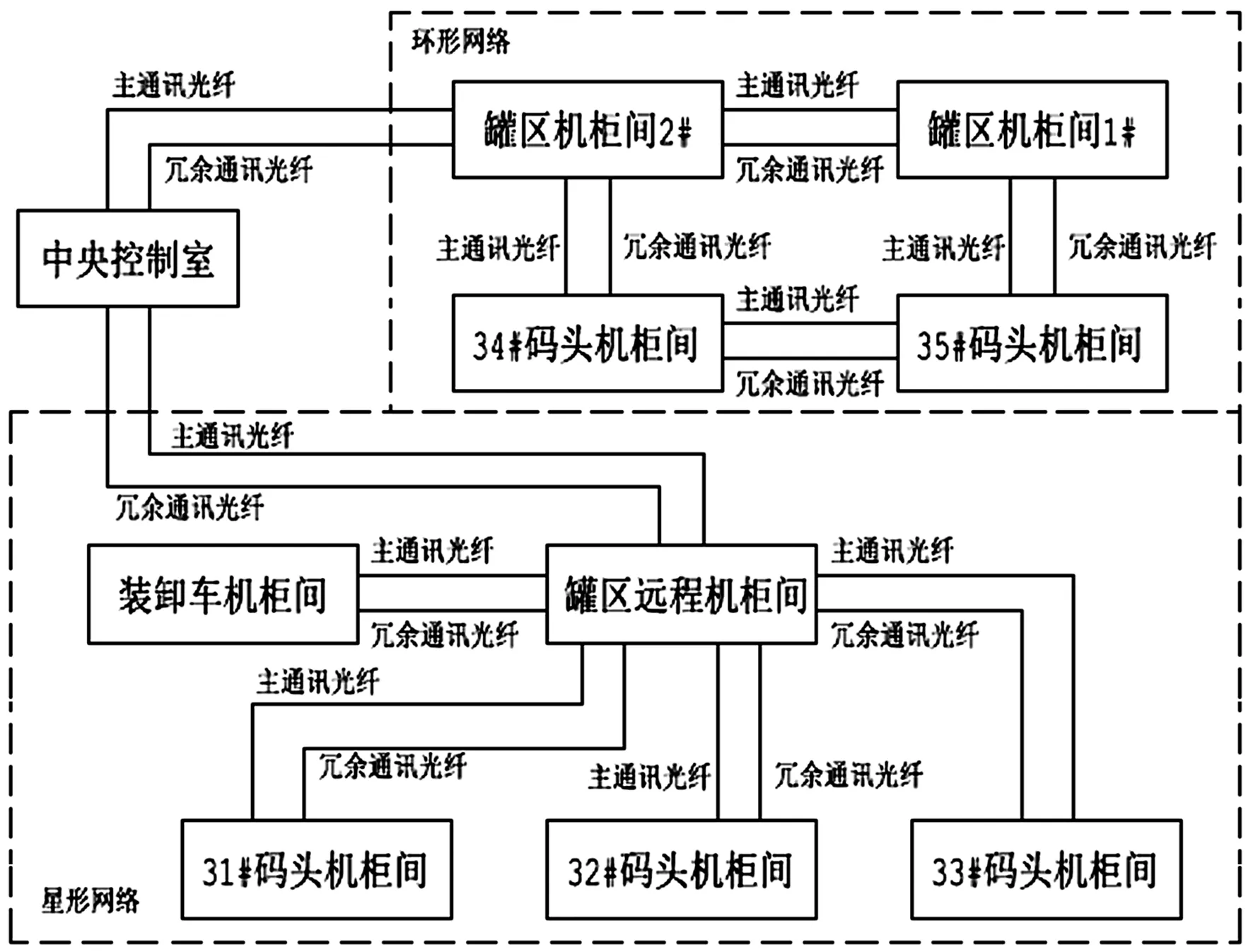

整個項目的DCS系統網絡采用多種通信形式,其中本項目罐區包括了多個子系統,采用的是以罐區內的網絡機柜間為中心的冗余的星形網絡拓撲,而另外一個罐區采用的是冗余的環形網絡拓展,最終兩個罐區的DCS系統與中控室的DCS采用的是雙總線的網絡拓展形式,整個網絡的具體構架見圖1。

圖1 SABIC罐區網絡構架

2.2 DCS系統的難點和解決辦法

由于整個項目施工內容繁多,根據施工計劃,分片區施工、調試、投用。要求在第一階段完成的目標是圖1中的環形網絡區域,即34號和35號兩個碼頭及與之連接的罐區機柜間1號和2號施工和投用;第二階段完成罐區遠程機柜間,裝卸車機柜間和31號碼頭機柜間的施工和投用;第三階段完成所有機柜間的施工和投用。現場為了保證施工和調試過程的便捷性,在每個機柜間完成施工之后,都會架設一臺臨時的DCS工程師站在這個機柜間內,利用DCS分散控制的特點,針對這個機柜間管理的現場信號進行回路測試。待幾個區域的回路測試完成后,將幾個機柜間按圖1中的網絡連接方式進行連接,整個網絡交給中控室集中控制,完成后期的功能測試和進料投用工作。

項目施工過程中,在整個罐區及34、35碼頭有卸船進料要求時,中央控制室無法順利按期交付使用,為了保證能夠滿足現場要求,將原計劃安裝在中央控制室內的DCS系統機柜和DCS網絡機柜分別重新安置在了罐區機柜間1#和罐區機柜間2#。并且將全部的操作員站、工程師站及一臺網絡機柜安裝在了臨時的中控室內。

當中央控制室完成施工并交付使用之后,現場又陸續計劃將位于罐區機柜間1#、2#及臨時中控室內的DCS機柜及所有操作員、工程師站搬遷回中央控制室。并且還不能影響現場DCS系統的正常運行,處理方案:

(1)將位于罐區機柜間1#內的DCS網絡柜首先搬遷進入中控室,并將冗余的通訊光纖接入中控室中的這臺DCS網絡機柜,以保障整個DCS系統的網絡完整性。

(2)搬遷位于罐區機柜間2#內的系統柜到中央控制室內,保留網絡柜。這樣能夠完全保障將罐區機柜間2#內的DCS功能在中央控制室在繼續發揮。

(3)最后將位于臨時中控室的操作員站和工程師站搬遷到中央控制室,保障整個罐區的操作和維護。之后將位于臨時中控室的網絡機柜搬遷到中央控制室,拆除整個臨時中控室。

3 結 語

石油化工生產裝置運行時一般處于高溫、高壓、有毒的工況之中,為了使生產過程保持最佳工況,節約原材料和能源,保證生產安全穩定運行,使用了大量過程儀表和DCS系統。工藝技術人員和儀表技術人員必須相互配合,才能使生產裝置處于最佳生產狀態,為企業生產的經濟效益提供保障。

對于DCS的系統網絡來說,它必須滿足實時性的要求,即在確定的時間限度內完成信息的傳送。無論在任何情況下,網絡通信都不能中斷,因此DCS網絡常采用雙總線、環形或雙重星形的網絡拓撲結構。

2016-03-04)

*魏 煒:工程師。2008年畢業于電子科技大學自動化學院獲碩士學位。從事自動化系統設計工作。聯系電話:(028)6553143, E-mail: weiwei7231@chengda.com。