動車組通過小半徑曲線線路的安全性試驗研究

馮仲偉,侯茂銳,王林棟,方興,王瀾

(中國鐵道科學研究院,北京100081:1.研究生部;2.鐵道建筑研究所;3.鐵道科學技術研究發展中心; 4.機車車輛研究所;5.科研管理部)

動車組通過小半徑曲線線路的安全性試驗研究

馮仲偉1,2,侯茂銳3,王林棟4,方興5,王瀾3

(中國鐵道科學研究院,北京100081:1.研究生部;2.鐵道建筑研究所;3.鐵道科學技術研究發展中心; 4.機車車輛研究所;5.科研管理部)

為研究動車組通過小半徑曲線的安全性,在某動車所和動車組走行線選取小半徑曲線,采用MinProf廓形儀對鋼軌磨耗進行測試,并對CRH2C型和CRH380A型綜合檢測列車通過小半徑曲線時的動力學性能進行測試分析。結果表明:小半徑曲線外股鋼軌主要發生側磨,內股鋼軌主要發生軌道垂磨,曲線不同斷面處的鋼軌側磨量差異較大,建議線路養護維修時重點考慮對緩和曲線與圓曲線過渡處采取潤滑等減磨措施;對于動車組低速通過小半徑曲線的準靜態情況,建議脫軌系數限值取為1.0,在通過半徑300 m曲線時適當限速;導向輪的脫軌系數明顯大于從動輪,且曲線半徑越小導向輪脫軌系數越大,導向輪與從動輪脫軌系數相差越大,導向輪的輪重減載率卻明顯小于從動輪,因此,除了應關注導向輪的脫軌系數外,還應重點關注從動輪的輪重減載率,防止動車組脫軌。

動車組;小半徑曲線;鋼軌磨耗;動力學性能;安全性指標

關于高速鐵路的一般曲線(正線的曲線半徑一般>2 800 m[1])對動車組動力學性能的影響研究[2-3]較多,而關于動車所內線路、動車組走行線等一類有小半徑曲線的線路對動車組動力學性能的影響研究甚少。

動車所一般建在大城市周圍,受位置、規模、地形條件等因素的影響,連接動車所的走行線以及動車所內線路的曲線半徑都比較小[4]。動車所內線路和走行線上的小半徑曲線是高速鐵路的薄弱環節。動車組通過小半徑曲線線路時,因為輪軌動力作用急劇增大,對線路的沖擊和破壞較大,并導致鋼軌側磨嚴重以及車輪輪緣磨耗加劇,而且由于通過小半徑曲線線路時的車速較低,容易因車輪爬軌而導致車輛脫軌[5],所以會引起車輛運行平穩性和安全性降低[6-7]。

為了評價動車組通過小半徑曲線線路時的安全性,本文從2個不同動車所選擇典型小半徑曲線線路作為試驗線路,采用MinProf廓形儀對鋼軌磨耗進行測試,并采用高速綜合檢測列車進行動車組動力學性能試驗,通過測力輪對測試輪軌的橫向力、垂向力,計算脫軌系數和輪重減載率,綜合分析動車組通過小半徑曲線時的安全性。

1 試驗線路

在某動車所內選取由3條曲線組成的按里程半徑R依次為300,400,500 m的線路,并在另一動車所選取由3條曲線組成的半徑依次為350,300,300 m的走行線,分別進行鋼軌磨耗測試和動車組動力學試驗。線路上鋪設的鋼軌均為60 kg/m鋼軌,線路參數見表1。

表1 動車所小半徑曲線線路參數

為便于分析時考慮動車組通過小半徑曲線時未被平衡的離心力,計算了不同的曲線超高對應的動車組平衡速度。由表1給出的曲線超高計算可知,在曲線超高為15 mm的條件下,動車組通過半徑為300 m和350 m曲線線路的平衡速度分別為19.5,21 km/h;在曲線超高為25 mm的條件下,動車組通過半徑為400 m和500 m曲線線路的平衡速度分別為29.1,32.5 km/h。

2 鋼軌磨耗測試

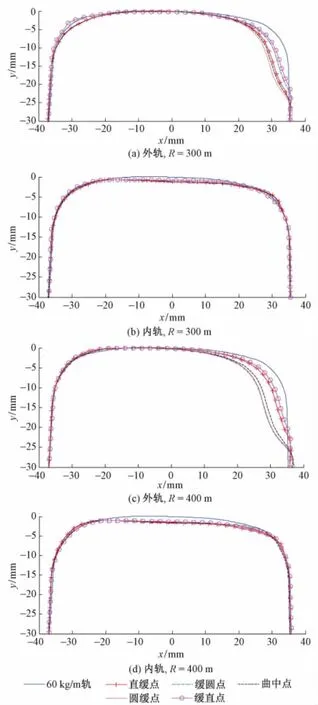

對半徑為300 m和400 m的2條曲線線路進行鋼軌廓形測試。選取的5個測試斷面分別位于直線段進入緩和曲線段的連接處(直緩點)、緩和曲線段進入圓曲線段的連接處(緩圓點)、圓曲線段中部(曲中點)、圓曲線段進入緩和曲線段的連接處(圓緩點)、緩和曲線段進入直線段的連接處(緩直點)。采用MiniProf廓形儀對2條曲線線路上的外軌和內軌各測試斷面的廓形進行測試,各測試斷面廓形比較見圖1。

圖1 鋼軌各測試斷面廓形比較

由圖1(a)可知:半徑300 m時曲線線路外軌的磨耗主要表現為鋼軌內側的軌距角磨耗(側磨)嚴重,并且不同測試斷面的側磨量相差較大,側磨量從大到小的測試斷面依次為圓緩點、曲中點、直緩點、緩圓點和緩直點,圓緩點處的最大側磨量約為6 mm,緩直點處的最大側磨量約為3 mm;在軌距側由于金屬塑性變形而出現肥邊;各測試斷面的軌頂垂磨量較小且相差不大。

由圖1(b)可知:半徑300 m時曲線線路內軌的磨耗主要表現為軌頂垂磨嚴重,并且各測試斷面的軌頂垂磨有所差異,其中,曲中點和圓緩點處的軌頂垂磨量最大,均約為1.3 mm;緩直點處的軌頂垂磨量最小,約為0.8 mm。

由圖1(c)可知:半徑400 m時曲線線路外軌的磨耗規律與半徑300 m時基本一致,主要表現為內側軌距角處側磨嚴重;其中緩圓點和圓緩點處的側磨量最大,均約為7.5 mm;其次是曲中點處,側磨量約為6.5 mm;直緩點和緩直點處側磨量最小,分別約為3.5,2.5 mm;在軌距側同樣出現金屬塑性變形引起的肥邊。

由圖1(d)可知:半徑400 m時曲線線路內軌的磨耗規律與半徑300 m時基本一致,主要表現為軌頂垂磨嚴重,圓緩點和緩圓點處的軌頂垂磨量最大,約為1.7 mm;其次是曲中點、直緩點;緩直點的軌頂垂磨量最小,約為1.35 mm。

3 動車組動力學性能測試

3.1 試驗方案及測試內容

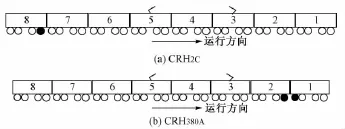

采用8輛編組的CRH2C型綜合檢測列車進行動車組通過動車所內小半徑曲線線路的動力學性能試驗,測力輪對安裝于8號車的1軸上,且為導向輪,見圖2(a);試驗中1號車在前,為首車,8號車為尾車。采用8輛編組的CRH380A型綜合檢測列車進行動車組通過走行線小半徑曲線線路的動力學性能試驗,在該檢測車上安裝2條測力輪對,一條位于1號車的4軸上,為從動輪,另一條位于2號車的1軸上,為導向輪,見圖2(b)。

圖2 綜合檢測列車測力輪對位置示意

首先采用測力輪對測試高速綜合檢測列車通過小半徑曲線線路時內、外軌的輪軌垂向力和橫向力,然后計算脫軌系數、輪重減載率、輪軸橫向力等動車組通過小半徑曲線線路時的安全性指標。

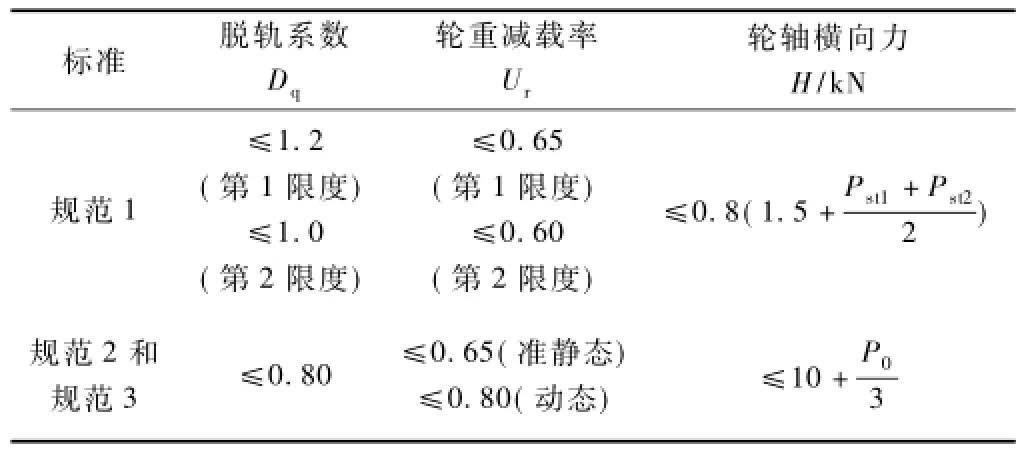

3.2 評判標準比較

目前我國鐵路用于列車運行安全性評價的標準有《鐵道車輛動力學性能評定和試驗鑒定規范》[8](GB 5599—1985,簡稱規范1)、《高速動車組整車試驗規范》[9](鐵運〔2008〕28號,簡稱規范2)和《高速鐵路工程動態驗收技術規范》[10](TB 10761—2013,簡稱規范3)。這3個標準關于脫軌系數、輪重減載率、輪軸橫向力等列車運行安全性主要指標的規定見表2。

表2 列車運行安全性主要指標

由規范1計算得到的綜合檢測列車輪軸橫向力限值約為52 kN,而由規范2和規范3計算得到的綜合檢測列車輪軸橫向力限值約為50 kN。可見,3種規范規定的輪軸橫向力限值基本相當,而且對準靜態(第1限度)下輪重減載率的規定是一致的;但是,對于脫軌系數,規范1與后2個規范的規定限值存在差異。

3.3 測試結果分析

3.3.1 通過動車所小半徑曲線線路的動力學性能

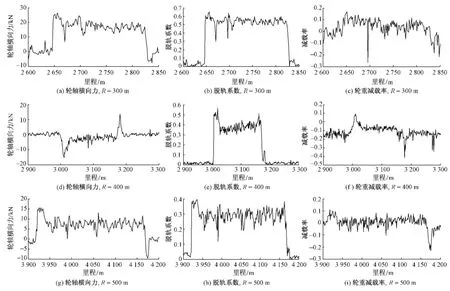

測試CRH2C型綜合檢測列車以大致與平衡速度相當的速度通過動車所內半徑為300,400和500 m的3段小半徑曲線線路時的動車組動力學性能,測試結果見圖3。可知:

1)對于半徑為300 m的曲線線路,綜合檢測列車以19.1 km/h的速度(該曲線的平衡速度為19.5 km/h)通過時,輪軸橫向力的最大值為26.44 kN,脫軌系數的最大值為0.65,輪重減載率的最大值為0.17,均符合標準要求,且最大值均出現在緩和曲線與圓曲線的過渡處。

2)對于半徑400 m的曲線線路,綜合檢測列車以31 km/h的速度(該曲線的平衡速度為29.1 km/h)通過時,輪軸橫向力的最大值為15.57 kN,脫軌系數的最大值為0.57,輪重減載率的最大值為0.11,均符合標準要求,且最大值均出現在緩和曲線與圓曲線的過渡處。

圖3 通過不同半徑曲線線路時動車組動力學性能測試結果

3)對于半徑500 m的曲線線路,綜合檢測列車以32 km/h的速度(該曲線的平衡速度為32.5 km/h)通過時,輪軸橫向力的最大值為15.56 kN,脫軌系數的最大值為0.4,輪重減載率的最大值為0.11,均符合標準要求,且最大值同樣均出現在緩和曲線與圓曲線過渡處。

綜上可知:曲線半徑由300 m增大到500 m,輪軸橫向力和脫軌系數顯著減小,但對輪重減載率的影響不大;輪軸橫向力、脫軌系數、輪重減載率均小于標準限值,滿足動車組運行安全性的要求。

3.3.2 通過走行線小半徑曲線線路的動力學性能

測試CRH380A型綜合檢測列車以約30 km/h的速度通過走行線半徑依次為350,300和300 m的3段小半徑曲線線路時動車組動力學性能,測試結果見圖4。圖中里程1 500~1 719 m段為半徑350 m曲線,里程1 882~1 915 m段為半徑300 m曲線,里程2 009~2 200 m段為半徑300 m曲線。

圖4 通過走行線半徑依次為350,300和300 m曲線線路時動車組動力學性能測試結果

由圖4可知:

1)1號車4軸和2號車1軸測力輪對測得的最大輪軸橫向力,在曲線半徑為300 m時分別為31.23,36.96 kN;在曲線半徑為350 m時分別為32.98,33.66 kN;輪軸橫向力均小于標準限值。在曲線半徑350 m和300 m時測得的輪軸橫向力均較大且數值接近,而且導向輪與從動輪的輪軸橫向力亦接近。這表明對于小半徑曲線,曲線半徑是影響輪軸橫向力的最重要因素,輪對所處的位置對輪軸橫向力的影響較小。

2)1號車4軸和2號車1軸測力輪對測得的最大脫軌系數,在曲線半徑為300 m時分別為0.68,0.97;在曲線半徑為350 m時分別為0.65,0.83。可見,隨著曲線半徑的減小脫軌系數明顯增大,而且由于導向輪受到的輪軌作用力增幅更大,導向輪與從動輪的脫軌系數相差更加明顯。在曲線半徑為300 m和350 m時,位于導向輪位置的2號車1軸測力輪對測得的脫軌系數均超過了規范2和規范3規定的限值(0.8)[11],但小于規范1中對應第2限度規定的限值(1.0)。

3)1號車4軸和2號車1軸測力輪對測得的最大輪重減載率,在曲線半徑為350 m時分別為0.53和0.21;在曲線半徑為300 m時分別為0.51和0.22。可見,輪重減載率均小于標準規定的限值。

綜上可知,當綜合檢測列車以約30 km/h的速度通過走行線小半徑曲線線路時,除了在曲線半徑為300 m和350 m時脫軌系數超過規范2和規范3的標準限值外,其他試驗條件下測得的動車組安全性指標均未超過3種規范規定的限值。

4 結論與建議

1)在動車所內小半徑曲線線路上鋼軌的磨耗主要表現為:外軌內側軌距角處側磨嚴重而軌頂垂磨較小,且軌距側由于金屬塑性變形而出現肥邊,外軌各測試斷面處的側磨差異較大,一般在緩圓點和圓緩點處側磨量最大,其次是曲中點處,直緩點和緩直點處的側磨量最小;內軌的軌頂垂磨嚴重,且各測試斷面處的軌頂垂磨差異較小。建議對緩圓過渡處和圓緩過渡處鋼軌采取潤滑等減磨措施,以防止因過大的鋼軌磨耗而引發動車組脫軌事故。

2)在本文試驗條件下,綜合檢測列車通過動車所內400 m和500 m小半徑曲線線路以及CRH2C綜合檢測列車通過300 m小半徑曲線時,實測動車組動力學各項安全性指標均滿足標準中最嚴要求。但CRH380A型綜合檢測列車以約30 km/h的速度通過300 m和350 m小半徑曲線線路時,實測脫軌系數分別達到0.97和0.83,超出了規范2和規范3中規定的限值(0.8)但低于規范1中規定的限值(1.0,第2限度)。鑒于規范2和規范3中規定動車組脫軌系數以0.8為限值主要是從動車組高速運行條件下應有更高安全裕量考慮的,因此本文結合動車組通過小半徑曲線線路的速度較低且測得的輪軸橫向力和輪重減載率等其他安全性指標值亦距標準限值尚有較大富余等因素綜合考慮,認為按照規范1中規定的第2限度脫軌系數限值1.0對動車組通過動車所小半徑曲線線路的安全性進行控制更為適宜,并且建議動車組通過300 m小半徑曲線線路時應適當限速。

3)動車組在走行線、動車所內線路等一類有小半徑曲線的線路上運行時,線路的曲線半徑越小,脫軌系數越大,且導向輪的脫軌系數明顯大于從動輪的,但導向輪的輪重減載率卻明顯小于從動輪的。因此,在評估動車組通過小半徑曲線線路的安全性時,除了要關注導向輪的脫軌系數外,還應重點觀察從動輪的輪重減載率,并采取必要的限速措施以防止因輪重減載率過大而發生脫軌事故。

[1]國家鐵路局.TB 10621—2014高速鐵路設計規范[S].北京:中國鐵道出版社,2014.

[2]王厚雄,黃建苒.淺談高、中速共線鐵路線路最小圓曲線半徑[J].鐵道工程學報,1995,46(2):96-101.

[3]陳鵬,高亮.線路參數對高速車輛曲線通過性能的影響[J].工程建設與設計,2007(6):66-67,88.

[4]中華人民共和國鐵道部.鐵運函[2006]462號時速200和300公里動車組主要技術條件[S].北京:中華人民共和國鐵道部,2006.

[5]徐小龍.小半徑曲線脫軌原因分析及對策措施[J].鐵道標準設計,2003(2):3-5.

[6]孫善超,王衛東,劉今朝.小半徑曲線動力學超限成因分析及影響因素研究[J].鐵道建筑,2012(2):82-86.

[7]王開云,翟婉明,劉建新,等.山區鐵路小半徑曲線強化軌道動力性能[J].交通運輸工程學報,2005,5(4):15-19.

[8]國家標準局.GB 5599—1985鐵道車輛動力學性能評定和試驗鑒定規范[S].北京:中國標準出版社,1986.

[9]中華人民共和國鐵道部.鐵運[2008]28號高速動車組整車試驗規范[S].北京:中華人民共和國鐵道部,2008.

[10]中華人民共和國鐵道部.TB 10761—2013高速鐵路工程動態驗收技術規范[S].北京:中國鐵道出版社,2013.

[11]張洪,楊國楨.關于客車轉向架的脫軌和輪重減載問題[J].鐵道車輛,2005(6):10-15.

Experimental Study on Safety of Electric Multiple Units

Passing Small Radius Section

FENG Zhongwei1,2,HOU Maorui3,WANG Lindong4,FANG Xing5,WANG Lan3

(China Academy of Railway Sciences,Beijing 100081,China:1.Postgraduate Department;2.Railway Engineering Research Institute; 3.Railway Science&Technology Research&Development Center;4.Locomotive&Car Research Enstitute; 5.Science and Research Management Department)

In order to study the safety of electric multiple units(EM U)passing through the small radius curve railway line,the rail abrasion tests were made by using M iniProf instrument and selecting the small radius curves of a EM U depot and a EM U railway line,and the dynamic performance of CRH2Cand CRH380Acomprehensive detection train passing the small radius curves were tested and analyzed respectively.Results showed that there are side abrasion of external rail and vertical abrasion of internal rail in small radius curve railway line,the rail side wear in different sections of the curve are very different,such abrasion reduction measures as lubrication for the section between transition curve and circular curve should be considered during the maintenance and repair period of the railway lines.T he limit value of derailment coefficient should be 1.0 according to the Quasi-static condition of EM U passing through the small radius curve with low speed and the speed should be limited when EM U passing through the curve with 300 m radius.T he derailment coefficient of guide wheel is significantly greater than that of the driven wheel,the derailment coefficient of guide wheel and the difference between derailment coefficient of guide wheel and that of driven wheel increase with the curve radius decreasing,and rate of wheel load reduction of guide wheel is significantly less than that of the driven wheel.It is suggested that not only the derailment coefficient of guide wheel but also the rate of wheel load reduction of driven wheel should be considered in order to prevent the EM U derailment.

Electric multiple units;Small radius curve;Rail abrasion;Dynamic performance;Security index

U211.5

A

10.3969/j.issn.1003-1995.2016.12.21

1003-1995(2016)12-0077-05

(責任審編李付軍)

2016-09-12;

2016-10-10

中國鐵路總公司科技研究開發計劃(Z2015-G002)

馮仲偉(1977—),男,副研究員,博士研究生。