100 t 橋 式 起 重 機 金 屬 結 構 安 全 性 評 價

孫遠韜 張 氫 陸海毅 楊愛民

1 同濟大學機械與能源工程學院 2 科尼起重機設備(上海)有限公司

?

100 t 橋 式 起 重 機 金 屬 結 構 安 全 性 評 價

孫遠韜1張 氫1陸海毅2楊愛民2

1 同濟大學機械與能源工程學院 2 科尼起重機設備(上海)有限公司

針對長期處于高溫、高濕度、強腐蝕工作環境下的100 t重載行車的安全性問題,通過測量板厚、實際應力及剛度測試,并與有限元結果進行對比,分析整機的金屬結構安全性,結合現場環境提出了整改方法,從而緩解結構的劣化過程,保障惡劣條件下大型設備安全。

臨界轉速; 螺旋卸船機; 散貨; 磨損; 密封

1 引言

由科尼公司設計的最大起重量為100 t的橋式起重機(以下簡稱行車)安裝于APP集團海南抄漿車間內。在使用過程中,該行車突發性故障較多,行車的護欄、主梁、拖掛電纜等鋼結構部分銹蝕較為嚴重,由于故障所導致的停機影響了客戶整個紙業生產進度。為了評估該行車現有狀態,以合理的對其機械或結構部分提出一些計劃性的改造,項目針對該行車的金屬結構進行了相關檢測、分析與安全性評價。

該行車起升高度21.4 m,工作級別M4,有2根箱型主梁,按其方位命名為西梁和東梁,跨度36 400 mm,重量70 t,8個大車輪其中4個車輪是驅動輪。主梁上分布3臺小車分別為100 t/50 t/10 t,并聯結一根吊梁供電系統,采用四級滑觸線及托臂式碳刷,全部驅動系統為變頻形式。

測試車間內造紙機器設備在生產過程中產生大量熱量和腐蝕性水汽,行車位于車間上部空間,實際測試環境溫度達到60 ℃,濕度100%,具有高溫、高濕的特點,所以本測試方案采用DH3819無線應變測試系統,保證測試過程人員安全與測試順利進行。

2 行車主梁板厚測試

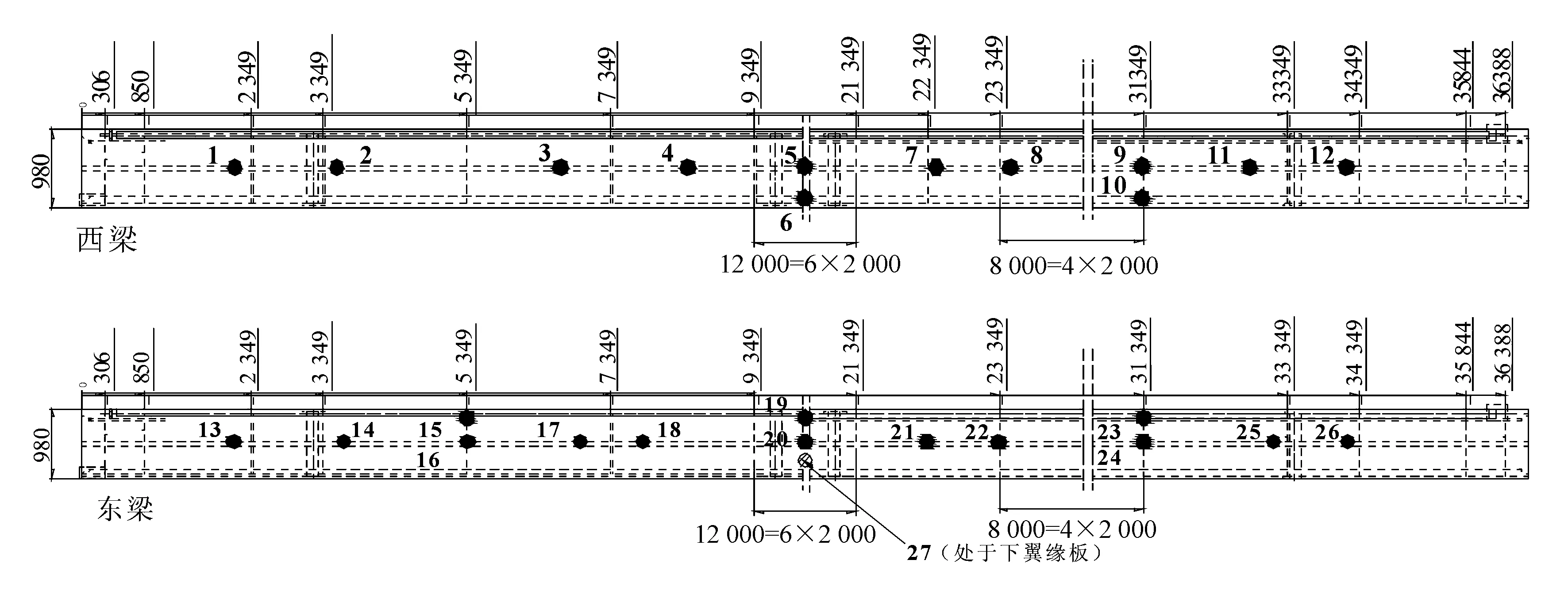

由于行車長期處于高溫、高濕環境中,行車主梁金屬結構表面產生了一定程度的銹蝕,需對主梁的上翼緣板和下翼緣板布置測點,打磨表面油漆和銹蝕層后,測量其實際板厚。主梁板厚測試時按照圖1布置測點,在西梁上翼緣板沿主梁長度方向共布置測點12處(測點1 ~ 12),在東梁上翼緣板沿主梁長度方向共布置測點14處(測點13 ~ 26),在東梁下翼緣板沿主梁長度方向共布置測點1處(測點27)。測試前先對各測點位置用打磨工具將測點金屬表面油漆、銹跡等打磨掉,使其表面光亮且平整。

主梁板厚測試使用超聲波測厚儀。測量板厚之前,根據《材料聲速表》設置測量材料鋼所對應的聲速,在測點表面涂抹一滴耦合劑,用探頭精密貼在測試點表面。對各個測點多次測到的板厚值取平均值,作為該測點的板厚最終測試結果,各個測點板厚測試結果統計見表1。

圖1 行車主梁板厚測試測點布置

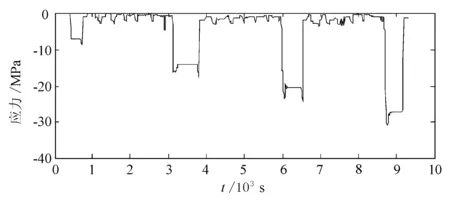

西梁上翼緣板測點板厚/mm測點1測點2測點3測點4測點5測點6測點720.0518.8618.3819.7619.7819.8220.00測點8測點9測點10測點11測點1219.7920.0519.8620.0220.02東梁上翼緣板測點板厚/mm測點13測點14測點15測點16測點17測點18測點1919.0519.5320.1820.2419.9020.0920.06測點20測點21測點22測點23測點24測點25測點2619.8519.6619.6919.5819.3819.4819.84東梁下翼緣板測點板厚/mm測點2719.77

行車主梁的上、下翼緣板設計板厚均為20 mm,由表1可以看出,其中一些測點測得板厚數據已經小于19 mm,這說明該行車主梁上、下翼緣板表面的這些測點處已經有輕微程度腐蝕。

3 行車主梁靜態應力測試

為明確行車主梁在不同吊重載荷下的受力狀態,需對行車在額定起重量內進行加載,吊裝不同重量的量塊,待加載穩定后,測試行車主梁上翼緣板和下翼緣板靜態應力并記錄下各載荷工況下的靜態應力值。

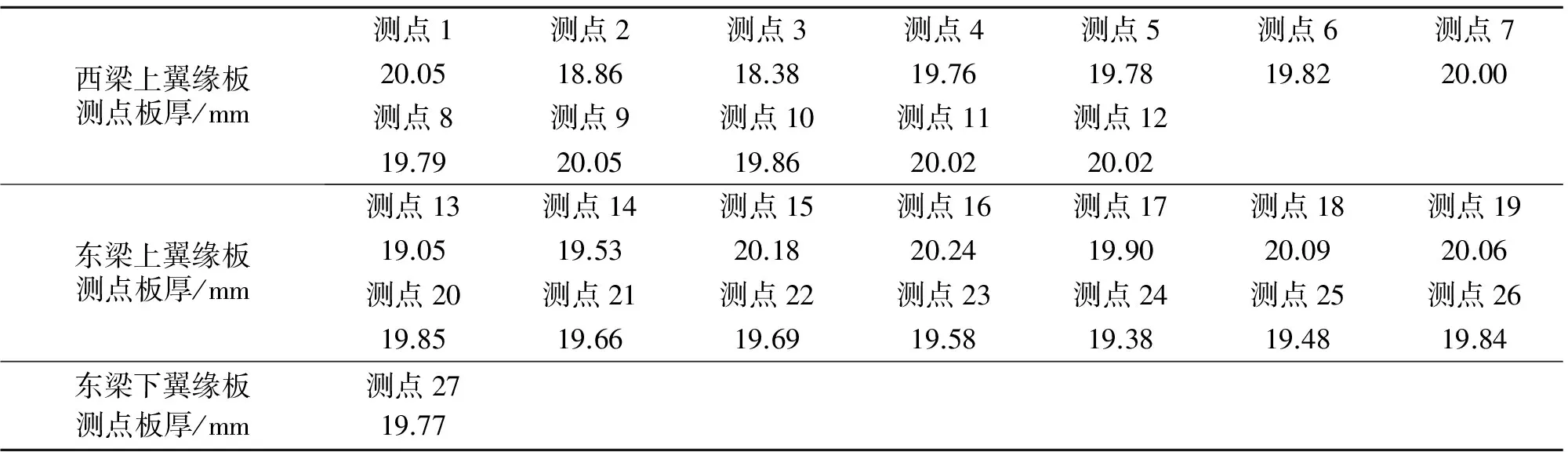

根據主梁受力特點,在行車雙主梁的西梁和東梁(有走道欄桿側)的上、下翼緣板共布置了7處測點,測點分布如圖2所示。

圖2 測點布置圖

將最大起重量為100 t的小車1移動至主梁1/2跨中位置,從空載開始,首先裝載總重量為25 t量塊到承載支架上,將承載支架掛載到小車1吊鉤上,操作吊鉤起升至吊重離開地面,保持5 ~ 6 min后操作吊鉤下降至地面。然后按照上述流程分別加載50 t、75 t、100 t的量塊,數據采集系統記錄全過程的各測點應變數據值。

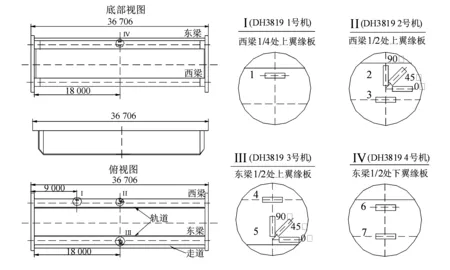

圖3為加載實驗時測點1的應力時間歷程,整個加載實驗時間持續將近10 000 s。可以看到當加載量塊之前,測點1應力值被調零。分別加載25 t、50 t、75 t、100 t,圖3中對應出現了4次較大的應力變化,應力值為負,說明該點受到的為壓應力。加載初期和卸載時,由于載荷變化較大,對應的應力值也波動較大。待加載穩定后,保持一段時間,此段時間內的應力值趨于穩定。

圖3 測點1加載時應力時間歷程

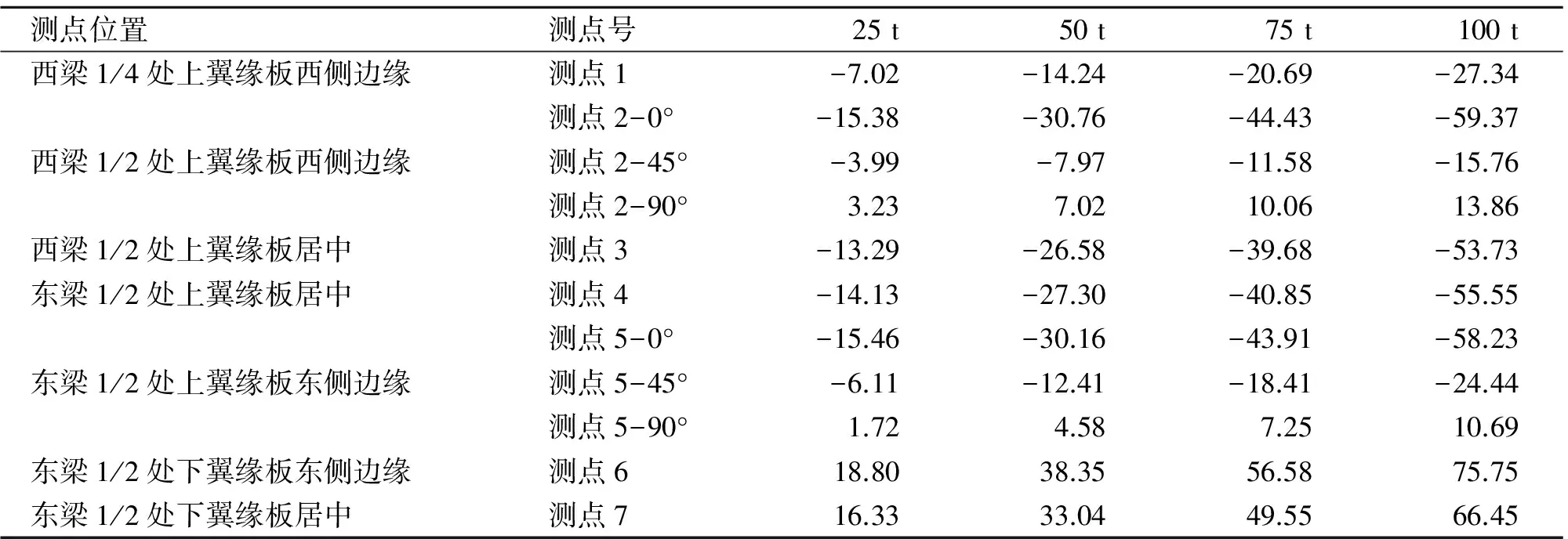

各個工況下加載后,起升機構不再動作、吊鉤和量塊不再晃動時主梁只受到起重物的靜載荷,此段時間內的各個測點應力值趨于平穩,取各測點在平穩時間段內采集到的應力值的平均值作為該工況該測點的靜態應力值,各個工況下各測點靜態應力值統計見表2。

表2 各工況各測點靜態應力值/MPa

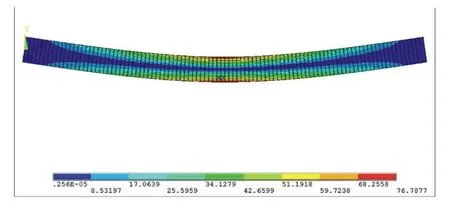

為進一步將實測結果與理論結果作對比,在ANSYS有限元分析軟件里用梁單元建立主梁有限元模型。圖4為100 t加載時主梁應力云圖。有限元分析結果顯示主梁,上翼緣板所受應力最大值為-75.98 MPa,在主梁1/2跨度處;下翼緣板所受最大應力值為76.79 MPa。

圖4 100 t加載時主梁應力云圖

由表2實測結果可知,在加載100 t時,測點6(東梁1/2處下翼緣板東側邊緣)應力值為75.75 MPa,與有限元分析計算的應力值76.79 MPa較為

接近。測點3(西梁1/2處上翼緣板居中)應力為-53.73 MPa,測點4(東梁1/2處上翼緣板居中)應力為-55.55 MPa,與有限元計算的應力值-75.98 MPa有一定差別。分析其原因,翼緣板上裝有軌道,對其結構強度和剛性有一定的增強作用。

為明確加載前由于主梁自重、小車自重、吊具自重導致主梁變形產生的應力,在有限元中模型中對主梁單獨加載這些載荷并求解,上翼緣板最大應力為-24.75 MPa,下翼緣板25.02 MPa。

行車主梁鋼結構為Q345鋼,根據GB/T 3811-2008 《起重機設計規范》,按照1類工況取強度安全系數1.5,可得許用應力為230 MPa。從表2中可知,各個測點各加載工況下的應力值均小于許用應力值,并參考有限元計算的梁自重、小車自重、吊具自重等綜合作用產生的加載前預應力值,主梁實際應力值與許用應力值相差較大,說明主梁在強度上有較大的余量。

4 下撓度測試

為了檢測在重載下主梁剛度,項目還進行了下撓度測試,在主梁底部中間位置安放好多棱鏡,以便觀察下撓度變化。零載荷時,記錄多棱鏡的水平高度(以全站儀中心為基點),分別加載25 t、50 t、75 t、100 t。加載25 t時,應力和下撓度符合有限元計算值,于是逐漸測量加載至100 t,應力和下擾度均符合有限元計算值,其中加載至100 t時為33.7 mm。

5 結語

通過在應力和下撓度監測下的100 t載荷試驗,說明主梁的強度和剛度目前都滿足100 t載荷的需求;100 t小車經過載荷測試,強度目前也是滿足100 t載荷需求的。因此行車主梁可以用來完成以后近

5年以內進行的大修,條件是必須在主梁鋼結構沒有進一步腐蝕及行車大修的情況下,行車主梁沒有大的變化。

因此提出以下2點建議:

(1)整車吊出車間進行重新除銹、噴砂、油漆。

(2)在車間的東側將墻壁打通,把大車軌道向東延長到車間外(需要在軌道梁下方加立柱支撐),在車間東側墻壁外面建立一個停車棚,停車棚和車間支架用活動門隔離,行車平時就停在停車棚里面,避免酸氣腐蝕,也便于維護保養。需要時打開活動門,把行車開進車間。

The Safety Evaluation for Metal Structure of 100t Bridge Crane

Sun Yuantao1Zhang Qing1Lu Haiyi2Yang Aimin2

1 School of Mechanical and Energy Engineering, Tongji University 2 Konecranes (Shanghai) Co. Ltd.

According to the security problem of 100t bridge crane which is staying in the high temperature, high humidity and strong corrosionworking environment for a long period of time, the metal structure security of whole machine is analysed. It measures the plate thickness, actual stress and stiffness, and the results are compared with the finite element results. Combined with the field environment, it proposes rectification method to alleviate the deterioration process of the structure and ensures the safety of large equipment under adverse conditions.

critical speed; screw ship unloader; bulk cargo; wear; seal

國家自然科學基金項目資助(51205292) 國家科技支撐項目資助(2014BAF08B05, 2015-BAF06B00)