盾構施工斜井富水地段防水處置技術研究

楊俊哲(神華神東煤炭集團有限責任公司,陜西榆林719315)

盾構施工斜井富水地段防水處置技術研究

楊俊哲(神華神東煤炭集團有限責任公司,陜西榆林719315)

在富水地層采用盾構法修建斜井,其主要技術難點之一在于防水,其主要包括管片結構自身和接縫防水、管片斜向拼裝后沿縱向的整體防水,尤其要避免長距離、大埋深情況下管片壁后水力連通而形成過大的水壓力導致斜井防水失效的問題,嚴重時造成大量滲漏水,危及巷道安全。如何保證斜井在使用期內滿足防水技術要求是一大難題。本文采用理論分析、數值模擬等綜合研究手段,對盾構施工斜井富水地段防水技術進行研究。確定了壁后回填方法及提出了分段隔水的設計思想。

盾構;富水;防水;分段隔水

1 引言

結合斜井結構、工程地質、水文地質等特點,確定防水原則。以管片混凝土自防水、管片接縫防水、斜井與始發井接頭防水為重點,確保斜井整體防水效果;所有防水構件、混凝土外加劑等應滿足耐久性要求。

2 長距離斜井防水體系

2.1 管片自防水

(1)隧道管片采用強度等級為C40的高性能混凝土,抗滲等級P12,限制裂縫開展寬度≤0.2mm;

(2)防水混凝土應采用普通硅酸鹽水泥或硅酸鹽水泥,宜摻粉煤灰、粒化高爐礦渣微粉等活性粉料;

(3)管片在使用期間應滿足強度、抗裂要求,最大裂縫寬度不得大于0.2mm,對于出現滲漏的裂縫及裂縫寬度大于設計允許值的干裂縫應進行封堵處理;

(4)管片拼裝前應確保密封墊槽和嵌縫槽的寬度(無缺損和氣孔);

(5)每生產50環管片應抽查1塊做檢漏測試,試驗標準為:1.0MPa水壓力維持3h,滲水深度≤5cm[1]。

2.2 管片間密封墊防水

以神華神東補連塔煤礦斜井為例,采用拼裝式管片,環向襯砌環分塊方式為:“3(標準塊)+2(鄰接塊)+1(仰拱塊)+1(封頂塊)”[2]。襯砌縱向每環1.5m。接縫是防水的薄弱環節,也是能夠控制襯砌最大外水壓力的關鍵部位,其指標的選取非常關鍵。密封墊需具備相應的耐壓性能、變形性能等要求。

2.3 管片壁后填充層與管片結構共同防水

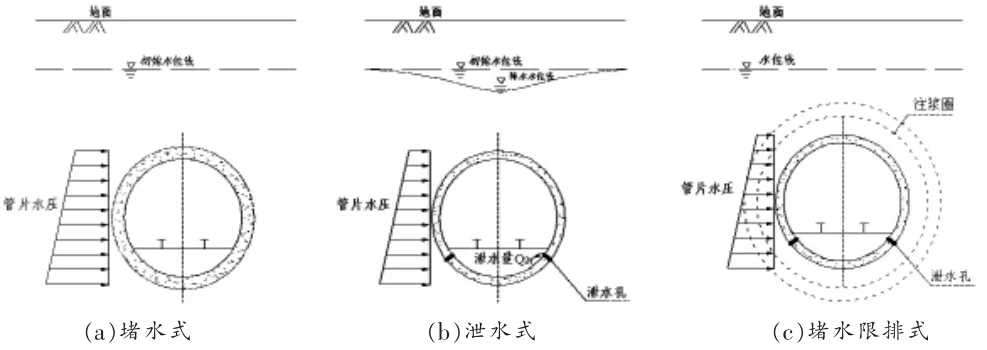

壁后注漿在局部改變了斜井壁后巖土體滲透參數,注漿區域與管片接縫相互作用,管片壁后填充層對管片結構防水性能產生影響,高水壓狀態下填充層與管片結構形成共同防水的體系。采用管片裝配式襯砌時,應對高水壓主要可以采取以下幾種方式[3]:

(1)“注漿全封堵方式圖1(a),將襯砌結構設計成能夠承受外水壓力的抗水壓襯砌,并使襯砌與周圍注漿后圍巖盡可能形成一個整體來共同承受外水壓力。

(2)“單純泄水方式”圖1(b),通過降低地下水位以減小或消除地下水對襯砌結構的影響。

(3)“堵水限排方式”圖1(c),允許地下水有限排放,當襯砌背后通過注漿圈滲入的地下水量小于襯砌的排水能力時,襯砌的外水壓力將大大降低,從而確保隧道襯砌的安全(見圖1)。

根據環境的要求,選用防水方式。盾構法施工時,由于管片在掘進之后立即支護,并具有較高的防滲能力,再加上壁后注漿系統的使用,能夠起到很好的防水堵水功能。

圖1 管片襯砌應對水壓的三種主要方式

以“堵水限排方式”為例,其本質是要變地下高靜水壓為動水壓力,通過質量可靠的注漿圈對動水壓的有效消減,管片襯砌對滲流進入其壁后流量的有效排放來實現降壓和不破壞生態的目的。靜水壓轉換為動水壓就是要把面力轉換成體積力,從而實現注漿圈處消能的目的。

3 盾構法斜井壁后填充共同防水及分段隔水

根據盾構施工煤礦斜井工程地質及施工特點,可利用管片壁后填充層與管片共同構成防水體系,并可進一步對管片壁后地下水采取分段隔水處置技術。分段止水包括壁后回填方法、化學漿環向封堵施工方法。以下根據盾構工作特點,采取對應的壁后填充方案,并對分段隔水效果進行模擬研究。

3.1 壁后回填注漿

盾構在掘進時,襯砌管片與地層之間的環形空隙通過同步注漿以及二次注漿充填空隙,形成一道外圍防水層。在下坡掘進的情況下,注漿漿液易往前流,注漿質量不高,漿液流失嚴重,嚴重時易抱死盾殼。為減少水泥漿液往盾構前方流動,同時彌補水泥灌漿防水性能不穩定引起的上下含水層之間水力聯通,每隔30環取2環填充快速凝結的雙液漿或化學漿液進行全環封閉止水注漿。為減小漿材硬化收縮,所有的注漿材料皆宜摻加一定量的微膨脹劑。同步注漿漿液應具有良好的抗水分散性和可注性,膠凝時間一般為3~10h(終凝),根據地層條件和掘進速度,通過現場試驗加入促凝劑及變更配比來調整膠凝時間。對于強透水地層和需要注漿提供較高早期強度地段,可通過現場試驗調整配比和加入早強劑,以縮短膠凝時間獲得早期強度,保證良好的注漿效果。對于埋深較大,地層較軟弱地段,應適當延長終凝時間,以加大圍巖應力釋放,減少結構內力[4]。

注漿質量采用地質雷達和超聲波探測法進行檢查,對未滿足要求的部位,應進行補充注漿。對于物探異常部位,必要時應進行鉆孔驗證。環向測線位于該環管片中部,間距10環管片。

3.2 壁后回填參數

管片壁后采用分布注漿堵水與豆礫石充填結合的方案。

3.2.1 填充細石混凝土、吹填豆礫石

管片拼裝成環脫出盾構盾尾后,管片外側與巖石之間的空隙應充填密實,立即進行底拱塊的C20早強細石混凝土填充,以期獲得襯砌環推出盾尾后基底的穩定[5]。隨后及時安排豆礫石吹填 (除底拱塊采用細石混凝土填充外其余各塊均吹填豆礫石)以防止管片結構失穩。由豆礫石材料車將豆礫石運至豆礫石泵,然后用高壓風通過管片的預留孔吹填豆礫石。充填順次應是先底部、次兩側、后拱頂,避免充填的豆礫石出現架空。豆礫石粒徑應為5~10mm,吹填前應清洗干凈。

3.2.2 回填注漿

充填豆礫石完成后,立即進行回填灌漿,以固結豆礫石[6]。注漿要點如下:

(1)為避免上下含水層之間水力聯通,每隔30環取2環填充快速凝結的雙液漿或化學漿液進行全環封閉止水注漿[7]。注漿漿液根據結構埋深、地層條件和掘進速度,通過現場試驗來調整膠凝時間和強度。注漿材料對管片的膨脹力應通過現場試驗確定,膨脹力不能對管片造成損傷、不能影響管片的安全性。如水量較大,對正常掘進影響較大,可適當縮小雙漿液或化學漿液的注漿間距。

(2)雙漿液或化學漿液全環封閉后在封閉的區段進行水泥灌漿,形成一道外圍防水層。注漿應具有相應的抗水分散性、固結體強度;注漿作業時注漿量和注漿壓力管理,注漿質量檢測[8]。

(3)大坡度斜井雙漿液配比設計

①漿液配比

水灰比=1∶1,P.O.42.5級水泥;

水玻璃采用模數3,漿液濃度為20Be’;

水泥漿液:水玻璃=1∶1;

注入速率:V水泥漿液:V水波璃漿液=1∶1;

雙液漿初凝時間為58s。

②注漿參數控制

a.注漿時間

雙液漿注漿的時間以注漿壓力控制為主,當注漿壓力達到0.2~0.3MPa應停止注漿。

b.注漿量

雙液漿注漿量因豆礫石填充不能精確計算其用量,在施工中根據注漿壓力來控制其用量,規范要求雙液漿注漿壓力控制在0.2~0.3MPa,當注漿壓力達到0.3MPa時,其填充效果以滿足要求,此時的用量就是實際所需的用量。

注漿量:根據經驗公式計算和施工經驗,注漿量取充填豆礫石理論體積的0.3~0.6倍,因每環注雙液漿向四周滲流損失,實際施工時取2倍系數考慮,即:

V=K1×K2×V每環

(4)其它化學漿液(馬格尼)配比設計

①漿液配比

底粘度樹脂A:固化劑B=1∶1;

注入速率:V樹脂A:V固化劑=1∶1;

漿液初始反應時間為35~45s,反應結束時間60~100s。

②注漿參數控制

a.注漿時間

馬格尼注漿的時間以注漿壓力控制為主,當注漿壓力達到0.2~0.3MPa應停止注漿。

b.注漿量

馬格尼注漿量因豆礫石填充不能精確計算其用量,在施工中根據注漿壓力來控制其用量,規范要求馬格尼注漿壓力控制0.2~0.3MPa,當注漿壓力達到0.3MPa時,其填充效果以滿足要求,此時的用量就是實際所需的用量[9]。

注漿量:根據經驗公式計算和施工經驗,注漿量取充填豆礫石理論體積的0.3~0.6倍;因滲流損失,實際施工時取2倍系數;因漿液遇水膨脹10~20倍,不遇水膨脹1.05倍,計量時需取1/20~1/1.05的系數。

V=K1×K2×K3×V每環

3.3 分段隔水方案

環向封堵采用的是雙漿液及化學注漿,膠結快、堵水好。當管片脫出盾尾10環時,從仰拱至拱頂,自下而上沿每個注漿孔注入,注漿范圍為連續3環,注漿壓力不大于0.5MPa。盾構分段止水設計如圖2所示。

圖2 盾構分段止水設計圖

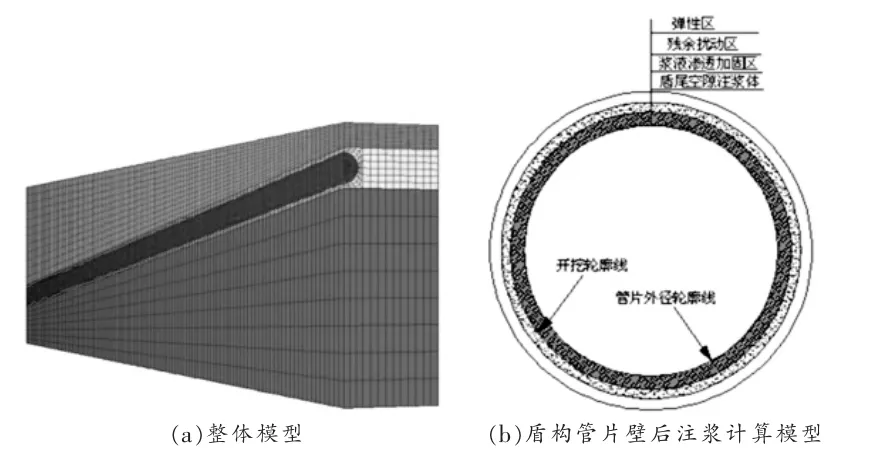

考慮填充層特性的井筒環境滲流分析模型:

為了驗證壁后注漿方案的有效性,針對“每隔30環取兩環填充快速凝結的雙液漿進行全環封閉止水注漿,環間采用水泥漿”方案進行井筒環境滲流分析,采用Flac3D流固耦合模塊進行。采用實體單元模擬地層、襯砌和壁后注漿材料。考慮到對稱性,建立模型尺寸為25m×69m×360m,共計單元數量52080個。本構關系采用彈性模型。流體計算時采用各項同性滲流模型,并認為顆粒不可壓縮,即取Biot系數α=1。由于隧道通過地層水源補給充足,認為隧道的開挖為飽和滲流問題,取飽和度S=1。其他計算參數根據地勘報告結合工程經驗取值,見表1。

表1 地層與結構材料參數取值

由于斜井工程的擾動屬性主要是流體,在數值模擬時,采用兩步求解法:首先設置靜水場,計算自重及開挖的應力場變化,然后同時打開滲流場和巖土體自重應力場,計算工作面處的涌水量。整個計算分為7步掘進,每次進尺為48m,其中包括30環環間采用水泥漿及2環快速凝結雙液漿。模型示意圖見圖3。

圖3 環境滲流計算模型示意圖

通過分析,隨著斜井盾構的掘進,整個地層的孔隙水壓與滲流場逐漸發生變化。斜井掘進過程中孔隙水壓分布較為穩定,除少數區域出現超孔隙水壓之外,大多數區域均為正孔隙水壓。由于工作面應力的釋放,工作面處的孔隙水壓極小,從而導致了工作面涌水。斜井在明洞處的空隙水壓最小,越往下空隙水壓越大。從孔隙水壓等壓線的分布情況可以看出,等壓線朝著斜井方向傾斜,這說明地下水正朝著斜井方向涌出。斜井盾構的掘進,導致整個地層的滲流場發生變化,滲流朝著隧道方向進行。

4 結論

以神華神東補連塔煤礦斜井工程為例,針對管片自防水、管片間密封墊防水及管片壁后填充進行研究,得出如下幾個結論:

(1)通過對管片參數進行設計,能夠達到依靠管片自身防水的目的;

(2)以“堵水限排方式”為例,講述了管片襯砌應對高水壓的三種主要方式;

(3)提出了分段隔水的設計思想,研究確定了壁后回填方法、封堵環化學漿環向封堵施工方法及其技術參數。綜合處置措施下可提高斜井系統的防水能力,把水害降至最低。

[1]游龍飛.越江盾構隧道的防滲止水設計研究[J].鐵道標準設計,2010,7:106~110.

[2]南 洋.成都地鐵三號線工程封頂塊點位對盾構隧道質量的探討[J].建材發展導向(下),2015,9:277.

[3]鄭 俊.高水壓鐵路隧道泄水式管片襯砌流固耦合研究[D].成都:西南交通大學,2010.

[4]吳占瑞.錨桿支護參數對巷道圍巖變形的控制作用分析[J].鐵道建筑技術,2015,5:69~73.

[5]王明華.煤礦斜井高壓富水TBM掘進技術研究[J].鐵道建筑技術,2015,5:63~64,73.

[6]夏定光.豆礫石回填與灌漿技術探索[J].現代隧道技術,2002,1:20~24.

[7]蔣先和.淺談煤礦斜井TBM工法施工防、排水處置技術[J].低碳世界,2014,23:201~202.

[8]王黎明.鉆孔灌注樁樁端后注漿施工技術的應用[J].安徽建筑,2009,6:69~70.

[9]朱德開.喀斯特地貌路基巖溶整治綜合施工技術[J].建筑工程技術與設計,2015,10:279~280.

TD263.2

A

2095-2066(2016)35-0230-03

2016-11-26

楊俊哲(1964-),男,博士,教授級高工。