高轉速大負荷多級軸流壓氣機試驗排故分析與驗證

任飛,徐峰,張亞,劉志剛,向宏輝,蘇廷銘,夏聯

(中國燃氣渦輪研究院,四川江油621703)

高轉速大負荷多級軸流壓氣機試驗排故分析與驗證

任飛,徐峰,張亞,劉志剛,向宏輝,蘇廷銘,夏聯

(中國燃氣渦輪研究院,四川江油621703)

小型高速大負荷多級軸流式壓氣機設計中應用了多種先進技術,在其進行總性能參數錄取前的機械運行試驗中,試驗件第一級轉子葉片尖部出現多處裂紋。分別對試驗現象和結構強度進行分析研究,得出葉片裂紋主要是由于葉片受激勵后發生共振致使葉片出現高周疲勞所致。根據故障原因,對該型壓氣機試驗件結構設計方案進行優化,并對優化試驗件的總性能參數進行試驗錄取。結果表明,優化后的壓氣機試驗件運行狀態良好,且各項總性能指標表現優異,優化措施可行有效。

航空發動機;高速軸流壓氣機;葉片裂紋;排故;試驗驗證;共振頻率;高周疲勞

1 引言

小型渦噴/渦扇發動機不但可作為靶機、小型無人機、巡航導彈等航空器的動力裝置,而且通過改型還可成為非航動力裝置,在船舶、戰車、發電等行業發揮作用。目前,小型渦噴/渦扇發動機研制面臨的技術難題,主要有新型高效高增壓比壓氣機設計、高效燃燒室火焰穩定技術、高溫高效渦輪設計、超高速轉子研制以及新材料、整體加工技術等[1-3]。為滿足小型航空發動機的使用需求,國內外均對小流量、高轉速小型壓氣機設計做了大量研究,并通過試驗手段對其進行了性能測試和結構驗證。本文以一臺新型多級軸流式壓氣機作為研究平臺,在其進行總性能參數錄取前的機械運行試驗中,發現試驗件第一級轉子葉片尖部出現多處裂紋。通過相關故障分析,對壓氣機氣動、結構設計進行了優化,并對優化后的試驗件總性能參數進行了錄取。

2 試驗件及試驗方案

該新型多級軸流壓氣機試驗件主要由進氣機匣組件、靜子組件、轉子組件、排氣機匣組件及輔助支撐組件組成。壓氣機靜子組件機匣共四級,均為整環結構。第一~第三級靜子整流器為分段扇形塊結構,采用T型結構與機匣連接;第四級靜子整流器為整環形式,直接與后測量機匣相連。轉子組件由四級整體葉盤、篦齒盤及后軸頸組成。其中傳動軸組件為三支點結構,為優化試驗運行過程中試驗件軸向力的傳遞路徑,將其中支點作為主承力支點。

試驗在某單多級壓氣機試驗器上完成。該試驗器為敞開節流式壓氣機試驗器,承擔過多個型號的壓氣機試驗任務,運行狀態良好。試驗過程中,該試驗器由一臺3 200 kW的同步電機驅動,變頻無級調速,并通過設備傳動軸系進行兩級增速,最高運行轉速45 000 r/min;流量范圍0.5~40.0 kg/s。

數據測試系統主要由計算機、DSA電子掃描測壓儀、VXI數據采集系統、溫度參考接點箱、正負壓浮球壓力校準裝置、尼高力系統、打印機等組成,在計算機控制下可自動完成數據采集、校準、實時處理,以及屏幕顯示、制表、作圖、打印和磁盤存儲試驗數據等功能。

進口總溫、總壓通過安裝在進口穩壓箱內的4支鉑電阻和4支總壓探針測量,出口總溫、總壓通過出口測量截面上的5支總溫、總壓復合探針測量。同時,在出口測量截面布置脈動總壓、脈動靜壓測點,以監視試驗件內部的氣動狀態,防止其進入深度喘振,并在試驗件前支點和中支點截面處安裝振動傳感器(垂直、水平各一處)。

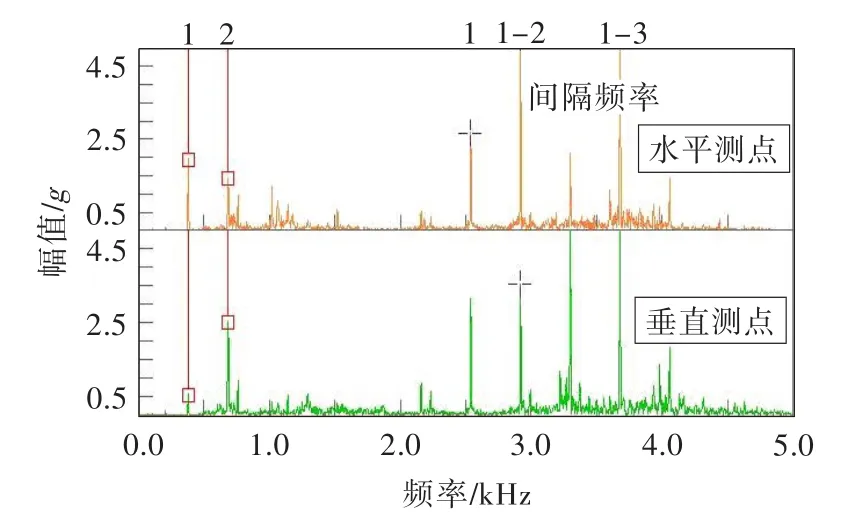

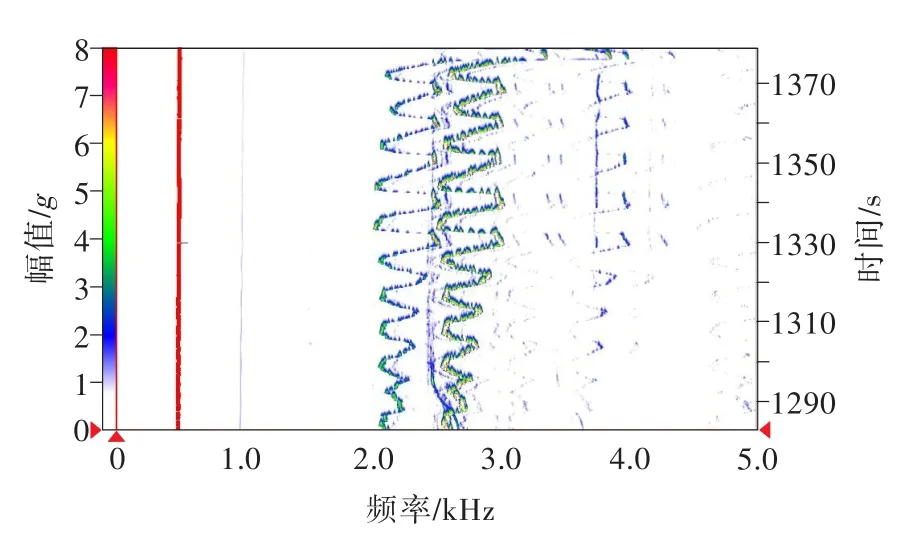

3 試驗故障分析與處理

壓氣機性能錄取試驗前,試驗件先進行了全轉速范圍內的機械運行試驗,以考核試驗件轉子系統和結構設計的運行情況。在機械運行試驗過程中,試驗件運行至某一工作轉速時,試驗件前支點(水平、垂直兩測點)出現5.6倍頻、6.6倍頻、7.6倍頻等頻率振動,同時頻率成分出現不穩定波動現象,試驗停止。圖1為該轉速下試驗件前支點振動FFT圖譜,圖2為該轉速下試驗件前支點振動瀑布圖。從瀑布圖中可以看出,振動的主要能量為基頻和各個間隔頻率。針對振動頻譜中各特征頻率進行分析后,初步判定是試驗件轉子系統出現了轉動平衡失穩[4]。對試驗設備和試驗件進行全面檢查,發現試驗件第一級整體葉盤多個葉片出現裂紋,裂紋長度約10 mm(圖3)。

圖1 試驗件前支點振動FFT圖譜Fig.1 Vibration FFT plot of the front fulcrum

圖2 前支點振動瀑布圖Fig.2 Vibration waterfall plot of the front fulcrum

圖3 葉片尖部裂紋照片Fig.3 The crack on the blade tip

分解檢查試驗件,針對試驗件第一級葉盤葉片裂紋進行失效分析,發現葉片開裂源區無加工缺陷,無夾雜等冶金缺陷,未見明顯腐蝕特征。同時,從葉片裂紋的位置和特征看,疲勞裂紋從葉片尖部起源,其產生與葉片所受的離心力負荷關系不大,應與葉片所受的氣動力和激振有關。另外,根據葉片裂紋的擴展速率可知,疲勞裂紋正處于穩定擴展期,且擴展區經歷循環周次較少。同時,結合斷口形貌特征推斷,葉片可能是進入高氣動負荷狀態后產生的疲勞裂紋,屬于高周疲勞裂紋。

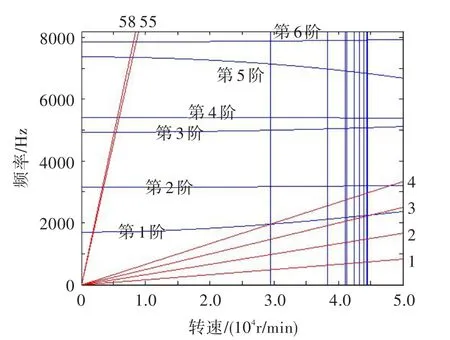

根據葉片破裂情況并結合試驗件設計的具體結構進行分析,判斷造成葉片破裂的原因主要是:葉片數與進氣機匣支板數存在整數倍關系(進氣支板數4,葉盤葉片數16),從而導致來流激振頻率與該級轉子的通過頻率耦合;該級整體葉盤在氣動設計時,葉尖的氣動負荷過高;試驗件傳動組件前支點傳遞的振動能量較大;該級整體葉盤的低階臨界頻率與來流激振頻率在試驗件工作轉速耦合。圖4為葉盤的共振轉速圖,可見4倍激勵頻率會在試驗件工作轉速區誘發一級葉盤的一階共振。

圖4 葉盤共振轉速圖Fig.4 The resonance speed plot of the blade disk

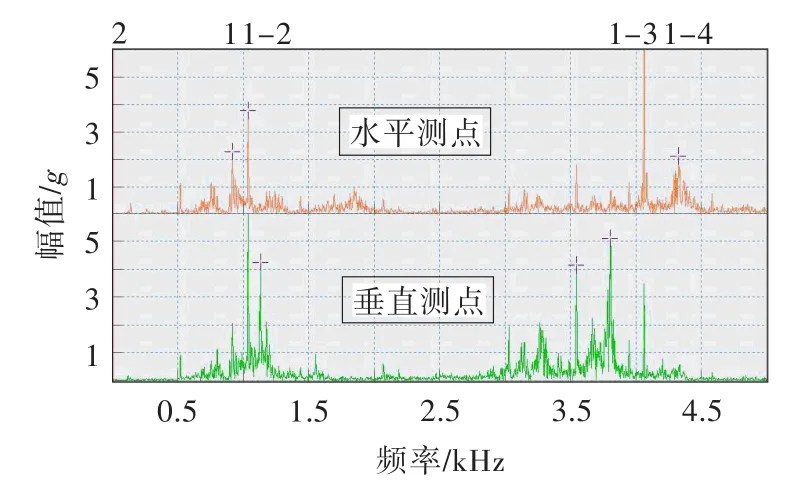

針對上述故障原因,對試驗件進行優化設計。試驗件進口支板由4個減少為3個;重新設計第一級葉盤,降低其葉尖氣動負荷;在試驗件前支點處增加鼠籠結構(圖5),并對擠壓油膜間隙進行設計,使其在試驗件臨界轉速區和高周疲勞狀態下滿足運行要求,優化試驗件傳動組件的工作狀態[5]。試驗件完成結構優化、加工后,重新進行了機械運行考核試驗。試驗過程中,試驗件除在臨界轉速區振動能量略大外,其余轉速區運行良好,并未出現異常現象,機械運行考核通過。圖6為優化壓氣機試驗件臨界轉速區前支點振動FFT圖,可見試驗件基頻較小,二倍頻略大,其余均為高頻成分振動能量,可忽略不計。

4 總性能參數錄取

該試驗件完成機械運行試驗后,對其進行總性能參數錄取。本文選取一臺相同流量等級壓氣機(下文簡稱參考壓氣機)的總性能數據與其對比,參考壓氣機試驗件的設計參數與優化壓氣機試驗件的設計指標基本一致。同時,對比數據選自于兩臺壓氣機最具有代表性的高轉速區。

圖5 鼠籠結構示意圖Fig.5 Sketch of squirrel type structure

圖6 優化壓氣機試驗件臨界轉速區前支點振動FFT圖Fig.6 Vibration FFT plot of the front fulcrum of the optimized structure in the critical speed range

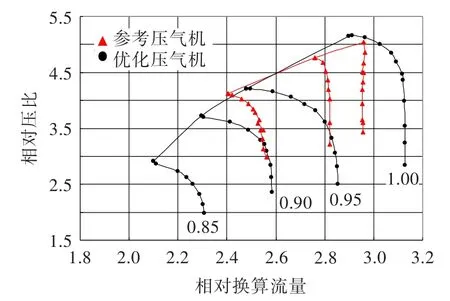

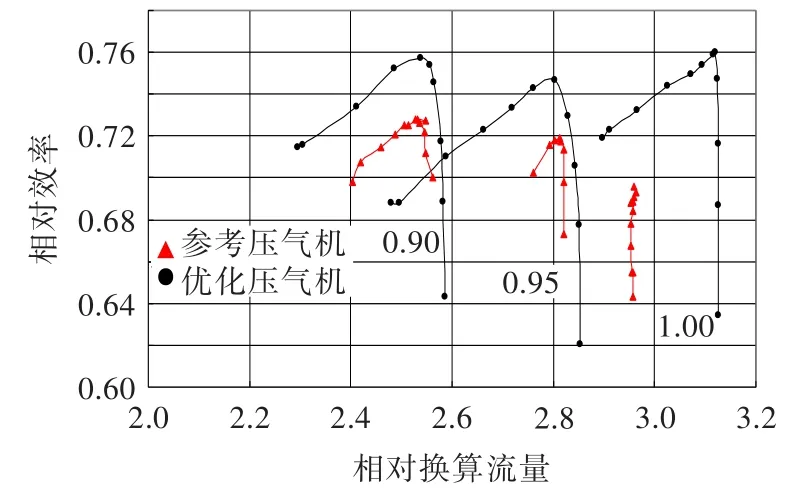

圖7、圖8分別為該試驗件的壓比-流量、效率-流量特性曲線。由圖7可看出,優化壓氣機的特性曲線較參考壓氣機平滑規整,且在相對換算轉速1.0時,優化壓氣機的流量較參考壓氣機高出約10%,說明優化壓氣機在工作狀態下內部流場的流通狀態較好。同時,根據試驗數據分析,優化壓氣機在高轉速區的穩定裕度較參考壓氣機高出約5%。由圖8可知,優化壓氣機的效率明顯比參考壓氣機高,約提高3.5個百分點,為發動機在巡航條件下降低油耗獲得更長時間續航提供了有力保障。同時,經過對試驗數據和設計指標的綜合評估,優化壓氣機的性能已達到并部分優于原設計要求。

圖7 壓比-流量特性曲線Fig.7 The characteristic curve of pressure ratio and flow rate

圖8 效率-流量特性曲線Fig.8 The characteristic curve of efficiency and flow rate

5 結論

在該型壓氣機進行總性能參數錄取前的機械運行試驗中,其試驗件第一級轉子葉片尖部出現多處裂紋故障,經過細致分析準確判斷出故障主要是由于葉片受激勵后發生共振致使葉片出現高周疲勞所致。根據故障原因,對試驗件進行結構優化:試驗件進口支板由4個減少為3個,重新設計第一級葉盤,在試驗件前支點處增加鼠籠結構,并對擠壓油膜間隙進行設計。對優化后的壓氣機試驗件進行總性能參數錄取試驗,其總性能參數優異,符合設計要求,且該轉子系統運行可靠、平穩,表明該故障分析方法和改進設計可行、有效。此次排故進一步探索了葉片裂紋故障分析方法,豐富了高轉速轉子設計經驗,為今后高速無人機用動力研制儲備了設計經驗和寶貴的試驗數據。

[1]田寶林.世界無人機和巡航導彈用發動機發展概況[J].航空發動機,2003,29(4):51—54.

[2]崔之華.小燃氣輪機——燃氣輪機的一個特殊領域[J].國際航空,1986,(3):34.

[3]Frank B J.Analysis and characterization of compressor stall precursor signals in forward and after swept high speed compressors[D].Ohio:Air Force Inst.of Tech.,Wright-Patterson AFB,1993.

[4]梁屈生,何正嘉.機械故障診斷學[M].上海:上海科學技術出版社,1986.

[5]黎亮.彈支及擠壓油膜阻尼器在壓氣機試驗件上的應用[J].燃氣渦輪試驗與研究,1996,9(4):1—7.

Experimental troubleshooting analysis and verification study of a multi-stage axial-flow compressor with high speed and load

REN Fei,XUN Feng,ZHANG Ya,LIU Zhi-gang,XIANG Hong-hui,SU Ting-ming,XIA Lian

(China Gas Turbine Establishment,Jiangyou 621703,China)

Multiform advanced technologies were applied to the design of a multi-stage axial flow compressor,overall performance experiment was carried out for verification,and several cracks were found at the first stage rotor blade tip.The phenomena and structure intensity were analyzed and explored in the troubleshooting phase.Finally it was concluded that the crack was mainly caused by high cycle fatigue due to the blade resonant vibration.After then this compressor structure design was optimized to record overall performance parameters.It can be seen from the test results that after structure optimization the running state of the compressor is good and all index show its performance is excellent,proving that the optimization is feasible and effective.

aero-engine;high speed axial-flow compressor;blade crack;troubleshooting;experiment verification;resonant frequency;high cycle fatigue

V263.6

A

1672-2620(2016)06-0030-04

2015-08-12;

2015-11-25

任飛(1986-),男,滿族,遼寧本溪人,工程師,主要從事壓氣機試驗技術研究。