基于Plant Simulation的SPS物流模式可行性分析

任運通

(1.同濟大學 機械與能源工程學院,上海 201804;2.浙江吉利汽車有限公司,浙江 寧波 315800)

基于Plant Simulation的SPS物流模式可行性分析

任運通1,2

(1.同濟大學 機械與能源工程學院,上海 201804;2.浙江吉利汽車有限公司,浙江 寧波 315800)

汽車企業小批量、多品種的戰略符合當前的市場需求,但也使得主機廠線邊物料不斷增加,錯裝、漏裝及停線時有發生,給正常生產、訂單交付造成極大影響。為了解決上述問題,當前越來越多的汽車企業通過導入SPS物流供線模式進行物流改善,而前期的可行性分析將為最終導入提供決策依據因而成為企業的重要課題。以G汽車制造企業的總裝車間動力合成線改造以及SPS物流供線模式導入為例,運用Plant Simulation仿真建模,分析與評估導入后的運行狀態,并以此為實際改造提供決策依據。

Plant Simulation;SPS;可行性分析

1 引言

汽車企業生產線受現場隨機因素影響較大,各部門、各工序之間工藝要求不同,具有離散性,而傳統方法往往依靠人工經驗對生產線設計進行優化,實際生產中再進行驗證調試。由于理論依據及系統性分析的缺失使得實際效果不如預期且每一次驗證需付出實際成本。系統仿真是用模型來研究對象系統的方法,通過對模型的實驗來達到研究實際系統或尚未建立的系統的目的。目前PlantSimulation,Flexsim等眾多仿真軟件逐步應用于汽車生產線,仿真技術日益成為汽車企業解決和分析問題的重要工具。該類軟件均采用了面向對象的方法來建立仿真模型,并可以進行系統數據統計與仿真模型優化,模型的動態顯示也便于決策者更直觀地對生產線的各個環節實施跟蹤分析以達到找出系統瓶頸、提高生產效率、縮短生產周期的目的。

2 仿真實例概況

G汽車公司是以市場為導向的生產線柔性改造的典型案例,該公司生產兩款車型,Z與D兩款車型混流裝配,物流供線采取看板供線模式。由于混流裝配后車型、配置、顏色的增加,生產線線邊物料不斷增加,裝配工活動空間越來越小而物料搬運的次數與距離不斷增加,物料配送出錯率增大,錯裝、漏裝及停線時有發生,給正常生產、訂單交付造成極大影響。為了解決上述問題,G公司準備實施SPS(Set Part Supply)物流供線模式。本文通過仿真軟件對總裝車間動力合成線原有的看板供線模式及準備導入的SPS供線模式進行了仿真建模,對模型輸出數據進行分析。可以看到SPS模式的實施可削減工時損失,達到在相同資源配置前提下產能的提升、物流量的減少以及設備利用率的提升,初步驗證了其預期效果及可行性。

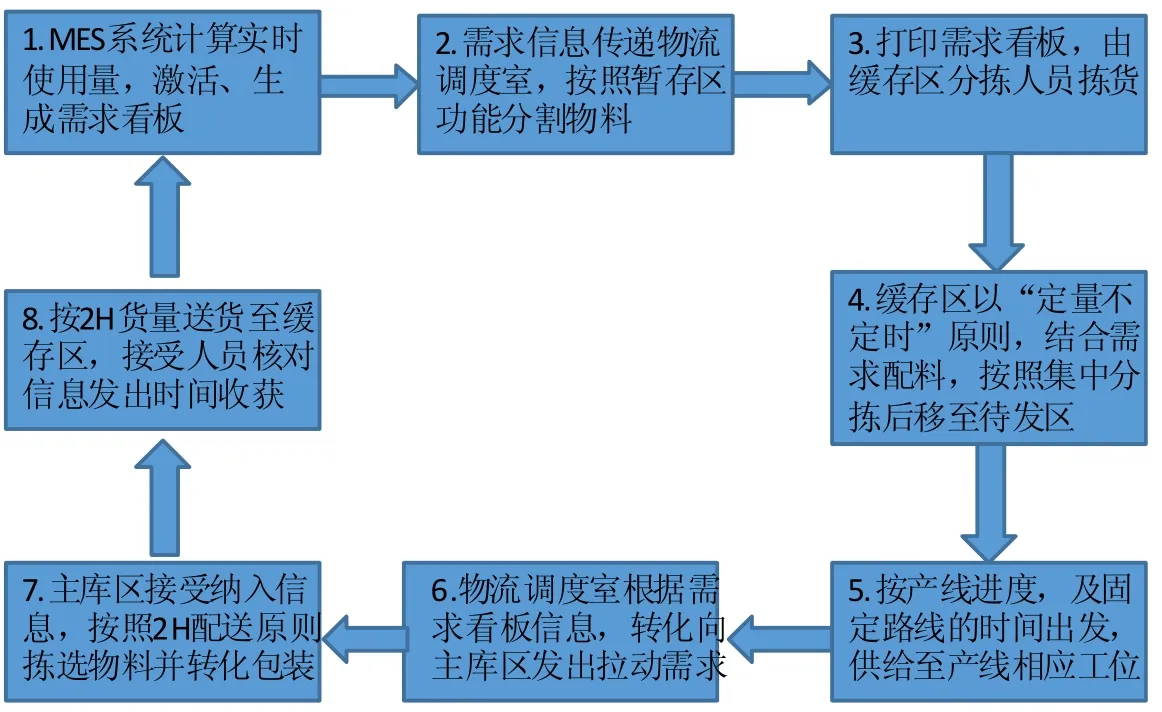

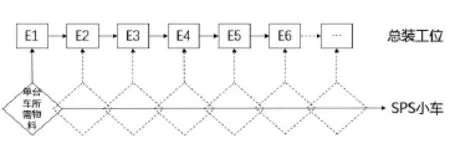

圖1 看板供線模式操作流程

汽車裝配線的兩種物流供線模式如下:

(1)看板供線模式。看板供線是指供料人員根據生產線看板需求,將所需零部件按收容器具數量送至生產線的一種配送模式。不考慮物料與產品的對應關系,只是將產品需要的零部件按照組裝工位需求的類別全部配送至生產線,差異性的零部件由組裝人員按照配置的要求來選擇對應的零部件。操作流程圖如圖1所示。

(2)SPS供線模式。SPS(Set Parts Supply)零部件成套供應是向生產線單臺份成套供料的一種零部件配送方式,操作流程如圖2所示。

相比看板供線模式,SPS供線模式在生產線防錯、減少線邊占用面積、提高生產效率等方面有較直觀的優勢。但對于實際案例,需要進行仿真驗證,從數據上分析利弊。

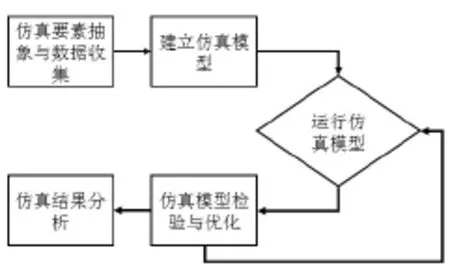

3 仿真驗證流程及系統建模

對動力合成線進行仿真分析,擬定流程如圖3所示。

3.1 仿真要素抽象與過程數據采集

在明確本文仿真實例基本概況后,需要根據仿真分析目標的要求對真實系統的要素抽象簡化。在本文實例中仿真要素抽象即動力合成線各類實體的屬性。主要包括:①物流量:本文簡化為搬運量和搬運距離的乘積;②生產周期:按12h/d標準設定生產時間;③工時測定:工時進行現場多次測定并進行初步處理后,擬合成隨機分布函數;④線邊暫存區:物料經叉車或牽引車配送至線邊儲位(通過對象Placebuffer表示,移動中的物料將設置在空閑單元);⑤物流車輛配送路徑。根據仿真目標的要求還需采集仿真過程產生的數據,作為決策的參考。本實例中主要包括:①混流生產的Z、D車型月產量(初始值為零);②設備平均利用率。

圖3 仿真驗證流程

3.2 仿真系統建模

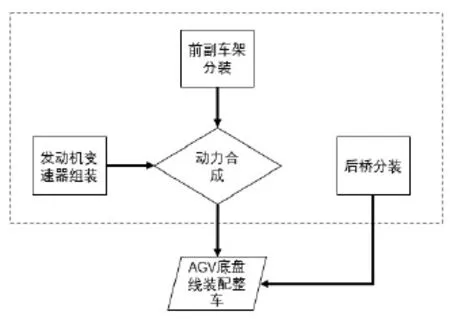

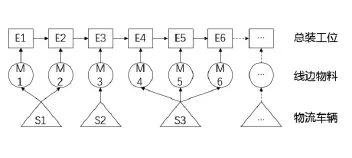

根據仿真要素抽象與數據采集,將動力合成線的基本信息利用Plant Simulation中的實例資源逐一對應,設置系統邏輯結構,最終建立現有仿真模型。動力合成線裝配過程是以發動機、變速器為裝配基體,傳動鏈帶動分裝臺以一定速度移動并按既定的路徑完成方向移動,最終完成對前副車架、后橋的分總成,各分裝線上的基本單元是工位,其作業時間滿足一定的生產節拍要求以避免其他工位上任務堆積或工時流失。根據物流量的大小及對總體布局的影響程度,選擇對發動機分裝、前副車架分裝及后橋分分別建立子模型,嵌套在整個仿真主模型內。結構關系如圖4所示。

圖4 仿真模型結構關系圖

為減少模型復雜程度并快速找出優化方案,在不影響仿真結果前提下對模型中運行規則進行了以下簡化與假設:①線邊暫存區物料充足;②物料在各工位裝配過程中的輸送時間忽略不計;③生產線工作前,各工位狀態為空;④模型未加入設備故障維修時間;⑤各工位工時取均值而不考慮隨機分布狀況。

(1)原動力合成線及線邊物流仿真,如圖5所示。

圖5 原動力合成線及線邊物流仿真邏輯圖

(2)導入SPS物流供線模式后動力合成線仿真,如圖6所示。

圖6 導入SPS物流供線模式后動力合成線仿真邏輯圖

通過對車間的原有設施及物料布局進行仿真模型建立并運行,再對生產線改造同時導入SPS物流供線模式后得到的結果建立新的仿真模型并重新運行,根據運行結果得出產能、物流量改變情況。從而為生產線實際改造及SPS物流模式導入提供可行性分析與決策依據。

4 仿真模型檢驗及結果分析

4.1 仿真模型檢驗

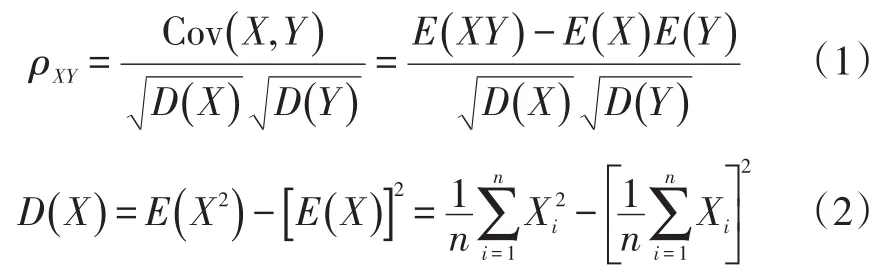

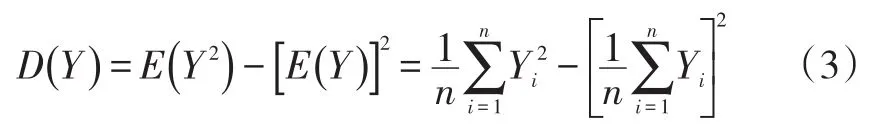

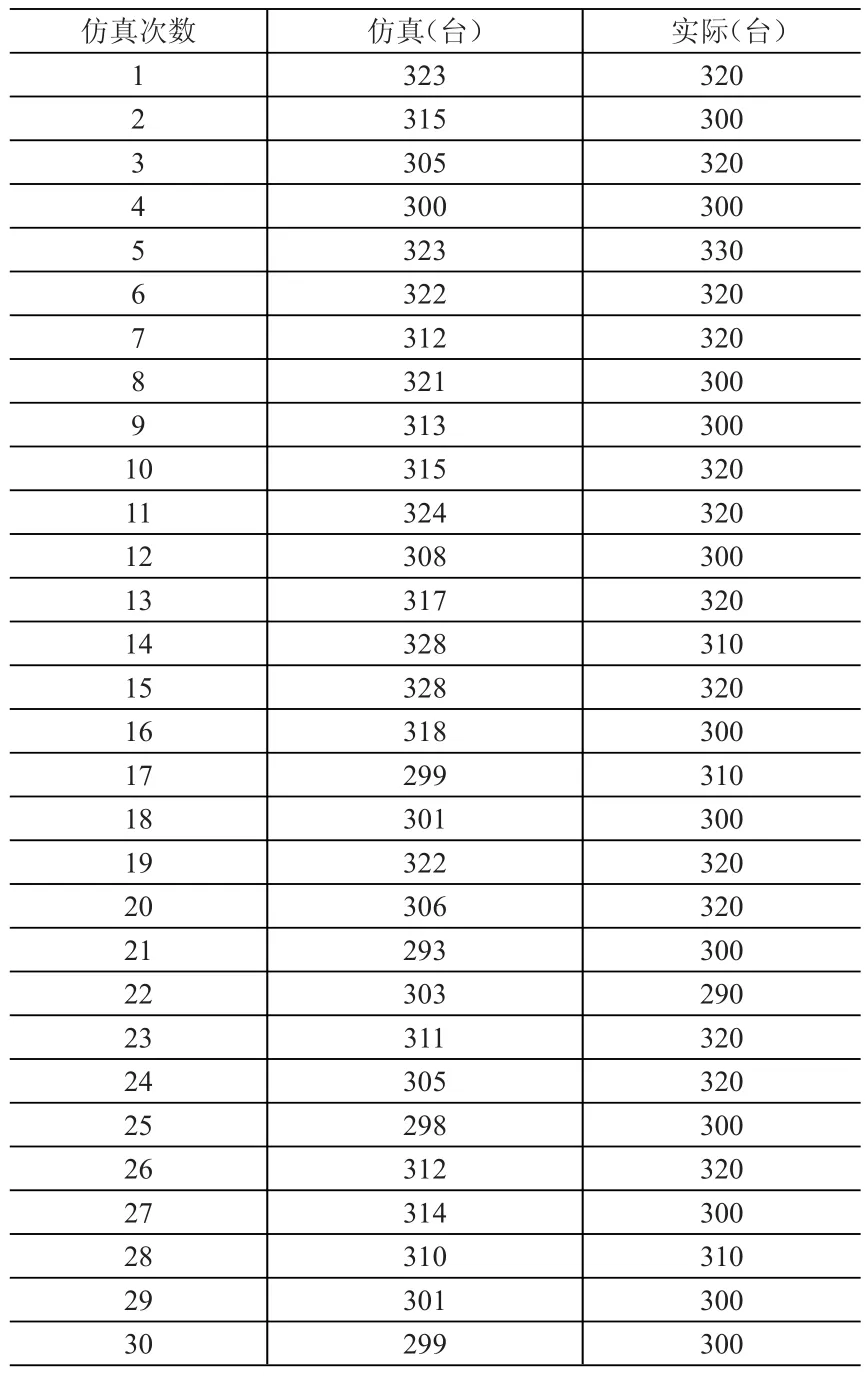

缺乏可信度的仿真模型可能導致錯誤的決策,因此檢驗模型自身的可信度至關重要。因受到隨機因素的影響,一次試驗所得到的結果無法保證其準確性與代表性,所以仿真實驗必須運行多次。本文通過模擬動力合成線運行狀態30次,采集模型中衡量指標(每日產量)與歷史真實數據作相關性分析,見表1,以此驗證本文所建立模型的可靠性。

表1 仿真與實際日產量數據對比

以X表示仿真模型得出的日產量,Y表示歷史實際生產日產量,使用上述公式檢驗得出標準差D(X)=26.854 367,D (Y)=23.256 572;相關系數ρxy=0.492 662,根據相關系數檢定表,自由度n-2=28。根據1%危險率得出rα(1%)= 0.463,ρxy=0.493>rα(1%)=0.463,X與Y屬正相關,驗證了仿真模型有效可靠。

4.2 仿真結果分析

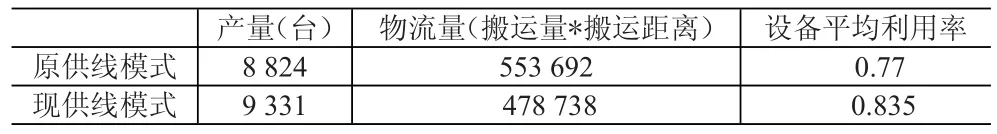

本文前后兩個仿真模型均采用相對時間模式設定運行時間30d,完成后采集各項關鍵指標數據見表2。

表2 仿真前后數據對比

通過上述仿真結果數據分析可以看到,對動力合成線導入SPS物流供線模式后,生產線平衡率從85.56%提升到92.78%,從而削減了工時損失。其它各項指標也得到了不同程度的提高,包括線邊空間大幅增加;縮短物料揀選拿取距離,減少工位走動浪費;物流車輛路線實現統一并縮短,有效降低物流量。

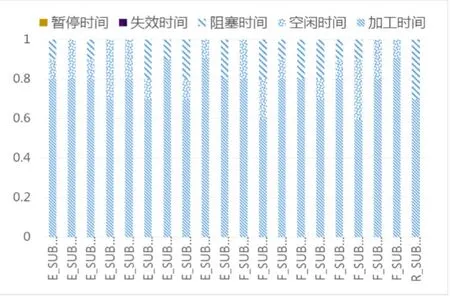

圖7 SPS導入前各工位運行狀況

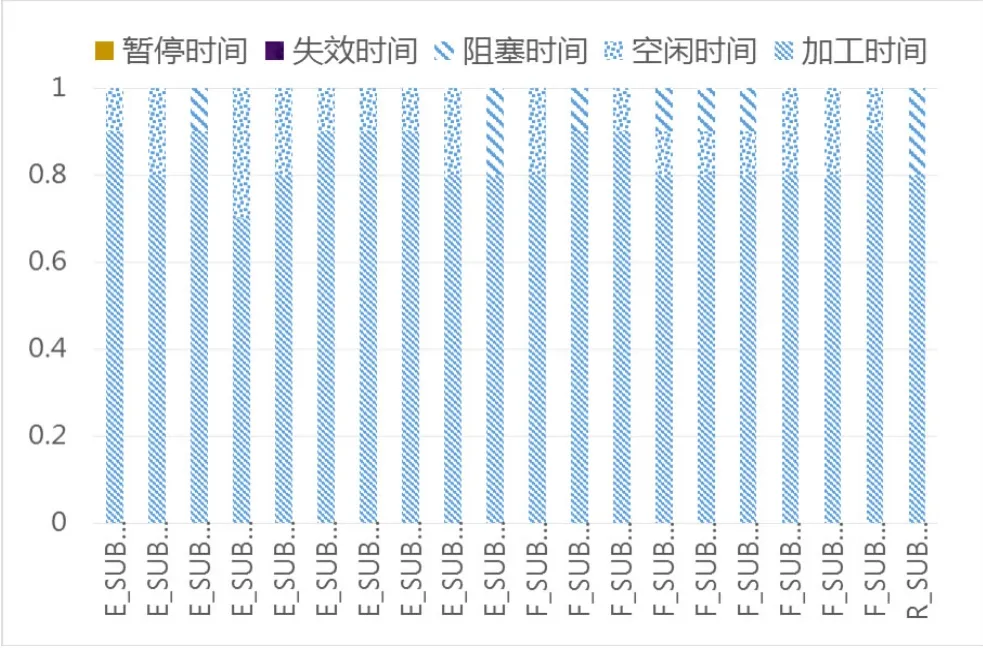

圖8 SPS導入后各工位運行狀況

5 結論

仿真結果表明,汽車總裝生產車間混流生產采用SPS供線模式進行物流系統改善是可行的,同時采用仿真建模驗證方案可行性具有方便快捷、成本較低以及與實際情況結合程度高等優點。在汽車行業內同類并線項目中具有一定程度的參考價值。

[1]周金平.生產系統仿真:Plant Simulation應用教程[M].北京:電子工業出版社,2011.

[2]秦天寶,周向陽.實用系統仿真建模與分析:使用Flexsim[M].北京:清華大學出版社,2013.

[3](美)Fred E.Meyers,Matthew P.Stephens,著,蔡臨寧,譯.制造設施設計和物料搬運[M].北京:清華大學出版社,2006.

[4]朱陽兵,劉云鵬,趙磊.SPS物流技術在汽車生產中的應用[J].機械制造,2015,53(3):80-84.

[5]鄭國榮,龐振澤,江祿曉.汽車總裝車間SPS實施運行探討[J].硅谷,2013,(12).

Feasibility Analysis of SPS Logistics Mode Based on Plant Simulation

Ren Yuntong1,2

(1.School of Mechanical&Energy Engineering,Tongji University,Shanghai 201804; 2.Zhejiang Geely Automobile Co.,Ltd.,Ningbo 315800,China)

The small-batch and multi-variety strategy currently popular with the carmakers fits well with the market demand.However it also brings a lot of pressure on the normal production and order delivery of these enterprises.In this paper,in view of such situation,we found that more and more car manufacturers had introduced the SPS mode to improve their logistics system.Next,in the empirical case of a car-making enterprise G,we simulated the reengineering of its production line and the introduction of the SPS mode,and analyzed the operational status of the production line after the introduction,which hopefully could be of practical referential value to the enterprise decision-makers.

Plant Simulation;SPS;feasibility analysis

F253.9

A

1005-152X(2016)11-0094-04

10.3969/j.issn.1005-152X.2016.11.021

2016-10-08

任運通(1986-),男,碩士,浙江吉利汽車有限公司生產物流部副部長,研究方向:生產與物流管理、工業工程、精益生產。