乙烯裂解爐管抗結焦氧化物的研究

郟景省,王紅霞,王申祥,王國清

(中國石化 北京化工研究院,北京 100013)

乙烯裂解爐管抗結焦氧化物的研究

郟景省,王紅霞,王申祥,王國清

(中國石化 北京化工研究院,北京 100013)

采用速熱分解法制備了多種氧化物,并考察了氧化物催化焦炭和水蒸氣發生氣化反應的能力。采用熱重分析儀、紅外分析儀和濕式流量計,得到了反應過程中試樣的質量變化和反應的焦炭量,篩選出具有良好的催化焦炭和水蒸氣發生氣化反應的氧化物BaCe0.8Y0.2O3,并對其進行了XRD和XPS表征。多次循環實驗結果表明,BaCe0.8Y0.2O3具有良好的穩定性,且多次反應后BaCe0.8Y0.2O3的晶型和元素價態變化不大。在以乙烷為原料的壓片結焦評價實驗中,BaCe0.8Y0.2O3氧化物壓片只有少量結焦,抗結焦性能較好。

抗結焦氧化物;BaCe0.8Y0.2O3;抑制結焦;乙烯裂解爐管

管式裂解爐輻射段爐管結焦是乙烯生產中的一大技術難題。結焦會增加爐管熱阻、降低傳熱系數,在同樣的裂解爐管出口溫度下,就需要更高的壁溫,使燃料消耗增加,并出現爐管滲碳和局部過熱現象,縮短爐管的壽命。結焦還會縮短裂解爐的運行周期,燒焦過程占用生產時間,消耗大量燃料;而且厚厚的結焦層會使裂解爐管內的流體壓降增加,降低烯烴收率,同時爐管內徑變小,乙烯裝置的處理量減少,結焦嚴重時會堵塞爐管,使乙烯裝置被迫停車。

在裂解爐管內表面制備惰性抗結焦涂層[1-24],能降低爐管內壁Fe和Ni的催化活性,減少摩擦系數,有效防止結焦前體的黏附,從而減緩整個結焦過程。通過等離子噴涂、熱濺射[1-3]、高溫燒結[4-6]、氣氛處理[7-10]、化學氣相沉積[11-24]等方法在爐管內表面形成一層或多層力學性能和熱穩定性能俱佳的保護層(如Al2O3,Cr2O3,SiO2,MnCr2O4等),可有效延長裂解爐的運行周期。但上述涂層為惰性氧化物,主要減少裂解過程中的催化結焦,對減少自由基結焦和縮聚結焦的作用不大。為了達到更好的抑制結焦效果,本課題組希望找到一種氧化物,既能減少裂解過程中的催化結焦,又能催化焦炭和水蒸氣反應生成CO和CO2,即將其涂覆到裂解爐管內表面后,可同時減少裂解過程中的催化結焦、自由基結焦和縮聚結焦。

本工作通過速熱分解法制備了一系列氧化物(BaCe0.8Y0.2O3,Mn2CrO4,MnCr2O4,Al2O3,NiO,FeOx,MnOx),評價了氧化物催化焦炭與水蒸氣發生氣化反應的能力,并通過乙烷裂解結焦實驗考察了氧化物的抗結焦性能。

1 實驗部分

1.1 氧化物的制備

采用速熱分解法,將燃燒劑氨基乙酸C2H5NO2、欲制備的氧化物的硝酸鹽溶解在去離子水中,在70 ℃下加熱并磁力攪拌1 h后迅速放入500℃的馬弗爐中焙燒2 h,再在1 100 ℃下焙燒2 h除去剩余碳,得到所制備的氧化物。

1.2 氧化物催化能力的評價

將300 mg氧化物和30 mg焦炭混合均勻后放入Thermo Cahn公司的VersaTherm TGA型熱重分析儀的吊籃中,通入97.7%(φ)He-2.3%(φ)水蒸氣的混合氣,在400~950 ℃范圍內程序升溫,觀測氧化物和焦炭混合物總質量的變化(即試樣的質量變化);用Siemens公司的ULTRAMAT 23型紅外分析儀檢測出口氣中CO的體積分數(φ1)和CO2的體積分數(φ2),并用濕式流量計(濕式流量計的出口溫度為25 ℃、壓力為0.1 MPa)測量出口氣體的體積(V,L),根據式(1)計算反應的焦炭量(m,g):

1.3 壓片結焦評價實驗

將氧化物壓片懸掛在熱重分析儀中,通入1.4%(φ)水蒸氣、2%(φ)乙烷、N2為平衡氣的混合氣,在從室溫到950 ℃的范圍內程序升溫,觀測試樣的變化,分析氧化物壓片表面的元素組成。

1.4 表征方法

采用Thermo VG公司的Sigma Probe X射線光電子能譜儀測試氧化物粉體中表面元素的組成、相對含量及結合能;采用Bruker AXS公司的D8 Advance型X射線衍射儀確定氧化物粉體的晶相結構;采用EDAX公司的Vantege ESI型數字X射線顯微分析儀分析氧化物壓片表面的元素組成。

2 結果與討論

2.1 不同氧化物的催化性能

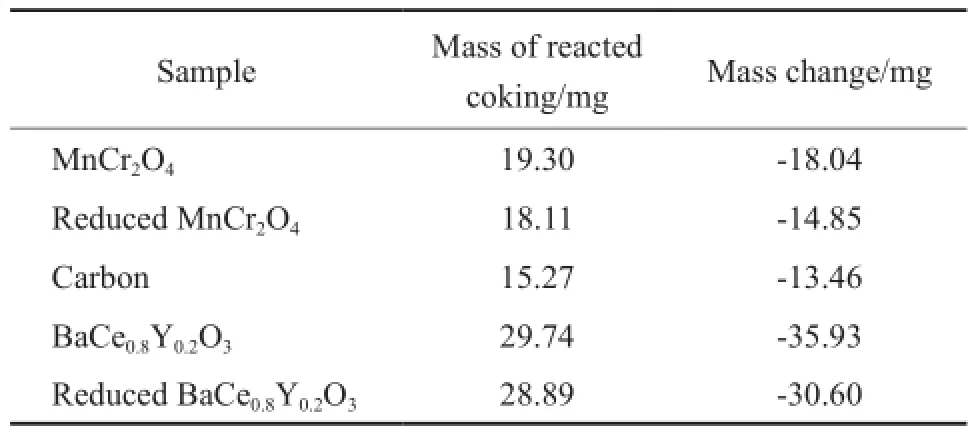

比較不同氧化物的催化性能,以330 mg純碳粉作空白實驗,以便進行對比。不同氧化物體系中CO和CO2含量隨反應溫度的變化見圖1、反應的焦炭量及試樣的質量變化見表1。根據反應過程中CO和CO2含量隨反應溫度的變化趨勢、反應的焦炭量和試樣的質量減少量,可將氧化物分為3類:

1)BaCe0.8Y0.2O3和焦炭混合物的質量減少量和反應的焦炭量均接近30 mg,在低溫區間(600~700℃)就可以觀察到明顯的CO和CO2信號,反應完成后混合物中基本沒有焦炭殘留,表現為原氧化物的顏色。這說明該氧化物具有良好的熱穩定性,且可以促進焦炭和水蒸氣發生反應(與純碳粉試樣相比)。

2)Al2O3和MnCr2O4兩種氧化物與焦炭混合物的質量減少量、反應的焦炭量均小于30 mg,CO和CO2含量隨溫度的變化曲線與空白實驗相差不大,表明Al2O3和MnCr2O4催化焦炭和水蒸氣反應的能力不強。

3)NiO、FeOx、MnOx和焦炭的混合物的質量減少量遠大于所加入的焦炭質量(30 mg),但反應的焦炭量卻沒有達到30 mg,且在高溫區才發現有CO和CO2產生,反應后氧化物由粉末狀變成結實的塊狀。這說明升溫過程中氧化物和焦炭在高溫區發生了還原反應,金屬氧化物被還原成金屬單質或低價氧化物。

圖1 不同氧化物體系中CO和CO2含量隨反應溫度的變化Fig.1 Changes of CO2and CO contents in diferent oxide systems with reaction temperature.□ BaCe0.8Y0.2O3;○ MnCr2O4;△ Al2O3;● Carbon;★ NiO;■ FeOx;◇ MnOx

表1 不同氧化物體系中反應的焦炭量及試樣的質量變化Table 1 Mass of reacted coking and change of sample mass in the diferent oxide systems

2.2 氧化物還原后的性能

2.2.1 氧化物還原后的催化性能

由于含鈰和錳的氧化物與焦炭混合后,在升溫過程中氧化物中的氧可能會與炭反應,導致鈰和錳的價態降低或被還原,而不是它們本身促進炭和水發生反應。為了消除氧化物中鈰和錳變價因素的影響,先將BaCe0.8Y0.2O3和MnCr2O4在氫氣氣氛、950 ℃下還原2 h,然后再與焦炭混合,進行催化反應。還原后氧化物體系中CO和CO2的含量隨反應溫度的變化見圖2,反應的焦炭量及試樣的質量變化見表2。

由圖2和表2可看出,與未經還原的氧化物相比,經氫氣還原后的BaCe0.8Y0.2O3和MnCr2O4在反應過程中所消耗的焦炭量均略有減少,且還原后的MnCr2O4與純炭相比,CO和CO2信號幾乎重合。但還原后的BaCe0.8Y0.2O3仍能消耗約30 mg焦炭,且650 ℃后CO和CO2含量明顯增加,這說明未還原的BaCe0.8Y0.2O3和MnCr2O4中的鈰和錳確實因變價還原而使混合物中的少量焦炭氣化,可忽略不計,但還原后的 BaCe0.8Y0.2O3仍能很好地催化焦炭和水蒸氣發生氣化反應。

圖2 還原后氧化物體系中CO和CO2的含量隨反應溫度的變化Fig.2 Changes of CO and CO2contents in the reduced oxide systems with reaction temperature.□ BaCe0.8Y0.2O3;○ MnCr2O4;△ Reduced BaCe0.8Y0.2O3;▽ Reduced MnCr2O4;◇ Carbon

表2 還原后氧化物體系中反應的焦炭量及試樣的質量變化Table 2 Mass of reacted coking and change of the sample mass in the reduced oxide systems

2.2.2 BaCe0.8Y0.2O3的XRD表征結果

BaCe0.8Y0.2O3試樣的XRD譜圖見圖3。由圖 3可看出,在新鮮BaCe0.8Y0.2O3試樣的XRD譜圖中,主要顯示BaCeO3特征峰,并有少量的C2H5NO2衍射峰和明顯的BaCO3特征峰,這說明合成BaCe0.8Y0.2O3的過程中生成了一些BaCO3,同時殘存有少量的燃燒劑C2H5NO2;還原的BaCe0.8Y0.2O3試樣的XRD譜圖中,C2H5NO2衍射峰消失;而還原的BaCe0.8Y0.2O3經1次反應后,與還原的BaCe0.8Y0.2O3試樣相比,晶相未發生明顯變化。需要注意的是,由于還原的BaCe0.8Y0.2O3試樣是采用微量池進行XRD分析的,所以特征峰強度相對較弱,但晶相組成是準確的。

圖3 BaCe0.8Y0.2O3試樣的XRD譜圖Fig.3 XRD spectra of the BaCe0.8Y0.2O3samples.(a) Fresh BaCe0.8Y0.2O3;(b) Reduced BaCe0.8Y0.2O3;(c) BaCe0.8Y0.2O3after reduction and then reaction once time▼ BaCeO3;● BaCO3;■ C2H5NO2

2.2.3 BaCe0.8Y0.2O3的XPS表征結果

氫氣還原前后BaCe0.8Y0.2O3試樣的XPS表征結果見表3。由表3可見,不精確定量計算結果表明,新鮮BaCe0.8Y0.2O3試樣中含有54.39%的C元素,這是由于合成過程中殘留的C2H5NO2及生成了一些BaCO3導致的,但按照C2H5NO2和BaCO3分子式計算,C元素實際含量應該沒有這么高。與新鮮BaCe0.8Y0.2O3試樣相比,氫氣還原后的試樣中各元素的峰值結合能略增大,而C元素含量則降低,這可能是加熱過程中C2H5NO2分解導致BaCe0.8Y0.2O3粉體中殘余C含量減少;氫氣還原后的BaCe0.8Y0.2O3經一次反應后,與新鮮BaCe0.8Y0.2O3試樣相比,各元素的峰值結合能也是略微增大,而C元素含量則降低。這說明經氫氣還原后,BaCe0.8Y0.2O3的元素價態變化不大。因此,后續實驗采用未還原的BaCe0.8Y0.2O3。

2.3 BaCe0.8Y0.2O3的穩定性及再生性能

取75 mg BaCe0.8Y0.2O3和30 mg焦炭混合并通入水蒸氣反應,1次反應后再次在BaCe0.8Y0.2O3中添加30 mg焦炭混合后進行反應,如此連續反應5次,通過質量變化、CO和CO2含量隨反應溫度的變化曲線及反應后混合物的顏色,判斷BaCe0.8Y0.2O3的活性下降趨勢。5次反應后,在950 ℃高溫下通空氣氧化2 h對其進行再生,然后重新進行1次反應。

表3 氫氣還原前后BaCe0.8Y0.2O3試樣的XPS表征結果Table 3 XPS data of BaCe0.8Y0.2O3before and after hydrogen reduction

2.3.1 BaCe0.8Y0.2O3的穩定性及再生性能

BaCe0.8Y0.2O3在多次反應中CO和CO2的含量隨反應溫度的變化見圖4,反應的焦炭量及試樣的質量變化見表4。由圖4和表4可見,BaCe0.8Y0.2O3在5次反應中均具有較高的活性,在低溫區(600~700℃)就可以觀測到較高的CO和CO2信號,30 mg焦炭在950 ℃之前基本完全反應。BaCe0.8Y0.2O3與焦炭的混合物反應后主要顯示為淡黃色,經多次反應后,由反應的焦炭量和淡黃色粉末中夾雜少量黑色碳粒可判斷BaCe0.8Y0.2O3的活性有一定下降,但將5次反應后的BaCe0.8Y0.2O3在高溫下通空氣進行氧化再生后,BaCe0.8Y0.2O3顯示為淡黃色,再加入30 mg焦炭反應后仍然顯示為淡黃色,且30 mg焦炭完全反應。這說明BaCe0.8Y0.2O3具有較好的穩定性和良好的可再生性。

圖4 BaCe0.8Y0.2O3在多次反應中CO和CO2含量隨反應溫度的變化Fig.4 Changes of CO and CO2contents with reaction temperature in multiple tests on BaCe0.8Y0.2O3.□ 2 circles;○ 3 circles;△ 4 circles;▽ 5 circles;◇ Regenerated

表4 BaCe0.8Y0.2O3在多次反應的焦炭量及試樣的質量變化Table 4 Mass of reacted coking and change of sample mass in multiple tests on BaCe0.8Y0.2O3

2.3.2 BaCe0.8Y0.2O3的XRD表征結果

多次反應后BaCe0.8Y0.2O3的XRD譜圖見圖5。由圖5可見,經1次反應后,試樣的C2H5NO2衍射峰消失;經5次反應后再生并又反應1次后,試樣的晶相并未發生明顯變化,但出現了微弱的BaS特征峰,這可能是反應體系中引入了少量的含硫雜質導致的。

2.3.3 BaCe0.8Y0.2O3的XPS表征結果

多次反應后BaCe0.8Y0.2O3的XPS表征結果見表5。由表5可見,與新鮮BaCe0.8Y0.2O3試樣相比,經5次反應后再生并又反應1次后的BaCe0.8Y0.2O3試樣中各元素的峰值結合能差別不大,而C元素含量則降低,這說明高溫氧化可減少BaCe0.8Y0.2O3中的積碳,使BaCe0.8Y0.2O3再生。

圖5 多次反應后BaCe0.8Y0.2O3的XRD譜圖Fig.5 XRD spectra of BaCe0.8Y0.2O3after multiple tests.(a) Fresh BaCe0.8Y0.2O3(SampleⅠ);(b) BaCe0.8Y0.2O3after reaction once(SampleⅡ);(c) BaCe0.8Y0.2O3after reaction 5 circles,and then regenerated and once more reaction(Sample Ⅲ)▼ BaCeO3;● BaCO3;◆ BaS;■ C2H5NO2

2.4 壓片結焦評價結果

為了驗證所制備的氧化物的抗結焦性能,將BaCe0.8Y0.2O3和Al2O3分別壓片后懸掛在熱重分析儀中,進行結焦實驗。壓片結焦實驗前后試樣的照片見圖6。

由圖6可看出,Al2O3壓片經結焦實驗后,從潔白色變成黑色;而BaCe0.8Y0.2O3壓片則基本保持淡黃色不變,只有部分表面顯示黑色。壓片結焦實驗前后試樣的EDS分析結果見表6。由表6可見,空白BaCe0.8Y0.2O3壓片中含有9.52%的C元素(半定量計算),結合前面的XRD和XPS表征數據可知,所含C元素來源于制備過程中殘留的燃燒劑C2H5NO2及生成的BaCO3。結焦實驗后,BaCe0.8Y0.2O3壓片中的C元素含量升至11.54%,這說明結焦評價過程中有少量結焦存在。Al2O3壓片不含C元素,但結焦評價實驗后壓片表面C元素含量增至7.80%,這說明Al2O3壓片的抗結焦性能明顯弱于BaCe0.8Y0.2O3壓片。

表5 多次反應后BaCe0.8Y0.2O3的XPS表征結果Table 5 XPS data of BaCe0.8Y0.2O3after multiple tests

圖6 壓片結焦實驗前后試樣的照片Fig.6 Images of tablets before and after coking test.(a) Al2O3tablet;(b) Al2O3tablet after coking;(c) BaCe0.8Y0.2O3tablet;(d) BaCe0.8Y0.2O3tablet after coking

表6 壓片結焦實驗前后試樣的EDS分析結果Table 6 EDS analysis of the tablets before and after coking test

3 結論

1)所制備的BaCe0.8Y0.2O3氧化物具有良好的催化焦炭和水蒸氣氣化的性能,在多次反應中具有良好的穩定性;XRD和XPS表征結果,多次反應后BaCe0.8Y0.2O3氧化物的晶型和元素價態變化不大。

2)BaCe0.8Y0.2O3壓片在乙烷裂解結焦評價實驗中只有少量結焦,具有良好的抗結焦性能。

[1]Surface Engineered Products Corp. Surface alloyed high temperature alloys:US6093260[P]. 2000-07-25.

[2]Surface Engineered Products Corporation. Coating system for high temperature stainless steel:US6585864[P]. 2003-07-01.

[3]Surface Engineered Products Corporation. Protective coating system for high temperature stainless steel:US6475647[P]. 2002-11-05.

[4]Alon,Inc. Diffusion coated ethylene furnace tubes:US5873951[P]. 1999-02-23.

[5]Alon,Inc. Surface alloy system conversion for high temperature applications:US6537388[P]. 2003-03-25.

[6]樊黑欽,崔德春,李銳. 裂解爐管涂層材料的制備及其作用機理的研究[J]. 乙烯工業,2003,15(l):26 - 29.

[7]Novacor Chemicals Ltd. Treatment of furnace tubes:US5630887[P]. 1997-05-20.

[8]Novacor Chemicals Ltd. Process of treating a stainless steel matrix:US6436202[P]. 2002-08-20.

[9]Novacor Chemicals Ltd. Surface on a stainless steel matrix:US6824883[P]. 2004-11-30.

[10]Novacor Chemicals Ltd. Surface on a stainless steel matrix:US6899966[P]. 2005-05-31.

[11]郟景省,王申祥,王紅霞,等. Si/Ce化學氣相共沉積制備抗結焦涂層的研究[J]. 乙烯工業,2010,22(3):1 - 4.

[12]British Petroleum Company Limited. Method of applying a layer of silica on a substrate:US4099990[P]. 1978-07-11.

[13]Mannesmann Aktiengesellschaft. Apparatus and process for reducing coking of heat exchange surfaces:US5922192[P]. 1999-07-13.

[14]阿托菲納公司,特克尼普有限公司. 減少裂解反應器中的結焦:1399670[P]. 2003-02-26.

[15]SK Corporation. Method of on-line coating flm on the inner walls of the reaction tubes in a hydrocarbon pyrolysis reactor:US6514563[P]. 2003-02-04.

[16]SK株式會社. 在烴裂解反應器的反應管內壁形成涂層的方法:1345261[P]. 2002-04-17.

[17]童遂放,羅小秋,黃志榮,等. 常壓化學氣相沉積法制備SiO2涂層及其抗結焦性能[J]. 石油化工,2007,36(10):1012 - 1015.

[18]羅小秋,黃志榮,孫啟鳳,等. HP40鋼表面沉積SiO2功能涂層工藝[J]. 機械工程材料,2008,32(4):40 - 53.

[19]王紅霞,王申祥,王國清,等. 乙烯裂解爐管抑制結焦在線涂層的制備研究[J]. 石油化工,2010,39(12):1313 -1318.

[20]宋立臣,郟景省. 二氧化硅抗結焦涂層的制備及性能研究[J]. 石油化工,2014,43(3):255 - 258.

[21]Brown D E,Clark J T K,FosterA I,et al. Inhibition of coke formation in ethylene steam cracking[M]//Coke Formation on Metal Surfaces. Washington:ACS,1982:23 - 43.

[22]郟景省,王申祥,王紅霞,等. 硅基復合氧化物抗結焦涂層的組分選擇[J]. 石油化工,2015,44(1):24 - 28.

[23]周建新,徐宏,馬秋林,等. Si/S涂層抑制結焦性能的中試對比研究[J]. 石油學報:石油加工,2009,25(5):678 -684.

[24]郟景省,王申祥,王紅霞,等. 硅鉻復合氧化物抗結焦涂層的制備及其性能[J]. 石油化工,2014,43(4):364 - 367.

(編輯 王 萍)

Study on anti-coking oxides used in ethylene cracking furnace tube

Jia Jingsheng,Wang Hongxia,Wang Shenxiang,Wang Guoqing

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

A variety of oxides were prepared by fast thermal decomposition method and their ability for catalyzing the gasifcation reaction of coking and steam was investigated. The change of sample mass and the mass of reacted coking were obtained by means of thermogravimetric analyzer,infrared analyzer and wet fowmeter. The BaCe0.8Y0.2O3oxide with a good ability for catalyzing the reaction of coking and steam was screened out and the samples before and after the reaction were characterized by means of XRD and XPS. It was showed that,the BaCe0.8Y0.2O3oxide had good stability,and its crystal form and the element valence state had little change after the reaction for many times. There was only a small amount of coking on the BaCe0.8Y0.2O3oxide tablet in the cracking test.

anti-coking oxides;BaCe0.8Y0.2O3;inhibition of coking;ethylene cracking furnace tube

1000 - 8144(2016)03 - 0269 - 06

TQ 221.21

A

10.3969/j.issn.1000-8144.2016.03.003

2015 - 12 - 26;[修改稿日期]2016 - 01 - 12。

郟景省(1980—),男,河南省駐馬店市人,博士,高級工程師,電話 010 - 59202252,電郵 jiajs.bjhy@sinopec.com。