大馬士革玫瑰栽培管理技術(shù)探索

李立新

(黃平縣農(nóng)業(yè)局種子管理站 貴州省黃平縣 556100)

大馬士革玫瑰栽培管理技術(shù)探索

李立新

(黃平縣農(nóng)業(yè)局種子管理站 貴州省黃平縣 556100)

針對大馬士革玫瑰栽培,結(jié)合貴州實際情況,采取試驗分析、對比分析等方法,對栽培管理技術(shù)進(jìn)行深入分析,最后得出貴州現(xiàn)代化溫室大馬士革玫瑰栽培效果良好,花朵產(chǎn)量高,病蟲害少,成活率高,具有大規(guī)模栽培前景的結(jié)論。

貴州現(xiàn)代化溫室;大馬士革玫瑰;栽培管理技術(shù)

大馬士革玫瑰是一種世界公認(rèn)的優(yōu)質(zhì)玫瑰品種,其玫瑰精油為國際主流產(chǎn)品之一,受許多人的青睞。面對極大的社會需求量,需要對栽培面積進(jìn)行進(jìn)一步的擴(kuò)大。在此期間,掌握先進(jìn)的栽培技術(shù)是關(guān)鍵。因此,通過試驗分析,對栽培技術(shù)進(jìn)行深入分析是具有極大現(xiàn)實意義的。

1 大馬士革玫瑰

大馬士革玫瑰的原產(chǎn)地在亞洲西部,是典型的落葉灌木,高度為150cm左右,植株枝條上布滿較為粗壯的鉤刺毛,生有5~7片小葉,呈卵圓形,長度在2~6cm之間,葉面較為光滑,葉面的反面生有細(xì)茸毛,葉片的邊緣呈鋸齒狀,葉片的背面還生有小刺,葉柄上有刺,花朵通常較大,直徑約6cm,花枝上有3個花朵,每簇約有25~30朵花朵,花瓣呈現(xiàn)出粉紅白色,重瓣花型[1]。大馬士革玫瑰屬于優(yōu)質(zhì)的玫瑰花品種,用于提煉玫瑰精油。

截至目前,我國大馬士革玫瑰的總栽種面積約為467hm2,由于社會需求相對較大,玫瑰及其產(chǎn)品市場依然存在較大空缺。現(xiàn)以貴州實際情況為基礎(chǔ),對大馬士革玫瑰的栽培技術(shù)進(jìn)行分析介紹,以期為玫瑰栽培提供可靠依據(jù)。

2 試驗材料及試驗方法

2.1 試驗材料

此次試驗選用從江蘇等地引種的玫瑰,種苗的苗齡一般為2~3年,在室溫內(nèi)進(jìn)行種植,種植室的環(huán)境需參考原產(chǎn)地的氣候?qū)嵤┽槍π哉{(diào)整。培育2~3年后對生長習(xí)性進(jìn)行調(diào)查和研究,以此形成完善的繁殖技術(shù)體系。

2.2 試驗方法

2.2.1 栽培管理

大馬士革玫瑰具有相對較強(qiáng)的適應(yīng)能力,趨光性強(qiáng),不耐炎熱,栽培的土壤要具有較好的透氣性、保水性肥性,pH值不得超過5.5~6.5范圍,栽培期間每天要保證不少于6h的光照。玫瑰生長發(fā)育需要得到充沛的水分,定期澆水,盡量在早晨進(jìn)行澆水。對于施肥,可將有機(jī)肥作為主要基肥,夏季施肥1月/次,冬季施肥3月/次。每年的1月下旬進(jìn)行修剪,通常留3~5個健康的枝條,其它枝條需要剪去。

2.2.2 性狀觀察

在自然生產(chǎn)過程中,對玫瑰的性狀實施觀察,觀察的主要對象有:植株高度、冠幅、莖粗等,選用常規(guī)的測定方法即可。

2.2.3 抗病能力觀察

對于大馬士革玫瑰而言,常見的疾病包括:黑斑病、銹病以及白粉病等,對于這些疾病要做好觀察記錄,并提出合理的防治建議。

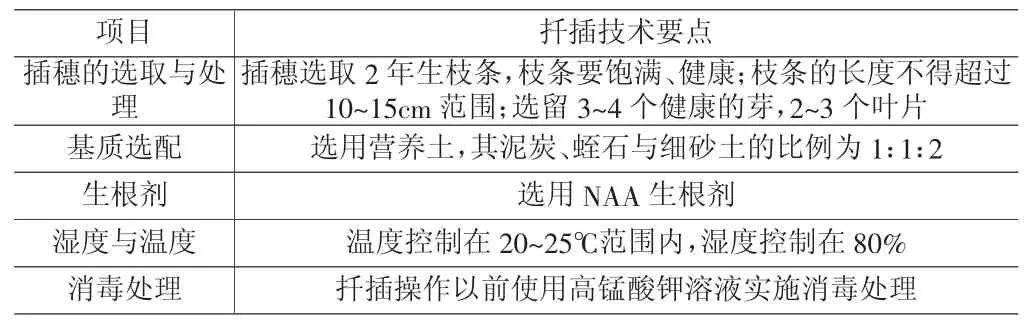

2.2.4 繁殖技術(shù)

和傳統(tǒng)的壓條、嫁接等方法相比,扦插的操作更為簡便,具有繁殖速度快、成本低廉等特點。試驗過程中,在栽培的第2年2月下旬至3月下旬,剪取2年生枝條完成扦插,以找出最為適宜的繁殖技術(shù)[2]。此外,還要對室內(nèi)環(huán)境進(jìn)行有效的調(diào)控,對玫瑰進(jìn)行多次繁殖試驗,對應(yīng)的技術(shù)要點如表1所示。

表1 扦插技術(shù)要點

3 試驗結(jié)果及研究分析

3.1 物候期觀察

試驗引種種苗200株,按0.5m×2.0m行距進(jìn)行定植。開始定植以前對種苗進(jìn)行適當(dāng)?shù)男藜簦垞p與過密的枝條。定植以后,午時進(jìn)行遮蓋,避免長時間受熱,同時確保充足的水分,保持這種操作1個月后即可使種苗成活[3]。

種植當(dāng)年不會開太多的花,到當(dāng)年年底會開始落葉,到第二年1月會進(jìn)入休眠期。3月中旬開始發(fā)芽,新芽的生長速度很快,持續(xù)一個月后生長放緩,不斷產(chǎn)生花蕾。

3.2 病害、蟲害觀察

在生長發(fā)育過程中,大馬士革玫瑰具有較好的黑斑病、銹病抗性,白粉病時有發(fā)生。在植株出現(xiàn)病蟲害的早期,應(yīng)使用硫磺實施熏蒸。溫度的面積約為280m2,在室內(nèi)中央位置設(shè)有3個熏蒸設(shè)備,每次熏蒸開始前在托盤中添加30g硫磺粉末,換藥頻率為 4d/次,共熏蒸處理 20d,在每日的 18:00~22:00 時間段進(jìn)行[4]。

3.3 性狀觀察

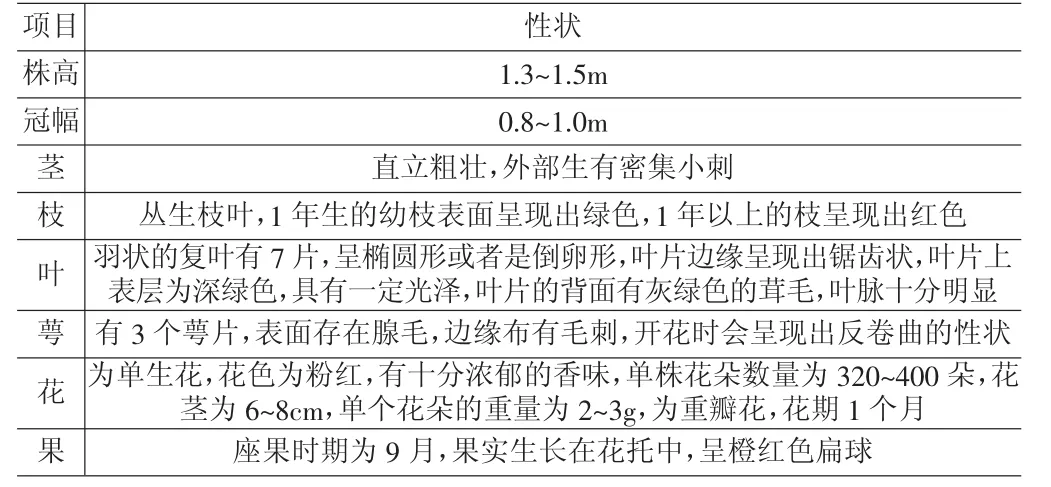

種植完成后的第2年和第3年,對玫瑰的實際生長量和習(xí)性實施調(diào)查,具體結(jié)果如表2所示。通過試驗得知,玫瑰在溫室中的生長情況較好,其性狀與原產(chǎn)地十分接近,而且個別性轉(zhuǎn)還優(yōu)于玫瑰的原產(chǎn)地。

表2 大馬士革玫瑰生長與開花結(jié)果習(xí)性分析

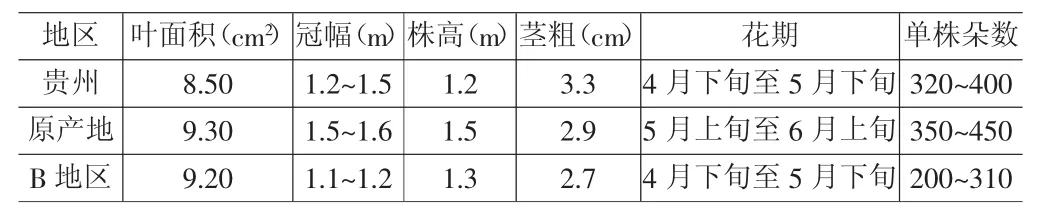

3.4 基于不同地區(qū)的生長特性

貴州地區(qū)現(xiàn)代化溫室中的玫瑰生長情況和玫瑰原產(chǎn)地與A地區(qū)的對比如表3所示。由表3可以看出,在貴州溫室中的生長情況較好。

3.5 成活率

對于扦插繁殖而言,決定其成活率的重點在于溫濕度控制,在實際情況中必須控制好溫室的溫濕度,并保證足夠的光照。貴州現(xiàn)代化溫室中設(shè)有溫濕度自動調(diào)節(jié)系統(tǒng),可以為大馬士革玫瑰的生長發(fā)育提供良好的環(huán)境,所以其成活率可保持在80%以上,而且出苗十分整齊,具有顯著的栽培優(yōu)勢。

表3 基于不同地區(qū)的生長特性

4 總結(jié)

(1)通過對不同地區(qū)大馬士革玫瑰生長性狀的對比分析得知,不同地區(qū)生長特性并無太大差異,而且貴州現(xiàn)代化溫室還具有很大的優(yōu)勢,所以在貴州地區(qū)種植大馬士革玫瑰是十分適宜的。

(2)通過對玫瑰病蟲害情況的分析觀察得知,在正常的生長環(huán)境下,貴州現(xiàn)代化溫室中的玫瑰具有相對較強(qiáng)的抗病和抗蟲害能力,栽培管理較為便利,農(nóng)藥用量不大,適宜在貴州地區(qū)大范圍種植。

(3)貴州現(xiàn)代化溫室實際產(chǎn)量為320~400朵,這一產(chǎn)量可持續(xù)保持穩(wěn)定,和原產(chǎn)地相差無幾,具有良好的種植前景。

(4)扦插繁殖將2年生健康枝條作為插穗,將室溫保持在20℃左右,濕度控制在80%,扦插過程中做好遮擋,以免植株長時間受熱,保證成活率,為后續(xù)種植提供良好基礎(chǔ)條件。

[1]王國偉,陸兆蕾,胡磊,楊健,秦琳琳,王冬良.現(xiàn)代化溫室內(nèi)大馬士革玫瑰引種栽培技術(shù)研究[J].安徽農(nóng)業(yè)科學(xué),2013,10(15):58~59.

[2]徐云,蘇春江.攀西地區(qū)大馬士革Ⅲ玫瑰引種栽培及產(chǎn)業(yè)化前景[J].山地學(xué)報,2006,12(05):636~640.

[3]黃穎,胡磊,谷晴,王冬良.“大馬士革”玫瑰莖尖組培快繁技術(shù)研究[J].北方園藝,2014,7(03):104~106.

[4]趙蓓蓓,劉松,李金海,秦嶺.生長調(diào)節(jié)劑對大馬士革玫瑰綠枝扦插育苗的影響[J].北京農(nóng)學(xué)院學(xué)報,2012,8(02):10~13.

S685.12

A

1005-7897(2016)06-0009-02

2016-3-10

李立新(1962-),男,貴州黃平人,農(nóng)藝師,從事農(nóng)作物種子管理工作,2003年前從事種子生產(chǎn)經(jīng)營工作。