基于DSP控制的弧焊電源的設計

劉瑜,鄭明輝

(江蘇科技大學電信工程學院,江蘇鎮江212000)

弧焊電源從模擬式到開關式的發展,逐步的縮小體積,減輕重量,提高效率,被廣泛的應用于現代工業和通信技術等重要領域。就目前而言,高頻化、模塊化、數字化、智能化是弧焊電源發展的必然趨勢。伴隨著數字信號處理器(DSP)控制技術的發展,為實現弧焊電源數字控制提供了可行性的方案。本文將DSP控制技術和數字PID控制算法很好的結合起來進行研究,大大提高了弧焊電源的工作效率。

1 系統總體結構

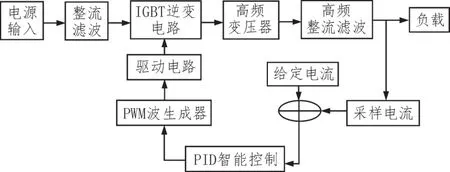

本文設計的焊接電源組成結構框圖如圖1所示,主要由主電路、保護電路和以DSP芯片為核心的控制電路3部分組成,其中主電路由4部分組成,包括:整流濾波電路、IGBT功率橋逆變電路、高頻變壓電路、二次整流濾波電路。控制電路則由DSP芯片TMS320F2812為核心,通過DSP芯片產生的PWM脈沖控制IGBT功率橋中三極管導通時間弧焊電源開關的設計。此外,IGBT功率橋驅動電路是對DSP產生的PWM脈沖進行隔離放大,并產生可以驅動IGBT功率橋正常工作的驅動信號。檢測電路則主要是對主電路輸出后加載到負載上的電流和電壓進行檢測取樣,之后送到DSP控制單元進行控制。保護電路當主電路的輸出產生過流、過壓的情況時,及時封鎖PWM脈沖的輸出,進而對系統進行保護,實現整個系統的穩定性、可靠性。

2 弧焊電源的硬件設計

2.1 主電路的拓撲結構設計

圖1 系統硬件結構

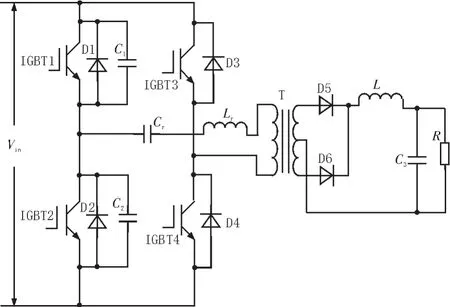

焊接電源主電路采用“AC-DC-AC-DC”變換的拓撲結構,如圖2所示。其工作的基本原理是:220 V交流電經過整流濾波后得到直流電壓,再經過IGBT全橋逆變和高頻變壓后得到高頻交流信號,然后經過一次高頻整流濾波最終得到焊接電源所需的直流電壓。圖中 IGBT1、IGBT2、IGBT3、IGBT4分別為主電路拓撲結構中4個功率開關三極管,對角線上的功率開關三極管均留有一定的死區,防止開關的損壞。其中D1、D2、D3、D4是功率開關三極管內部的寄生二極管,起到保護三極管的作用。D5、D6為全波整流。若IGBT1、IGBT4導通,IGBT2、IGBT3截止,感應線圈產生上端為正,下端為負的感應電流,此時D5導通,D6截止,電流經過負載R回到線圈形成回路。相反,D5截止,D6導通,由于電感L的存在,流經負載R的電流不跳變;電容C3的存在,負載R的兩端電壓不跳變。

圖2 弧焊電源主電路拓撲結構

2.2 IGBT全橋逆變電路設計

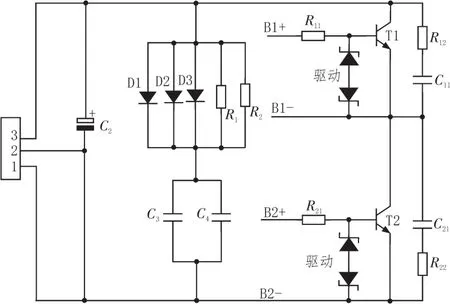

IGBT全橋逆變電路是弧焊電源系統工作的核心部位。IGBT功率全橋逆變電路如圖3所示。圖中在每一個IGBT功率三極管漏極和源極兩端均并有一個222 K的電容和200Ω/20 W的水泥電阻,不僅可以吸收IGBT功率管的高頻開關干擾,同時還可以避免當系統過流時對IGBT功率管的損壞,起到對IGBT功率管的保護作用。同時在每個IGBT功率三極管并有穩壓管,起到穩壓的作用,進一步保護IGBT功率管。當IGBT功率管導通的瞬間,產生較大的反向電動勢,則 D1、D2、D3導通,C2、C3、C4將反向電動勢吸收,進而保護電路中元器件,此時IGBT功率管內部寄生二極管導通對IGBT功率管進行保護。IGBT功率管導通后,C3、C4儲存的電動勢通過R1、R2進行釋放,IGBT功率管正常工作。

圖3 IGBT功率全橋逆變電路

2.3 IGBT全橋驅動電路設計

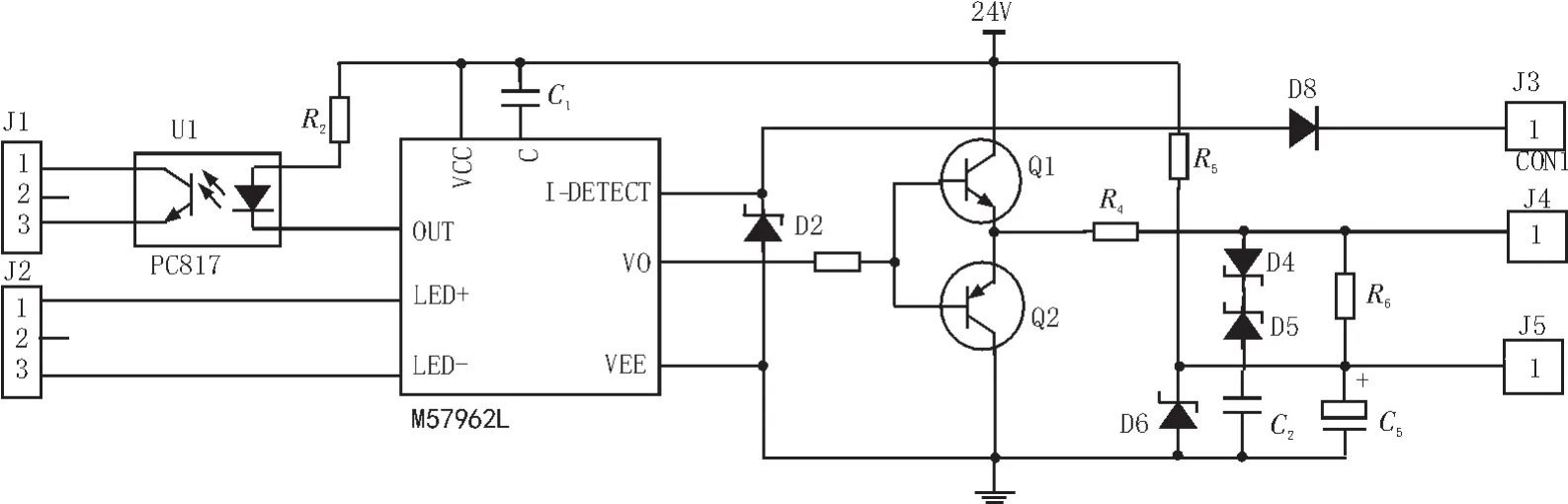

IGBT全橋驅動電路主要對DSP輸出的PWM信號進行隔離放大,然后驅動逆變電路中的功率元件,將對應的IBGT功率管導通,實現對焊接參數的控制。IGBT全橋驅動電路其中一路如圖4所示。本文設計的IGBT全橋驅動電路采用的是日本三菱公司生產的專用驅動芯片M57962L。該芯片內部設有保護電路,輸入輸出均有很好的元器件隔離,并且輸入端口為TTL門電平,因此用DSP對其進行驅動控制較為容易。由于M57962L芯片工作電壓為+5 V,而DSP控制單元輸出電壓只有+3.3 V,因此選用了74HC245芯片作為DSP到M57962輸入之間的隔離保護和電平轉換芯片。M57962L芯片的工作原理如下:當系統上電后,M57962L芯片首先開啟自檢,檢測IGBT是否存在過載或者短路,若過載或者短路,IGBT集點位升高,柵極關斷電路動作,切斷IGBT柵極的驅動信號,保護IGBT功率管。若IGBT正常工作時,輸入信號則經過光電耦合接口電路,經過功率放大后對IGBT功率管進行驅動,驅動電路如圖4所示。

2.4 采集電路設計

弧焊電源控制芯片TMS320F2812主要通過A/D轉換模塊實現對系統的控制,系統輸出電壓的采樣電路由4部分組成,第一部分是由LF353的運放構成的電壓跟隨器,R131和C109是為了抑制干擾。第二部分為電平抬升電路,將圍繞零電平波動的信號提升為單極性信號,第三部分進行跟隨,第四部分為進入A/D前的保護部分,防止信號異常導致DSP芯片損壞。采集電路同時可以采集電路中輸出電流電壓,對弧焊電源期望電流實時控制。信號采集電路如圖5所示。

圖4 IGBT全橋驅動電路

圖5 信號采集電路

3 系統控制算法及軟件實現

3.1 PID控制算法

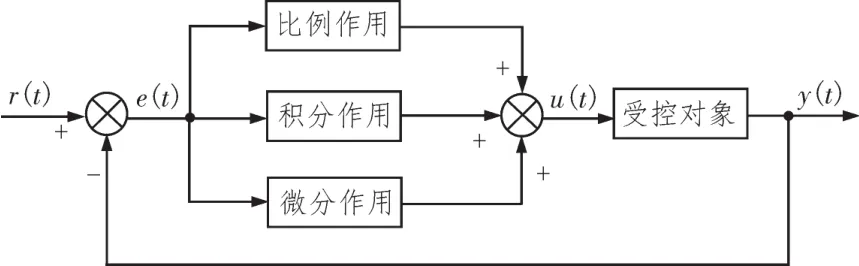

自PID控制器產生以來,涌現出來很多新型的控制器,但PID控制器以其結構簡單、易于實現、魯棒性強等優點,被廣泛應用。PID控制器是由比例單元、積分單元、微分單元組成的一種線性控制器。其原理框圖如圖6所示。PID控制在一般連續時間內,其控制算法表達式為:

式中:Kp為比列系數;Ti為積分時間常數;Td為微分時間常數。

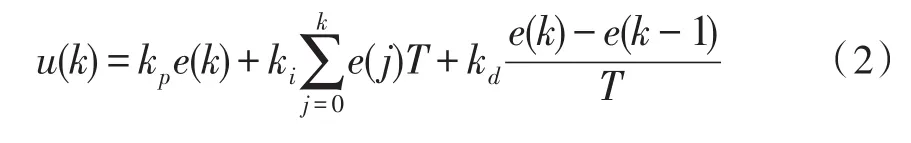

本設計采用的是數字PID控制,只能根據采樣時刻的偏差時計算控制量,因此式(1)中積分和微分需要進行離散化處理。其離散表達式為:

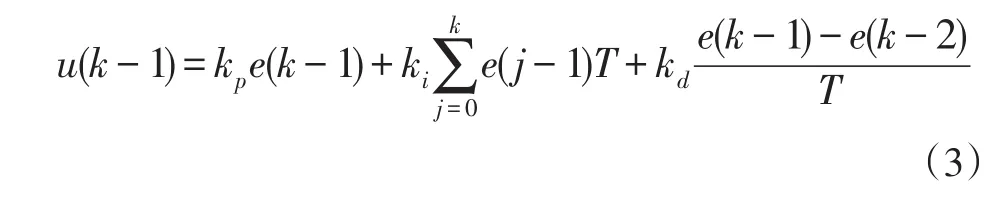

因為每次輸出的u(k)值直接與執行裝置的位置一一對應,所以式(2)稱為位置型PID算法。由位置PID算法離散表達式得出第(K-1)次PID控制算法表達式為:

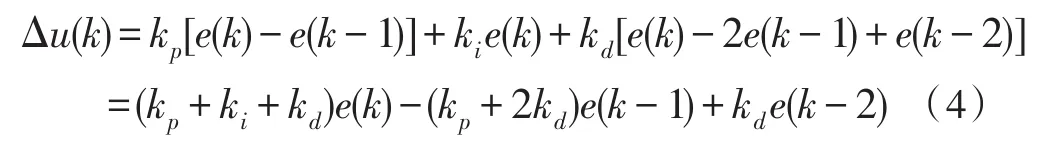

用式(2)減去式(3)可得增量式PID控制算法的表達式:

式中可以看出,一般控制單元采樣恒定的周期T,只需要確定kp、ki、kd,即可由式(4)求出控制增量。

通過PID控制原理是通過修改DSP控制芯片輸出的PWM信號占空比,改變IGBT功率管導通時間,從而控制輸出電壓的大小。當采集電路檢測到輸出電壓超出期望值,則增大輸出的PWM信號占空比,使得功率管導通時間變短,輸出電壓降低。

圖6 PID控制系統原理框圖

3.2 軟件的實現

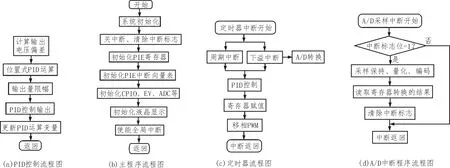

軟件設計主要包括:主程序、中斷程序、PID控制程序等,主程序中則對系統CPU頻率、采樣周期、中斷標志等進行配置及系統各模塊進行初始化。程序流程圖如圖7所示。

4 實驗分析

通過實驗結果可以看出,當鍵盤對電路系統每次給定一個期望電流時,系統的輸出電流都能夠自動、穩定的跟蹤上來,能夠很好的完成對系統電流的恒定控制問題。由此也可以證明本文對氬弧焊機控制器恒流控制系統設計的硬件電路以及驅動程序的正確性以及合理性。

圖7 程序流程圖

5 結束語

本文對氬弧焊機控制器的恒電流控制系統進行了深入的研究,在傳統控制器基礎上提出了部分改進,實現了系統的智能化控制。更深入的方法改進將在以后的科研中做進一步的研究,本文的PID的智能控制算法只單純的使用了PID控制算法。其他較為先進的算法比如粒子群神經網絡PID的智能控制算法在硬件電路中能否很好的使用,以及它與單純的PID控制方式相比能否產生明顯的優勢有待于進一步的研究。

[1]殷樹言,陳樹君,劉嘉,等.逆變焊接技術的現狀與發展[J].焊接技術,2002(3):29-32.

[2]王予,張培,胡海如.開關電源原理及發展方向[J].中國科技信息,2007(11):25.

[3]王智旺.中頻逆變點焊電源智能控制的研究[D].南昌:南昌航空大學,2008.

[4]吳開源,黃石生,李陽,等.弧焊電源的數字化控制技術[J].半導體技術,2005,30(1):72-75.

[5]張小華.基于DSP的移相全橋ZVZCS直流變換器研究[D].哈爾濱:哈爾濱理工大學,2008.

[6]戚鵬.弧焊逆變電源數字控制軟開關技術的研究[D].北京:北京工業大學,2010.

[7]李志春,蘇震,李世誠,等.數字開關電源技術的發展分析[J].艦船電子工程,2009,1(29):34-37.

[8]曾敏,魏良紅,馬成,等.基于DSP的高頻逆變電阻點焊電源的研究[J].機械工程學報,2011,47(6):80-81.

[9]王學智.開關電源的原理和發展趨勢[J].科技信息,2007(11):18-21.

[10]卜世瑞.基于DSP的軟開關弧焊逆變電源控制系統及其仿真研究[D].合肥:合肥工業大學,2010.

[11]芮騏驊.滯后臂串聯二極管的ZVZCS移相全橋變換器研究[D].合肥:合肥工業大學,2010.

[12]劉建東,張鸞英,谷俊杰.數字PID控制系統的魯棒性分析與設計[J].華北電力大學學報,2003,30(6):31-33.

[13]張東亮.DSP控制器原理與應用[M].北京:機械工業出版社,2011.

[14]蓋志武,彭涌濤,焦樹人,等.PWM弧焊逆變電源的MATLAB仿真研究[J].電焊機,2003(1):25-27.

[15]李桂丹.數字化移相全橋ZVZCS直流變換器的研究[D].哈爾濱:哈爾濱理工大學,2009.

[16]周志軍.軟開關電源設計與仿真研究[D].武漢:武漢大學,2004.

[17]吳開源,黃石生,李陽,等.弧焊電源的數字化控制技術[J].半導體技術,2005,30(1):72-75.