鎂合金橫梁鑄件鑄造工藝設計及數值仿真分析

孫 浩 周改超 崔恩強 張旭亮 何 凱

?

鎂合金橫梁鑄件鑄造工藝設計及數值仿真分析

孫 浩 周改超 崔恩強 張旭亮 何 凱

(上海航天精密機械研究所,上海 201600)

鎂合金橫梁鑄件材料為ZM5合金,針對其壁薄難充型、易產生缺陷且砂芯中氣體難以排出等鑄造難點,設計了縫隙式澆注系統,在砂芯中預埋不銹鋼出氣管并在砂箱兩端預留出氣孔做為排氣系統。利用ProCAST軟件對工藝進行數值仿真,成功預測了缺陷,優化了工藝。在改進鑄造工藝的基礎上成功澆注了橫梁鑄件,鑄件質量良好,沒有冷隔、縮孔、縮松等鑄造缺陷。

鎂合金;橫梁;ProCAST;工藝優化

1 引言

由于鎂合金具有諸多優點,如密度小、比強度高、比剛度高、阻尼性能好,現如今被廣泛應用于航空航天、汽車、電子產品等行業[1]。但是,鎂合金作為一種輕質合金,仍然存在著流動性相對較差、化學性質活潑、易燃易爆、熔煉污染大等缺點,制約著其在超大型鑄件中的應用。而伴隨著大量的仿真軟件在鑄造行業中的應用,如ProCAST、MAGMASoft、CastCAE,其能夠準確預測鑄造缺陷的形成,為鑄造工藝的設計提供良好的參考借鑒,從而降低研制成本、縮短生產周期。本文針對某超細長大型復雜薄壁鎂合金橫梁鑄件設計出完整的鑄造工藝,并借助于ProCAST數值仿真軟件對工藝進行仿真,預測缺陷的形成,從而對工藝采取了優化措施,成功澆注了橫梁鑄件。

2 橫梁結構特點及鑄造難點

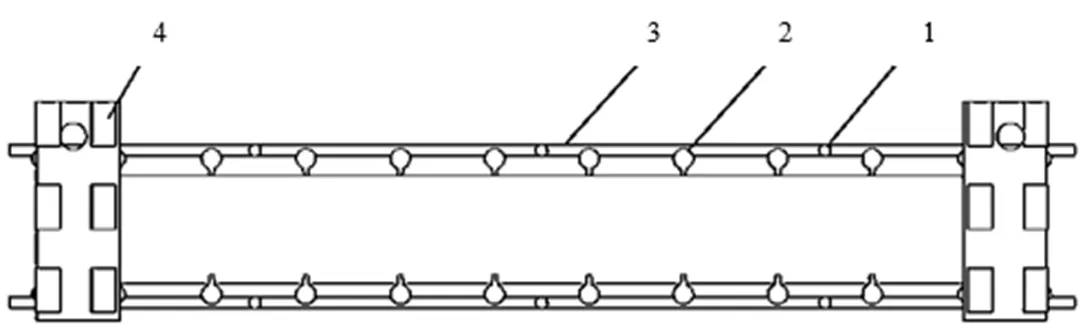

圖1 鎂合金橫梁鑄件截面圖

某鎂合金橫梁鑄件最大長度3600mm,主體截面尺寸350mm×280mm,壁厚10mm,如圖1所示。兩端支耳,壁厚40mm,內腔加強筋眾多,縱向筋與環筋縱橫交錯,筋寬8mm,屬于典型的超細長大型復雜薄壁鑄件。

該鑄件鑄造過程中存在以下鑄造難點:鑄件尺寸較長,壁厚偏薄,合金充型困難,易產生冷隔、澆不足;鑄件除兩端外其余面為封閉式結構,砂芯中的氣體很難順利排出,易產生爆炸事故;ZM5鑄造性能相對較差,化學性質活潑,極易產生夾渣、氣孔、縮孔、縮松等缺陷。

3 工藝設計

該橫梁鑄件主體薄壁超細長,兩個側面存在導軌面,也是主要的工作面,只在長度方向上兩端開放,其余方向完全封閉,沒有成型孔,兩端支耳,對稱分布。在充分分析結構的基礎上,確定將導軌面1放在下箱、主體放在中箱的分型方案,這樣可以優先保證導軌面的質量,同時使得造型簡便。

3.1 澆冒系統設計

采用縫隙式澆注系統,可以達到排除夾雜、使金屬液平穩充型的目的,同時使得鑄件兩側溫度場分布均勻,避免冷隔、夾雜、澆不足等鑄造缺陷。鑄件澆冒系統設計如2所示,采用底注縫隙式澆注系統,澆注系統位于鑄件兩側對稱分布。為保證鑄件順利充型,共設置6處直澆口,每條環筋前設置一個縫隙澆口,保證金屬液在充型過程中的流量均布并可縮短流動行程;同時可加強環筋處補縮,還能使氧化夾雜順利浮起排出,防止氧化夾雜進入型腔。由于兩端支耳處壁厚較厚,其上方各放置6處冒口加強補縮,中間薄壁處僅扎出排氣孔。

1—直澆道 2—立筒及縫隙 3—橫澆道 4—冒口

3.2 砂芯設計

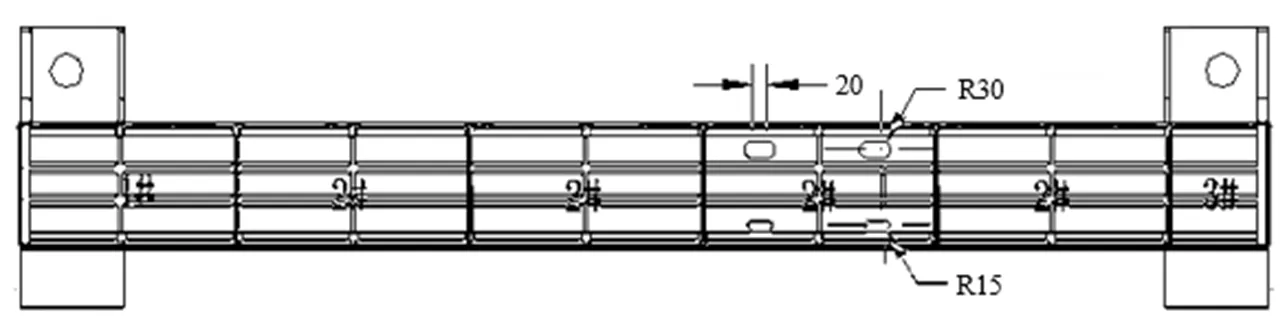

圖3 砂芯設計示意圖

該橫梁鑄件所用材料為ZM5,屬于典型的Mg-Al-Zn合金,化學性質活潑,在熔煉澆注過程中極易燃燒,產生縮松、縮孔、夾雜等鑄造缺陷,影響鑄件質量。因而造型制芯過程采用發氣量小且可防燃燒的鎂合金粘土砂。該砂強度較低,無法制成超細長砂芯,因而針對該橫梁鑄件,其砂芯不能整體成型,需要分割成如圖3所示的多個砂芯。兩端分別為1#、3#芯,中間為4個尺寸相同的2#芯。同時為放置芯撐支撐砂芯,在鑄件導軌面兩側開出如圖3所示的鑄造工藝孔。1#、2#芯由4件芯撐支撐,3#芯尺寸較小,由2件芯撐支撐,總計22件芯撐,每件芯撐對應1處鑄造工藝孔,總計22處工藝孔。因鎂合金鑄造用粘土砂強度較低,如芯撐尺寸過小,芯撐易陷入砂芯中,損壞砂芯,同時易使鑄件形成落砂缺陷,芯撐具體尺寸如圖3所示。

3.3 排氣系統設計

ZM5化學性質活潑,極易與氧氣、水汽、二氧化碳等氣體發生反應,產生夾雜等鑄造缺陷,因而需設計專門的排氣系統使得在澆注過程中砂芯中氣體能夠順利排出。

結合鑄件結構的分析,在每一個砂芯中放置1個表面鉆孔的出氣管,總計6個出氣管,如圖4所示,砂芯放入型腔后6個出氣管連成一體,進入管道內的氣體從砂箱兩端預留的氣孔排出。出氣管用紗布包裹,防止造型過程中型砂從孔洞進入管道而堵塞管道。

圖4 出氣管實物圖

3.4 激冷系統設計

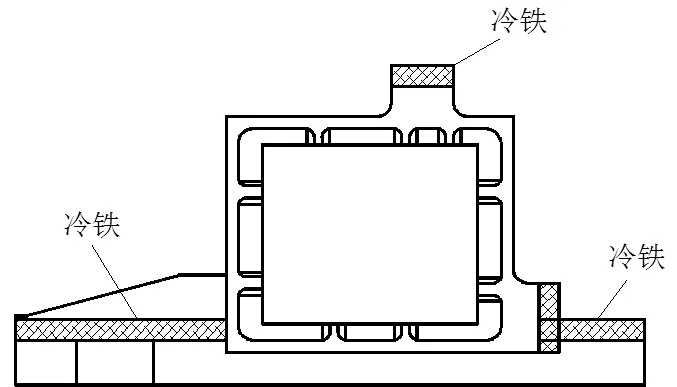

圖5 冷鐵位置示意圖

冷鐵放置如圖5所示,鑄件的兩個導軌面為主要工作面,使用要求高,壁厚較厚,需放置一定厚度的成型冷鐵。兩個支耳處為裝配面,尺寸大,壁厚較厚,需放置冷鐵配合冒口以改善此處的鑄造質量。

4 數值仿真

4.1 仿真模型建立與材料參數設定

采用Pro-E進行三維建模,并以igs格式導入到ProCAST的Visual-Mesh模塊進行網格劃分,最終劃分出214174個節點,2746098個單元格。

a 固相分數 b 焓 c 密度 d 傳導率

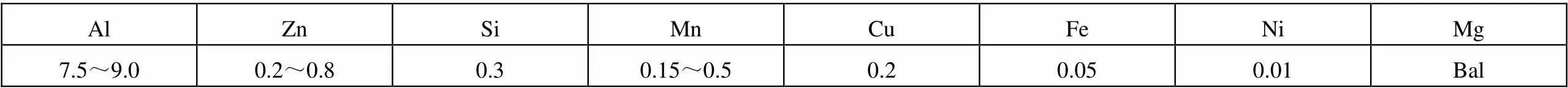

ProCAST數據庫可提供給定成分的材料的物理性能參數,橫梁鑄件材料為ZM5,其物理性能參數如圖6所示,化學成分如表1所示。

表1 ZM5合金化學成分 wt.%

4.2 鑄造參數設定

澆注溫度為710℃,澆注速度8.5kg/s,砂型初始溫度25℃。鑄件與砂型之間的傳熱系數取500 W/m2·K,鑄件與冷鐵之間的傳熱系數取1000 W/m2·K,冷鐵與鑄型之間的傳熱系數取750 W/m2·K,鑄型表面空冷[2,3]。

4.3 仿真結果與分析

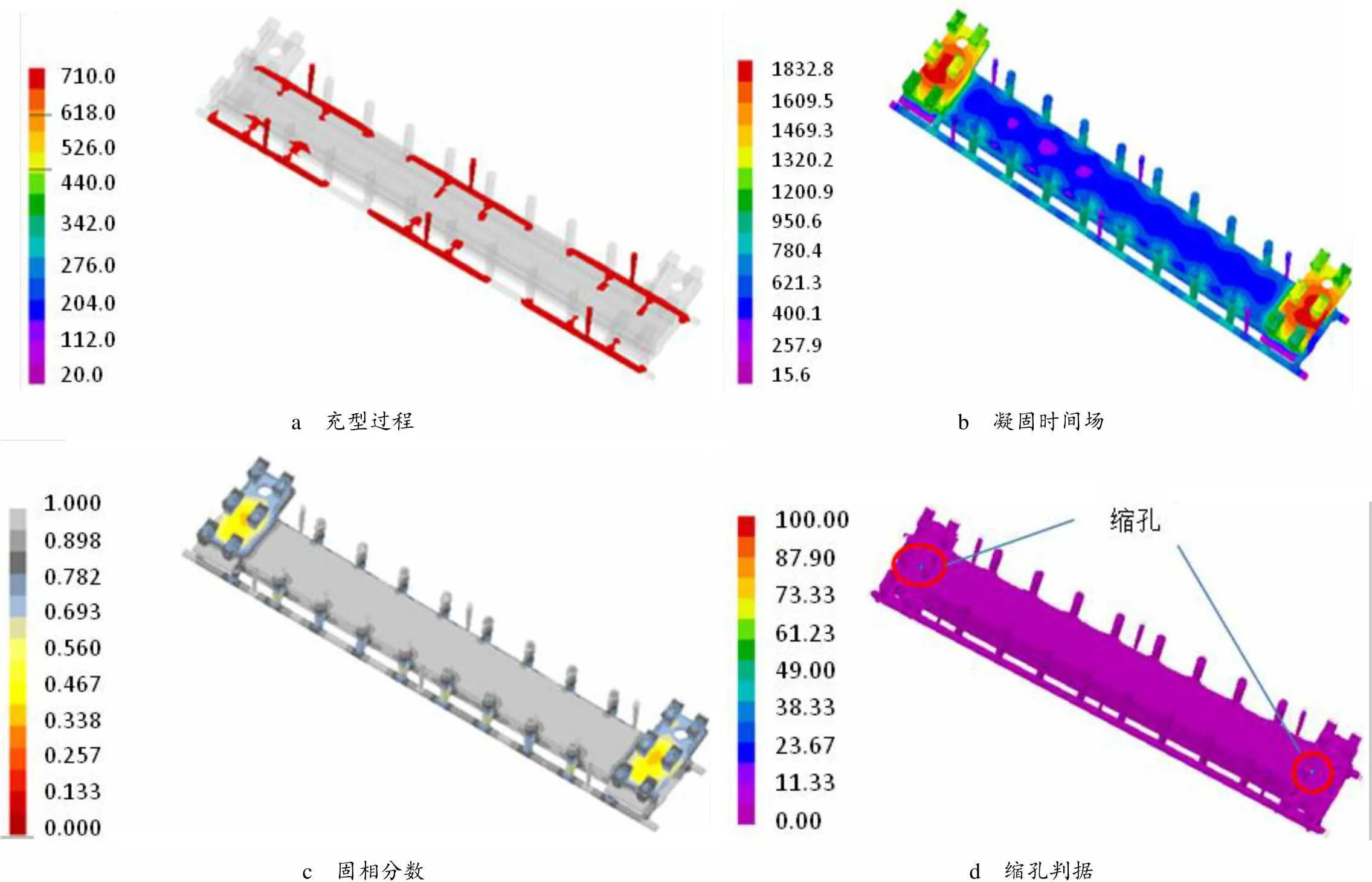

在鑄造工藝設計與鑄造參數設定的基礎上,本文對該橫梁鑄件進行了數值仿真,仿真結果如圖7所示。從圖7a可以看出,橫澆道內的金屬液流動行程相近,使得金屬液能夠同時、均勻地進入內澆道充填型腔,保證鑄件溫度場的均勻性,避免冷隔、澆不足等缺陷的產生。圖7b為鑄件的凝固時間,可以看出鑄件主體先凝固,縫隙澆道次之,兩頭支耳屬于厚大部位而最后凝固的凝固順序,這種凝固順序合理可靠,有利于鑄件成型。

鑄件的縮孔、縮松等缺陷可以通過固相分數、縮孔等判據進行預測[4,5]。固相分數取值范圍從0到1,表示液相到固相的轉變過程,0.7為縮孔、縮松等缺陷形成的臨界固相分數。圖7c中,鑄件兩端的黃色區域固相分數與周圍相比較低,形成孤立液相區,在凝固后期得不到有效補縮而有產生缺陷的可能。圖7d的縮孔判據也顯示該區域有形成縮孔、縮松缺陷的趨勢。

a 充型過程 b 凝固時間場 c 固相分數 d 縮孔判據

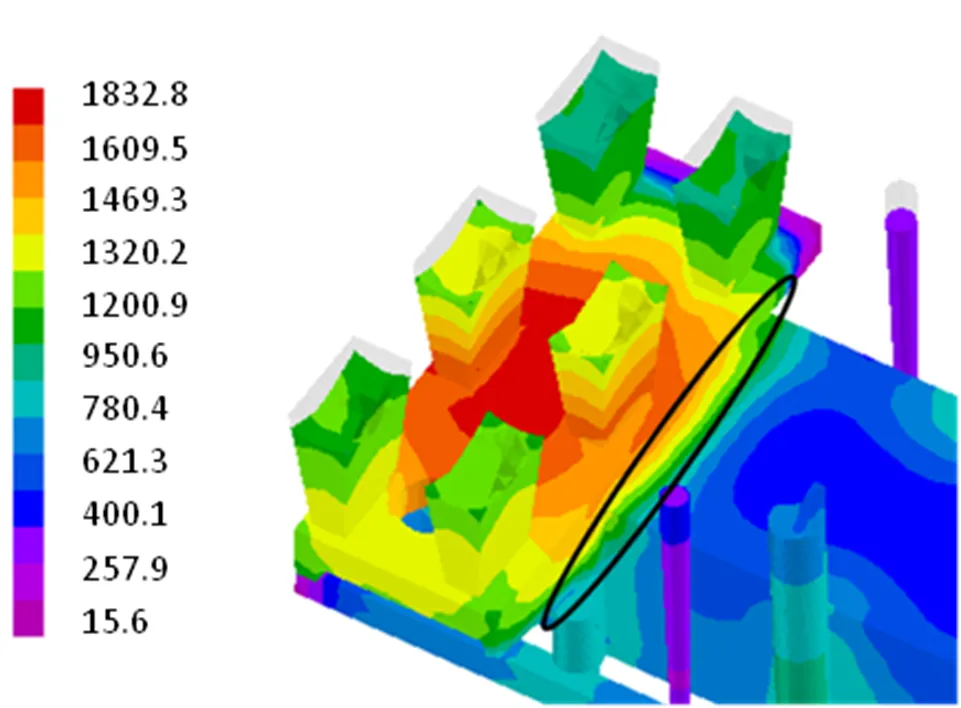

鑄件支耳與主體存在一過渡分界線,從圖8可以看出,分界線兩側的一定區域范圍內,支耳與主體的凝固時間相當,亦即在凝固過程中兩側同時凝固,凝固收縮產生的應力易使得此過渡位置開裂而影響鑄件質量。

圖8 過渡位置凝固時間場

5 工藝優化與澆注

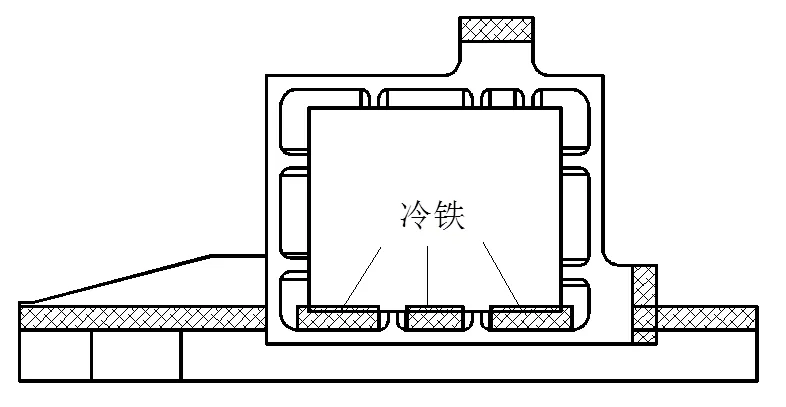

從圖7、圖8的數值仿真結果可以看出,鑄件兩端的支耳處一方面得不到有效補縮,另一方面與主體存在厚、薄過渡的情況,致使支耳處問題較大。

圖9 支耳砂芯冷鐵示意圖

在數值仿真的基礎上,本文對工藝進行優化。一方面,在兩端支耳的砂芯中放置冷鐵,如圖9所示,加快該區域的凝固速度,實現支耳自下而上的凝固順序,真正發揮冒口對鑄件的補縮作用;另一方面,在支耳與主體的過渡處設計倒角過渡,使得在充型、凝固過程中此處金屬液的流動更加順暢,減小鑄造應力。在優化工藝的基礎上組織了澆注,澆注的鑄件如圖10所示,鑄件沒有冷隔、縮松、縮孔、夾渣、氣孔等缺陷,質量良好。

圖10 澆注的橫梁鑄件

6 結束語

a. 超細長大型復雜薄壁鎂合金橫梁鑄件采用對稱分布的縫隙式澆注系統,保證了金屬液能夠順利充滿型腔,避免澆不足、冷隔情況的出現;

b. 砂芯中預埋出氣管進行排氣,確保砂型中的氣體排出從而避免了夾雜、氣孔、縮孔、縮松等缺陷;

c. 利用ProCAST數值仿真軟件對鑄件的充型、凝固過程進行仿真,預測了鑄造缺陷,優化并改進了鑄造工藝,最終成功澆注了鑄件,鑄件質量良好。

1 左鐵鏞. 21世紀的輕質結構材料-鎂及鎂合金發展[J]. 新材料產業,2007(12):22~25

2 李日. 鑄造工藝仿真ProCAST從入門到精通[M]. 北京:中國水利水電出版社,2010

3 馮士猛,羅乾杰,劉嘉欣,等. 超隔熱材料理論探究[J]. 上海航天,2016,33(5):50~56

4 鄭亞虹,王自東. 復雜薄壁精密鋁合金鑄件鑄造技術進展[J]. 鑄造,2010,59(8):796~799

5 Niyama E, Uchida T, Morikawa M, et al. A method of shrinkage prediction and its application to steel casting practice. AFS Int. Cast Metal J.,1982, 7: 52~63

Casting Process Design and Numerical Simulation Analysis of Magnesium Alloy Crossbeam Casting

Sun Hao Zhou Gaichao Cui Enqiang Zhang Xuliang He Kai

(Shanghai Spaceflight Precision Machinery Institute, Shang hai 201600)

ZM5 alloy is used as the material of the crossbeam casting in this paper, and slit gating system is designed so as to make it easy to fill the mold, the stainless steel pipe is pre buried in the sand core and the blowhole is reserved at both ends of the sand box in case pore defects is produced. The defects of the process are predicted successfully with simulation software ProCAST and the process is optimized. The crossbeam casting was successfully cast on the basis of improved casting process, and the casting quality was good, there was no casting defects, such as cold shut, shrinkage, porosity.

Mg alloy;crossbeam;ProCAST;process optimization

孫浩(1990),碩士,材料加工專業;研究方向:計算機仿真分析在鑄造工藝中的應用。

2017-06-07