土石混填路基修筑技術探討

李娟

(林同棪國際工程咨詢有限公司,重慶市 4 01121)

土石混填路基修筑技術探討

李娟

(林同棪國際工程咨詢有限公司,重慶市 4 01121)

針對我國山區地區土石混填路基的現狀,介紹了土石混合料的特點和工程性質。并對土石混填路基施工要點進行總結。最后在傳統的壓實度檢測方法基礎上,介紹了瑞恩波法無損檢測技術。

土石混填路基;工程性質;施工要點;檢測方法

0 引 言

建設西部地區公路是我國實現地區平衡發展的重要舉措之一,而我國西部地區具有多山重丘的特點,地形起伏較大,當在這些地區進行公路的建設時,填筑路堤所用到的材料往往是山體開挖所得的土石混合料。但是由于填筑路基時所用到的土石混合料的顆粒粒度變化大,不宜控制且含水率極不均勻,使得實際施工中路基質量難以保障,導致路基沉陷或坍塌,引起路面結構的出現裂縫等病害。因此,深入全面地研究土石混填路基的特點和修筑技術能夠有效預防和緩解西部地區路基病害的產生。

1 土石混填路基的工程性質

1.1 土石混合料的概念及分類

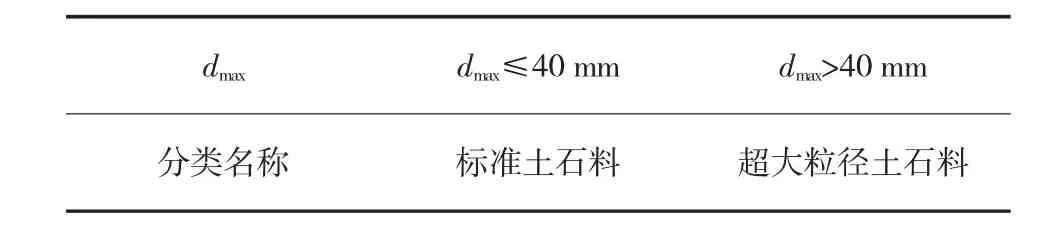

土石混合料是由不同粒徑的土和碎石按一定比例組成的混合物。土石混合料的分類繁多,根據周娟[1]的研究成果,土石混合料的分類方法有3種:第一種是按照土石混合料中含石量(P)的大小不同來劃分,見表1;第二種是根據土石混合料所含顆粒的最大粒徑(dmax)來劃分,見表2;第三種是按照土石混合料的級配性質、壓縮性質和抗剪強度來劃分。

表1 土石混合料分類方法一

表2 土石混合料分類方法二

1.2 土石混合料的工程性質

1.2.1 顆粒破碎率

當土石混合料中P5的含量較大時,易在荷載作用下發生破碎,使得混合料的級配與荷載作用前差別較大,從而導致土石混合料的強度、密度等發生變化。因此,土石混合料的破碎率對其性質有重要的影響。表征破碎率的方式通常有2種。第一種是馬歇爾建議的用Bg來表征,即試驗前后顆粒級配曲線上各粒組含量差值之和[2],見式(1)。影響Bg大小的因素有土石混合料顆粒的形狀、巖性、級配、密度和荷載等:

式中:Wki為原級配曲線上某粒組的含量;Wkf為試驗后級配曲線相同粒組含量。

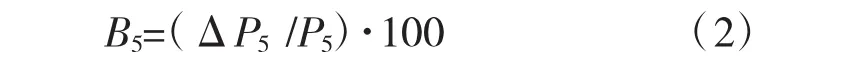

第二種表征破碎率的方式是用B5來表征,該方法主要是量測粒徑大于5 mm的顆粒含量在試驗前后的變化量ΔP5,并將其與試驗前粗粒含量P5進行對比[3],見式(2):

1.2.2 結構特性

由于土石混合料的主要成分是粗顆粒石和細顆粒土,除粗顆粒本身存在細微孔隙外,粗顆粒和細顆粒之間也存在各種各樣的孔隙。因此,土石混合料的重要結構特征之一是孔隙。通常情況下,用孔隙率n[見式(3)]和孔隙比e[見式(4)]來表征土石混合料中的孔隙數量。孔隙比最早是用來表征砂料的結構特性,隨著學者對土石混合料的深入研究,發現孔隙比對表征土石混合料的結構特性非常重要,因此孔隙比這一概念逐漸被用于土石混合料:

式中:Vp為混合料中孔隙的總體積;V為土石混合料的體積。

式中:Vp為混合料中孔隙的總體積;Vs為土石混合料中固體顆粒體積。

顆粒密度nv為單位體積內所含顆粒,顆粒密度與孔隙比的關系見式(5):

式中:dm為顆粒平均粒徑;rv為。

土石混合料的孔隙大小與其顆粒大小和結構緊密是否等有關。通常情況下,混合料的組成顆粒越小,則彼此間形成的孔隙越小,反之就越大;若土石混合料結構排列比較緊密,大顆粒間的孔隙被細小顆粒所填充,此狀態下的土石混合料中的孔隙比較小,反之,若土石混合料的結構比較疏松,則此狀態下的孔隙比較大。根據土石混合料中顆粒排列狀態不同,有兩種極限狀態:即疏松和緊密,亦稱之為最大和最小孔隙比或孔隙率。

2 土石混填路基的施工控制技術

2.1 土石混合料的選擇

通常情況下,土石混合料的控制粒徑大小與其強度有關。若土石混合料中的石料強度大于20 MPa,壓路機不宜將其壓碎,為了便于壓實,此時要求土石混合料的粒徑不大于壓實層厚度的2/3;若土石混合料的中石料的強度不超過15 MPa,壓路機容易將其壓碎,此時土石混合料的最大粒徑可與壓實層厚相同。因此在進行路基的填筑時,應根據實際情況控制土石混合料的粒徑。

2.2 路基填筑方法

土石混填路基應分層填筑和壓實,在選擇分層厚度時,應根據所用壓實機械的類型來確定。若土石混合料中石料所占比例大于70%,宜進行人工填筑,填筑時應按照先大塊石料、后小塊石料的順序來填筑;若土石混合料中石料所占比例小于70%,可采用機械進行填筑,填筑厚度取決于所用機械的類型和規格,但不宜超過40 mm。土石混合料的攤鋪和整平要求見表3。

表3 土石混合料攤鋪與整平要求

2.3 土石混填路基的壓實

路基壓實度是決定路基穩定性的重要因素之一。若路基壓實不足,會導致路基的不均勻沉降,從而導致路基、路面開裂。導致土石混填路基壓實不足的因素有:路基在進行壓實時,路基填料含水率沒有在最佳含水率范圍內,因此導致路基壓實度不足;碾壓機械選擇不合理或者分層壓實時,松鋪厚度過厚,從而導致路基壓實不充分;由于暗埋式構造物的限制,使得路基邊緣不能得到充分的碾壓,從而導致路基邊緣欠壓。

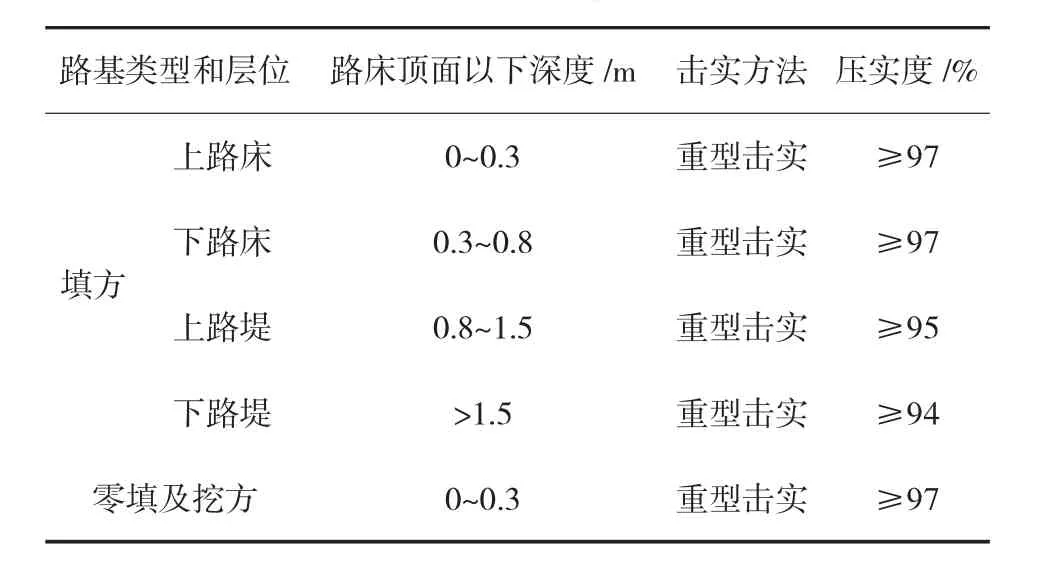

為了保證路基的穩定性,必須使得路基壓實度滿足要求。路基壓實時應按照“先靜后振、先慢后快、先邊后中”的原則進行,路基壓實標準及壓實度要嚴格按照《公路路基設計規范》(JTG D30—2015)[4]的要求,見表4。

表4 路基壓實度標準

2.3.1壓實機具的選擇

由于土石混合料的顆粒粒徑和強度比一般土類要大,因此若選用土石混合料作為路基填料,在進行路基壓實時應選擇壓實功能較大的壓實機具。實踐證明采用重型機械碾壓和強夯施工工藝能有效地解決土石混填路基施工工后沉降和裂縫問題,保證路基的穩定性。在選擇土石混填路基的壓實機具時,宜采用18 t拖式凸塊振動壓路機與20 t自行式振動壓路機的組合;在沒有18 t拖式凸塊振動壓路機的情況下,也可采用18 t拖式光輪振動壓路機代替。總之,選擇的壓實機械應滿足工作質量大(18 t以上)、激振力大(50 t)、振動頻率合適(30~40 Hz)、高振幅(l.5 mm以上)的要求。

2.3.2 壓實速度

劉保林[5]建議土石混填路基壓實施工的碾壓速度在2~4 km/h。但是在具體施工中,應根據不同種類土石混填路基的特點、選用的壓實機械及當地自然環境,并進行試驗段的鋪筑來共同決定適合的碾壓速度。

2.3.3 碾壓遍數

壓實時,土石混填路基的壓實遍數應根據試驗段來確定,應根據不同的強度的土石填料適當地調整壓實遍數。如當土石混合料的強度及抗風化能力高時,宜選用自行式振動壓路機靜壓1遍,接著用拖式凸塊振動壓路機振壓4~6遍,最后用自行式振動壓路機振壓2遍;當土石混合料的強度及抗風化能力中等時,宜首先用推土機耕耙1~2遍,接著用自行式振動壓路機靜壓1遍,再用拖式凸塊振動壓路機振壓4~5遍,最后用自行式振動壓路機振壓2遍;當土石混合料的強度及抗風化能力弱時,首先采用推土機耕耙3遍,接著用自行式振動壓路機靜壓1遍,再用拖式凸塊振動壓路機振壓3~4遍,最后用自行式振動壓路機振壓1遍。

3 壓實度的控制及檢測

由于壓實度成為決定工程建設質量的關鍵因素之一[6],因此壓實度的控制與檢測顯得尤為重要。傳統的土石混填路基的壓實度檢測主要有3類:密度檢測法、抗力檢測法和試驗工程法。這3種方法的優缺點及適用范圍見表5。

近年來瑞雷波法由于在評價強夯施工效果時高效、準確,從而瑞雷波無損檢測逐漸發展起來。依據彈性動力學理論,當豎向激振力作用于勻質路基表面時,在路基表面和內部將會出現3種彈性波的傳播現象:縱波(P波)、剪切波(S波)和由P波和S波在地表耦合而成的瑞恩波(R波)。其中S波可以用來判斷路基土的工程力學性狀。但是S波速度變化范圍大、衰減快,檢測困難,而R波由于攜帶震動能力大、衰減慢,便于檢測,所以實測中測量R波來確定S波。因此形成了基于穩態掃頻和瞬態沖擊激振的表面波法,即SASW法[7],來評價路基的密實程度,瑞恩波法評價壓實質量的流程如圖1所示。

表5 傳統壓實度檢測方法

圖1 瑞雷波法評價壓實質量流程圖

4 結語

通過對山區土石混填路基的研究得出以下結論:

(1)土石混合料的工程性質決定其自身的特殊性,因此在土石混填路基的施工過程中應充分考慮土石混合料的工程性質。

(2)由于土石混合料自身的特殊性,因此當用它來填筑路基時,應根據實際情況選擇合理的強度和粒徑。

(3)土石混填路基對施工的要求較高,壓實度是影響土石混填路基穩定性的重要因素之一,因此要嚴格控制壓實度,選擇合理的壓實機具及壓實方法。

(4)瑞雷波無損檢測技術較傳統檢測手段更適合于土石混填路基施工質量檢測,便于土石路基強夯施工質量控制,值得推廣。

[1]周娟.土石混合料壓實質量試驗研究[D].長沙:長沙理工大學,2007.

[2]柴賀軍,閻宗嶺,賈學明.土石混填路基修筑技術[M].北京:人民交通出版社,2009.

[3]王龍,馬松林,徐德興,等.土石混合料的結構分類[J].哈爾濱建筑大學學報,2000(6):129-132.

[4]JTG D30—2015,公路路基設計規范[S].

[5]劉保林.西漢高速公路土石混填路基施工控制技術研究[D].西安:長安大學,2007.

[6]張獻民,呂耀志,董倩,等.基于彈性波理論的土石混填地基壓實質量評價研究[J].巖土工程學報,2015,37(11):2051-2057.

[7]王清洲,劉淑艷,馬士賓,等.超大粒徑土石混填路基無損檢測技術的應用研究[J].公路,2011,56(1):192-197.

U416.1

A

1009-7716(2017)01-0100-03

10.16799/j.cnki.csdqyfh.2017.01.029

2016-10-17

李娟(1980-),女,陜西西安人,高級工程師,從事路基路面工程工作。