天然氣脫硫裝置中雜質對胺液腐蝕性影響研究

夏勇,賈浩民,劉國棟,黃昌猛,劉壯,剡政瑜

(中國石油長慶油田分公司第一采氣廠,寧夏銀川750006)

天然氣脫硫裝置中雜質對胺液腐蝕性影響研究

夏勇,賈浩民,劉國棟,黃昌猛,劉壯,剡政瑜

(中國石油長慶油田分公司第一采氣廠,寧夏銀川750006)

靖邊氣田天然氣脫硫裝置胺液在長期使用過程中,受地層水攜帶雜質、管線腐蝕產物、溶液降解產物等不斷累積影響,造成溶液品質下降,本文通過采用CORTEST高壓釜測試系統模擬不同雜質含量的胺液腐蝕環境,開展了低溫(40℃)和高溫(120℃)條件下單因素雜質和多種雜質存在時溶液腐蝕性測試,通過計算均蝕速率和點蝕速率,分析不同雜質對溶液腐蝕性的影響,并利用MINITAB 15.1軟件進行排序,確定了影響胺液腐蝕性的主要雜質種類及影響程度大小,為后期開展天然氣脫硫裝置腐蝕防護提供了依據。

天然氣;脫硫裝置;雜質;胺液腐蝕性

靖邊氣田天然氣脫硫裝置采用甲基二乙醇胺(MDEA)作為脫硫溶劑,在脫硫過程中天然氣攜帶的泥沙和高礦化度地層水、管道腐蝕產物以及胺液降解產物在溶液中不斷累積,達到一定程度時,胺液就會出現頻繁的發泡現象,導致脫硫裝置出現攔液、脫硫脫碳效果下降等問題,并會加速脫硫裝置內的設備和管道的腐蝕。結合天然氣凈化裝置生產的特點,系統開展了胺液中固體懸浮物、各種鹽類及有機物三類雜質不同含量對溶液腐蝕性的影響[1-5]。

1 脫硫胺液中雜質組成分析

根據天然氣凈化裝置生產特點以及運行狀況,在不同污染程度的MDEA溶液中選取了五個樣品,采取相應方法對胺液中雜質進行了分析。

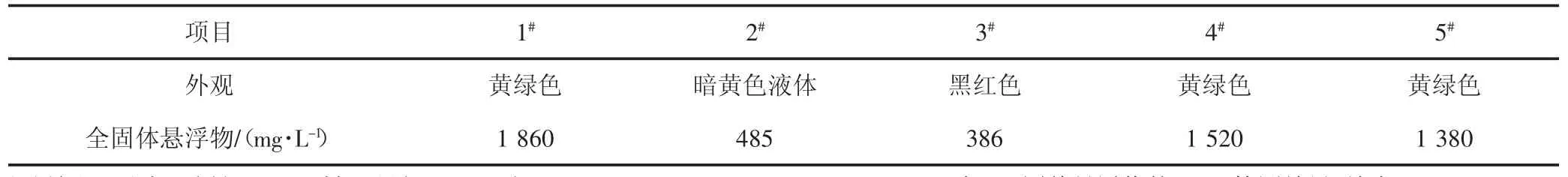

1.1 固體懸浮物含量的分析

采用過濾稱重法對溶液中大于1 μm的固體懸浮物含量進行了分析,分析結果(見表1)。

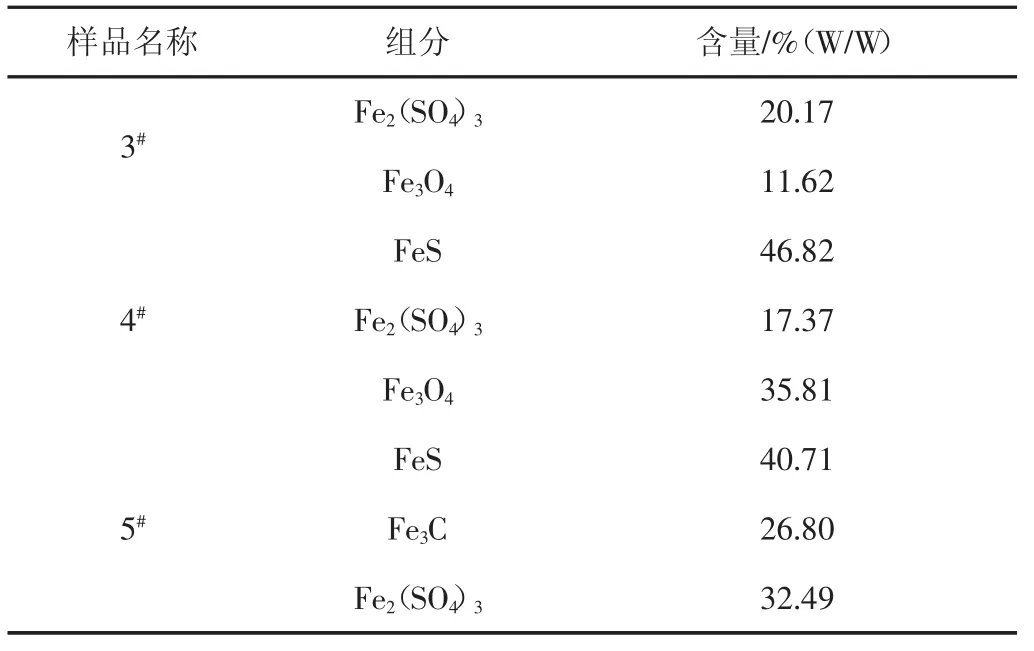

采用XRD對固體懸浮物進行了定性和定量分析,固體懸浮雜質的XRD檢測結果(見表2)。

表1 凈化裝置脫硫溶液中主要固體懸浮物總量分析統計表

表2 固體懸浮物的XRD檢測結果

表2 固體懸浮物的XRD檢測結果(續表)

胺液中的固體懸浮物主要由FeS、Fe2(SO4)3、Fe3O4、Fe3C、Fe3S4和FeO(OH)組成,其中,尤以FeS、Fe2(SO4)3、Fe3O4含量居多,因此,胺液中的固體懸浮物主要來自天然氣凈化裝置設備管線腐蝕后的腐蝕產物。

1.2 鹽離子的分析

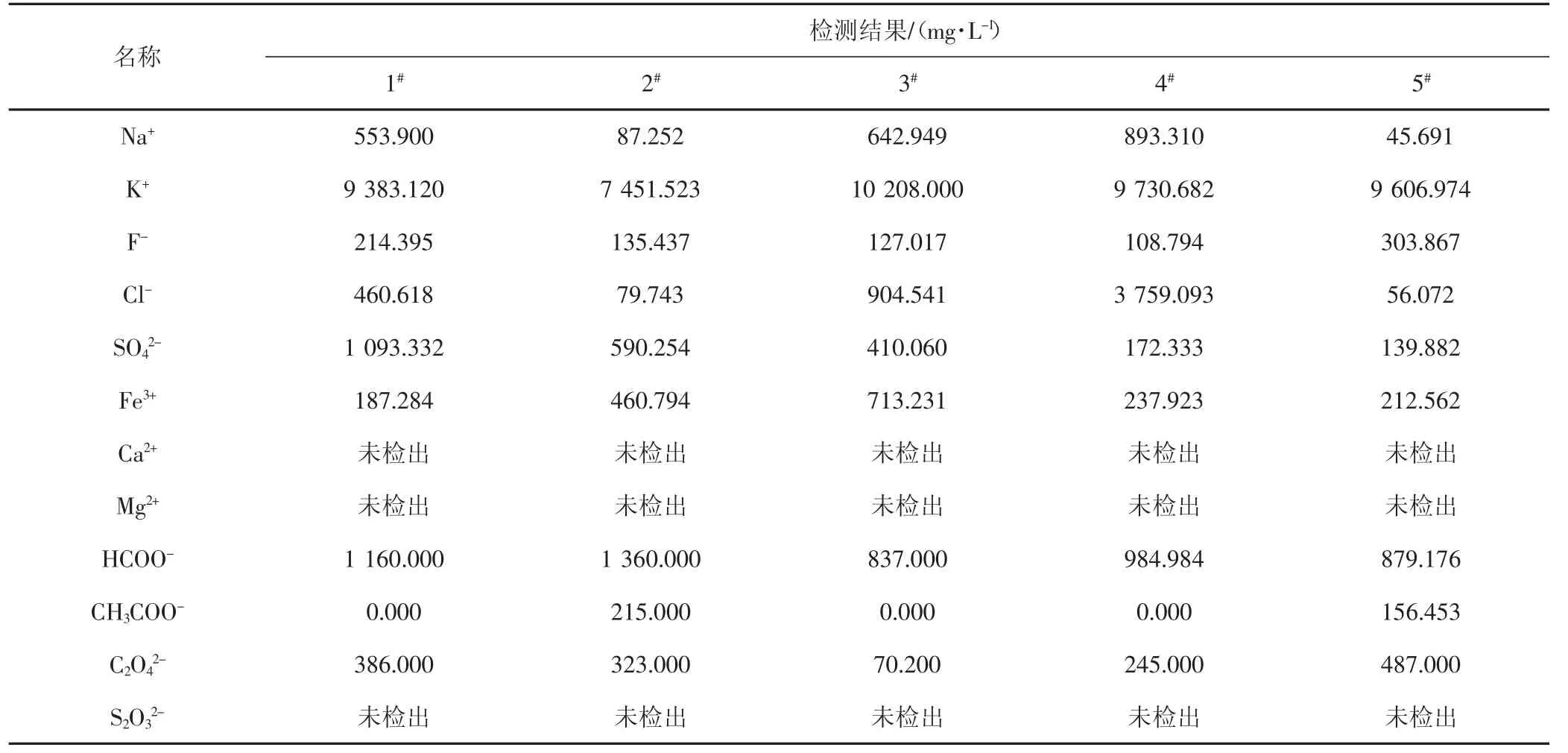

采用離子色譜法對溶液中鹽離子進行了進一步檢測,檢測結果(見表3)。

表3檢測離子為溶液中代表性離子,但不包括溶液中的全部離子,其中陰離子還應包括熱穩定性鹽的其他形態如長鏈有機酸鹽、硫氰酸鹽等,由于此類離子含量極低,在后期研究中以熱穩定鹽總量來表示。由表3可知,溶液中的陰離子總量小于10 000 mg/L,其中Cl-含量相對較高,強陽離子K+、Na+總量相對較高,在10 000 mg/L左右,Fe3+含量較低在1 000 mg/L以內。

1.3 有機物的分析

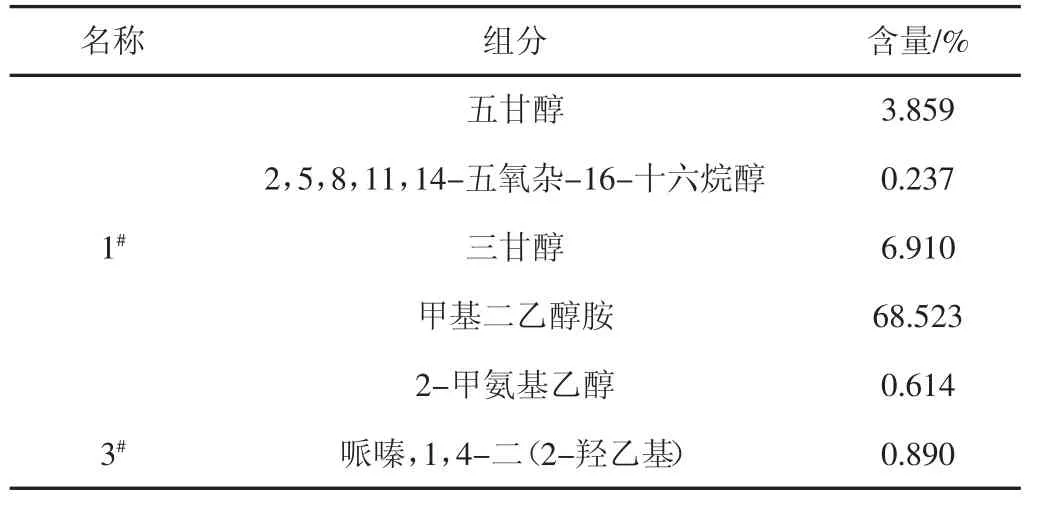

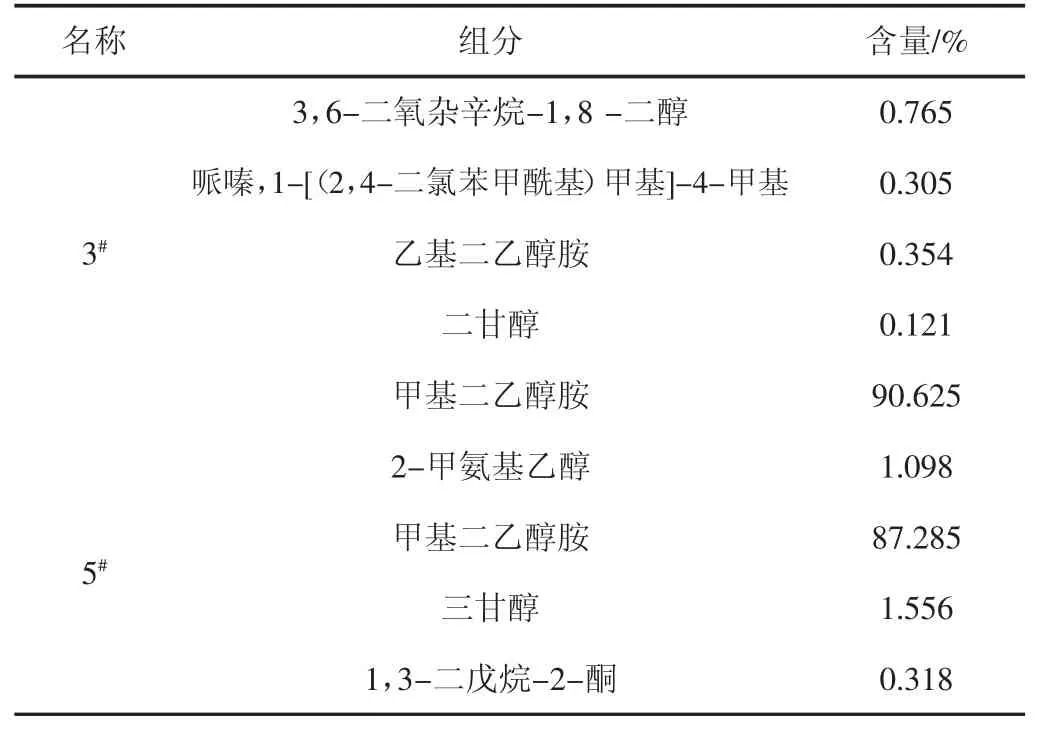

查閱早期文獻,對脫硫廢液分析結果,脫硫廢溶液中各種有機物雜質的相對總含量約為1.67%。

采用氣-質聯用法(GC-MS)對脫硫裝置中胺液中的有機物進行抽樣定性定量檢測。

表3 離子色譜檢測結果一覽表

表4 有機物的GC-MS檢測結果一覽表

表4 有機物的GC-MS檢測結果一覽表(續表)

從檢測結果(見表4)看出,胺液中的主要有機物雜質為甘醇類及哌嗪類,蒸餾后相對總含量一般為2%~3%,因此正常生產中50%水溶液中,此類有機雜質總量為1%~1.5%。

2 雜質對脫硫胺液腐蝕性研究方法

參照SY/T 5273-2000《油田采出水用緩蝕劑性能評價方法》中的要求進行失重法檢測[6,7]。檢測裝置采用CORTEST高壓釜測試系統。配制50%MDEA新鮮溶液作為空白溶液,向溶液中添加一定量的雜質,分別制成不同雜質含量的溶液,測定不同雜質含量時溶液腐蝕性。

測試步驟如下:

(1)向腐蝕介質中通入氮氣2 h,除去其中溶解的氧,將腐蝕介質注入高壓釜中,密封后繼續通入氮氣,充分除氧2 h后升溫至指定溫度進行掛片腐蝕測試。

(2)測試結束后,用鑷子取出掛片,觀察、記錄掛片表面的腐蝕形態及腐蝕產物黏附狀況后,立即用蒸餾水小心沖洗并用濾紙擦干,進行脫脂脫水處理。

(3)將處理的掛片放入酸液(7 g六次甲基四胺溶于50 mL蒸餾水中,加濃鹽酸100 mL,用水稀釋至1 L搖勻)中浸泡5 min,用鑷子夾少量脫脂棉輕拭掛片表面的腐蝕產物。

(4)從酸液中取出掛片,用蒸餾水沖去表面殘液后,立即將掛片浸入60 g/LNaOH溶液中,30 s后再用蒸餾水沖洗,然后放入無水乙醇中浸泡約5 min,清洗脫水兩次。取出掛片放在濾紙上,冷風吹干用濾紙包好,貯存于干燥器中,放置1 h后再測量其尺寸和質量。

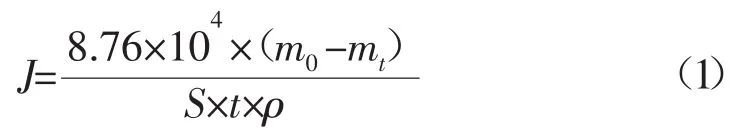

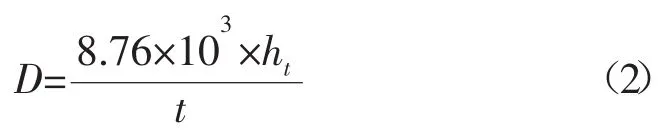

(5)計算溶液對掛片的均蝕速率J(式1)和點蝕速率D(式2)。

均蝕速率:

式中:J-均蝕速率,mm·a-1;m0-腐蝕前的掛片質量,g;mt-腐蝕后的掛片質量,g;S-掛片的總面積,cm2;t-實驗時間,h;ρ-掛片的密度,8.027 5 g·cm-3。

點蝕速率:

式中:D-點蝕速率,mm·a-1;ht-腐蝕后的掛片表面最深蝕坑深度,mm;t-實驗時間,h。

3 雜質對脫硫胺液腐蝕性影響

3.1 單一雜質對胺液腐蝕性影響

根據調研和前期溶液檢測分析,脫硫胺液中雜質主要有固體懸浮物、鹽離子、有機物,通過開展室內實驗,確定了影響脫硫胺液腐蝕性的影響因素,并利用MINITAB專業統計軟件對大量試驗數據進行系統計算,通過方差分析對主要雜質影響胺液腐蝕性的程度大小進行了排序。

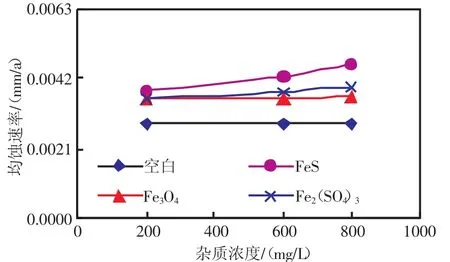

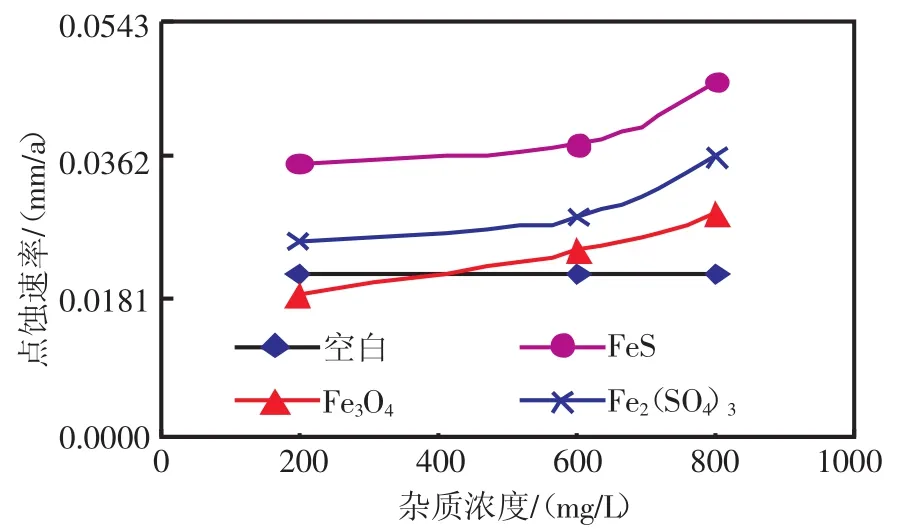

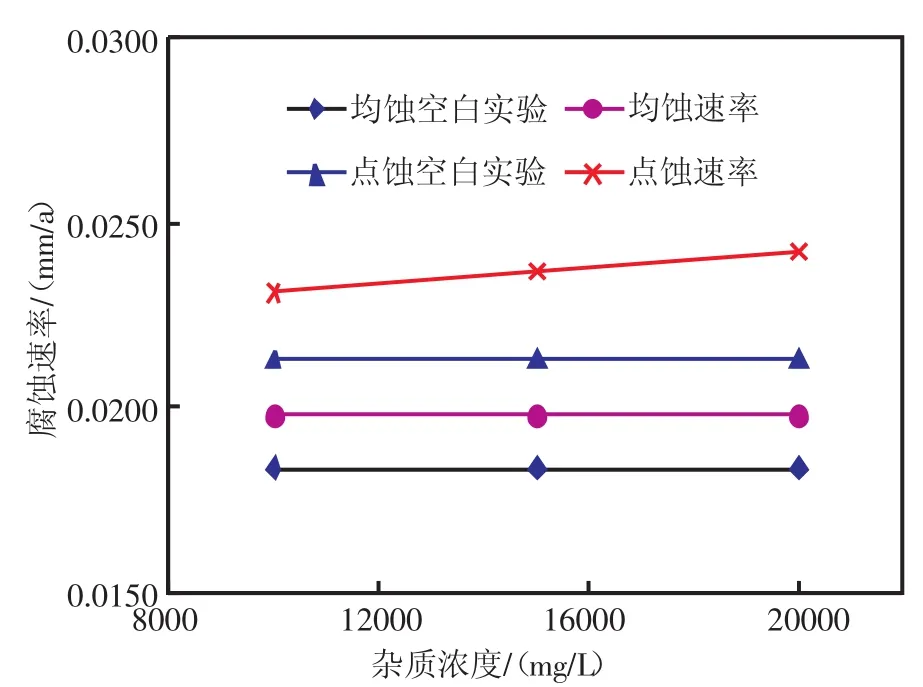

3.1.1 固體懸浮物對胺液腐蝕性的影響測定了不同濃度的FeS、Fe3O4和Fe2(SO4)3對胺液腐蝕性的影響,高溫條件下結果(見圖1、圖2)。

圖1 高溫下固體懸浮物濃度對均蝕速率的影響

圖2 高溫下固體懸浮物濃度對點蝕速率的影響

利用MINITAB 15.1軟件對測試數據進行方差分析,得到固體懸浮物影響胺液腐蝕性的大小為:

均蝕速率(低溫):FeS>Fe2(SO4)3>Fe3O4

點蝕速率(低溫):FeS>Fe2(SO4)3>Fe3O4

均蝕速率(高溫):Fe3O4>FeS>Fe2(SO4)3

點蝕速率(高溫):Fe3O4>Fe2(SO4)3>FeS

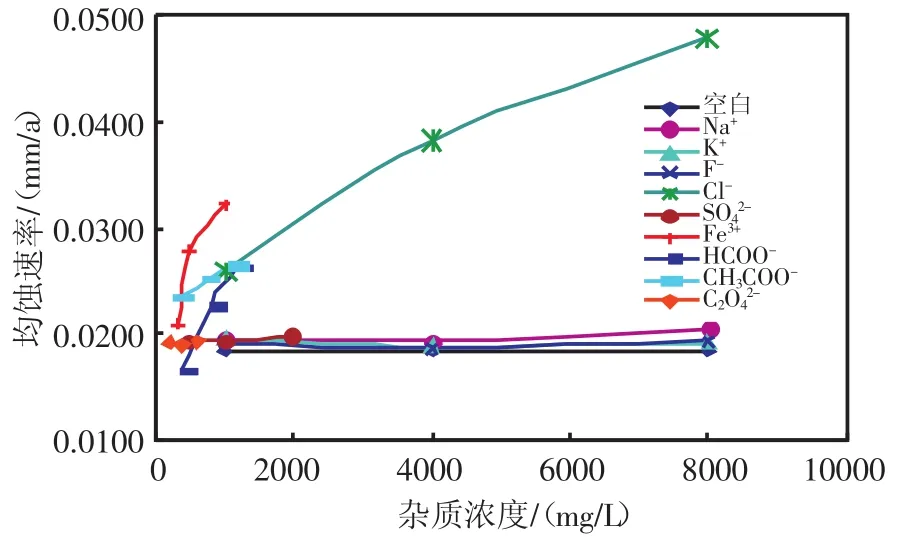

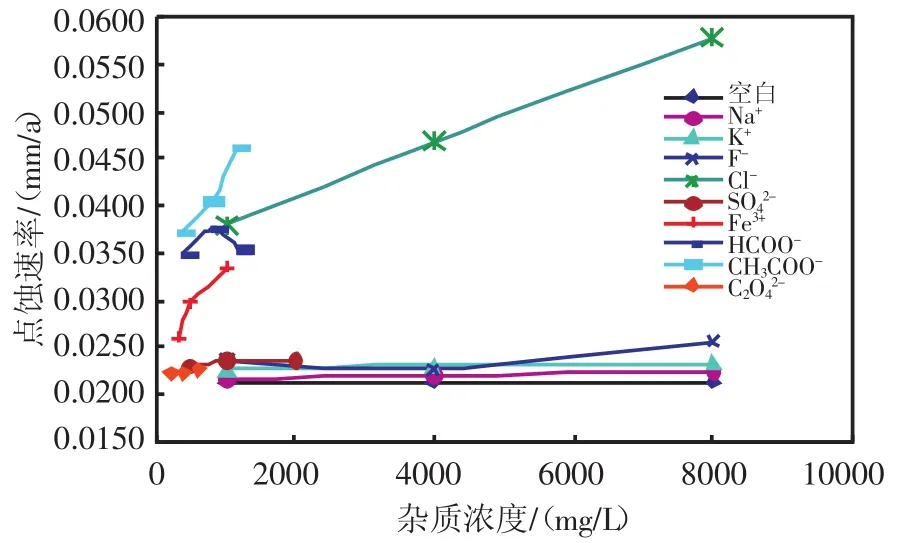

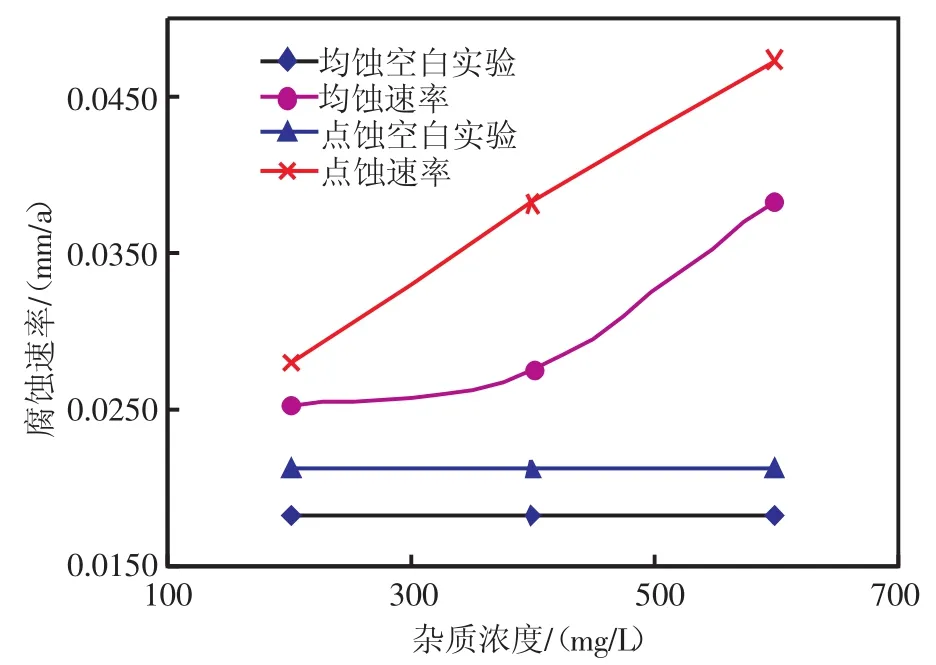

3.1.2 鹽離子對胺液腐蝕性的影響實驗測定了不同鹽離子含量Na+、K+、Fe3+、Cl-、HCOO-、CH3COO-等對胺液腐蝕性的影響,高溫條件下實驗結果(見圖3、圖4)。

圖3 高溫下鹽濃度與均蝕速率的相互關系

圖4 高溫下鹽濃度與點蝕速率的相互關系

根據方差分析結果,得到鹽離子影響胺液腐蝕性的大小為:

均蝕速率(低溫):Fe3+>Cl->HCOO->CH3COO-

點蝕速率(低溫):Fe3+>Cl->CH3COO->HCOO-

均蝕速率(高溫):Cl->Fe3+>HCOO->CH3COO-

點蝕速率(高溫):Cl->CH3COO->Fe3+>HCOO-

3.1.3 有機物對胺液腐蝕性的影響實驗測定了不同濃度的甘醇類和哌嗪類對胺液腐蝕性的影響,高溫條件下實驗結果(見圖5、圖6)。根據方差分析結果,高低溫條件下,胺液中的有機雜質哌嗪類物質能夠加快掛片的腐蝕,甘醇類物質對溶液腐蝕性影響較小。

圖5 高溫下甘醇類對腐蝕性的影響

圖6 高溫下哌嗪類對腐蝕性的影響

3.2 雜質共存時對胺液腐蝕性影響

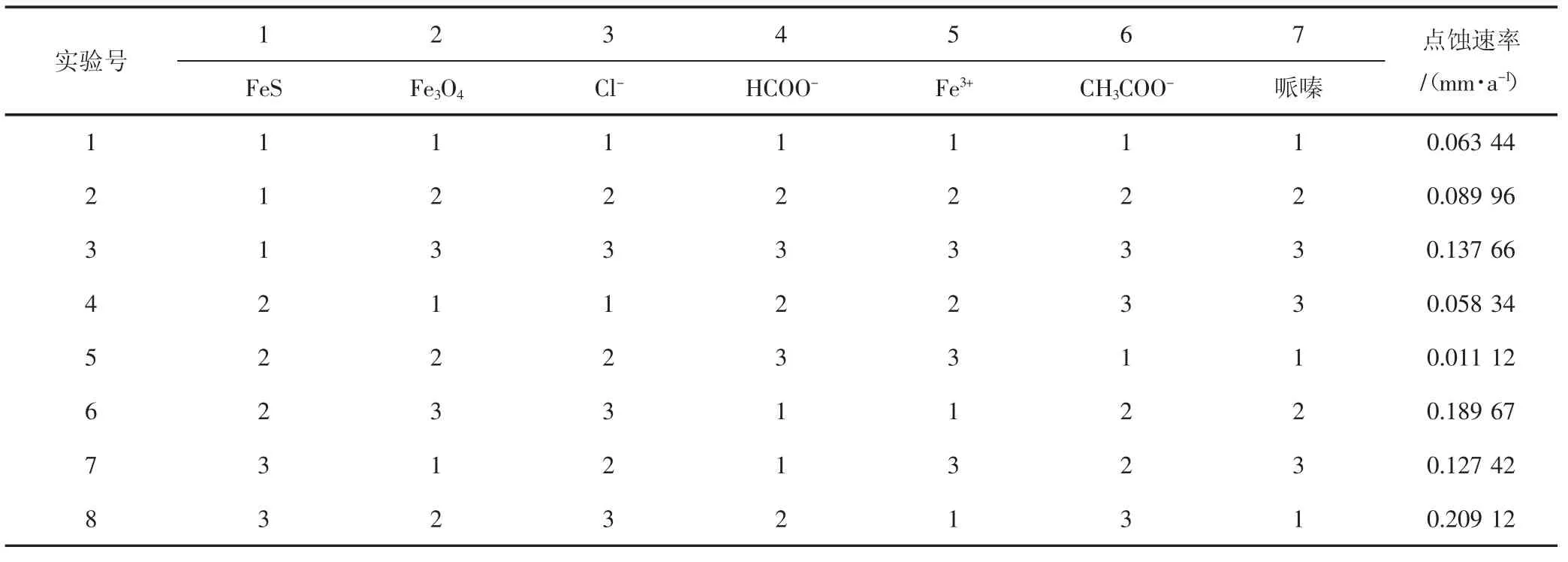

通過實驗可知,影響胺液腐蝕性的主要因素包括固體懸浮物雜質(FeS、Fe3O4、Fe2(SO4)3)、熱穩定性鹽(Cl-、Fe3+、HCOO-、CH3COO-)和有機雜質(哌嗪類)。實際生產過程中,脫硫胺液通常是多種雜質共存的,因此需考察胺液中各雜質共存時的交互作用,利用正交實驗設計對胺液腐蝕性具有顯著影響作用的7種雜質進行系統計算與分析。

選用L18(37)來研究各雜質對高溫下胺液對掛片均蝕速率和點蝕速率的影響及其交互作用,其因素水平表及測定結果(見表5、表6)。

表5 胺液中雜質的因素水平表

表6 胺液中雜質共存對點蝕影響

由表5、表6正交實驗結果可知,對于FeS、Fe3O4、Cl-、HCOO-、Fe3+、CH3COO-、哌嗪類物質等7種雜質來說,在高溫條件下,對MDEA點蝕速率的影響程度由大到小依次為Cl->FeS>Fe3O4>CH3COO->Fe3+>HCOO->哌嗪類物質,且當FeS為800 mg/L、Fe3O4為800 mg/L、Cl-為8 000 mg/L、HCOO-為400 mg/L、Fe3+為333 mg/L、CH3COO-為2 400 mg/L、哌嗪類物質為200 mg/L時,該脫硫溶液的點蝕速率最高,此時,MDEA溶液的點蝕性最強。

采用相同實驗方法測得,對MDEA均蝕速率的影響程度由大到小依次為Cl->FeS>Fe3O4>CH3COO->哌嗪類物質>Fe3+,且當FeS為800 mg/L、Fe3O4為800 mg/L、Cl-為8 000 mg/L、HCOO-為400 mg/L、Fe3+為333 mg/L、CH3COO-為2 400 mg/L、哌嗪類物質為200 mg/L時,該脫硫溶液的均蝕速率最高,此時,MDEA溶液的均蝕性最強。

表6 胺液中雜質共存對點蝕影響(續表)

4 結論

(1)通過脫硫裝置胺液現場抽樣分析,確定了胺液中的主要雜質成分、含量范圍,為開展胺液腐蝕性影響實驗奠定了基礎。

(2)通過開展單一因素和正交實驗,分析確定了各類雜質成分對脫硫胺液腐蝕性的影響規律和優化控制方案。即在高溫條件下,對MDEA點蝕速率的影響程度由大到小依次為Cl->FeS>Fe3O4>CH3COO->Fe3+>HCOO->哌嗪類物質;對MDEA均蝕速率的影響程度由大到小依次為Cl->FeS>Fe3O4>CH3COO->哌嗪類物質>Fe3+。

(3)在生產過程中,應嚴格控制脫硫胺液中的雜質成分在規定范圍內,減緩溶液對設備管線的腐蝕性。即:FeS小于800 mg/L、Fe3O4小于800 mg/L、Cl-小于8 000 mg/L、HCOO-小于400 mg/L、Fe3+小于333 mg/L、CH3COO-小于2 400 mg/L、哌嗪類物質小于200 mg/L。

[1]付敬強,王鴻宇,周虹見.胺液污染原因分析[J].石油與天然氣化工,2001,30(6):293-294.

[2]聶崇斌.醇胺胺液的降解和復活[J].石油與天然氣化工,2012,41(2):164-168.

[3]萬征平,胡科先,劉學蕊,等.胺液中熱穩定鹽含量的分析研究[J].石油化工應用,2013,32(7):95-98.

[4]Stewart E J,Lanning R A.Reduce amine plant solvent losses[J].Hydrocarbon Processing,1994,73(5):67-81.

[5]Stewart E J,Lanning R A.Reduce Amine Plant Solvent Losses[S].Hydrocarbon Processing,1994,73(6):51-54.

[6]韋冬萍.碳鋼在含熱穩定性鹽的N-甲基二乙醇胺介質中的腐蝕行為研究[D].廈門:廈門大學,2007.

[7]江晶晶,任挺,張強,等.MDEA脫硫溶液腐蝕性能影響因素研究[J].石油與天然氣化工,2014,(S):1-11.

TE988.2

A

1673-5285(2017)01-0124-05

10.3969/j.issn.1673-5285.2017.01.032

2016-12-07

夏勇(1980-),工程師,畢業于西南石油大學,從事天然氣凈化技術管理工作,郵箱:xiayong_cq@petrochina.com.cn。