錘用熱沖復合模持續改進的技術經濟研究

鄭世念

摘 要:錘熱沖切復合模是近幾年發展起來的一種實用生產技術,它是將幾項獨立的生產工序合并為一個工序的模具組合技術。為了逐步提高技術經濟性能指標,經過了持續的技術改進,現已形成了形形色色的熱沖切復合模具技術。下面,針對這項技術做系統的研究、總結,以期為廣大工業設計者進行技術創新提供參考。

關鍵詞:技術經濟;復合模具;技術改進;錘熱沖切復合模

中圖分類號:TG31 文獻標識碼:A DOI:10.15913/j.cnki.kjycx.2017.01.070

1 錘頭的傳統生產工藝流程介紹

考察了多家錘頭制造廠后,確定錘頭的傳統生產工藝流程一般為:下料→制坯→鍛造→切外飛邊→沖內孔→錘孔整形→壓鋼印→熱處理→除毛刺→拋丸→噴塑→車端面→涂防銹油→包裝。其中,切外飛邊、沖內孔、錘孔整形、壓鋼印的熱沖切和沖壓工序均在沖床上實現。

早期的錘頭熱沖切生產組織方式是單工序連續式生產方式。其最大的特點是每一道工序設有一人操作,人工、設備占用多,浪費大量的能源,生產成本高,無法通過降低綜合生產成本來提高產品的競爭力。受成本的制約,逐漸研發出了復合沖切模具技術。

2 復合沖切模具技術的特征

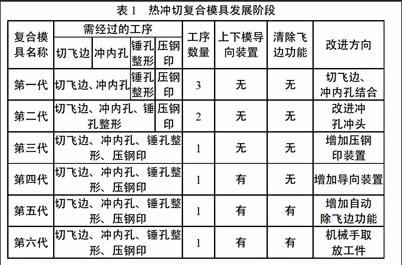

梳理錘用熱沖切復合模具技術的發展歷程,它大致經過了6個階段,有六代模具技術,具體情況如表1所示。

由表1可知,對比各發展階段發現有以下規律:①復合沖切模具合并的生產工序是逐步減少的,在第一至三代是逐步減少的,由3個減少至1個,從第四代起一直是1個生產工序;②從模具結構上來說,從第四代起增加了上下模具間的導向結

構,它可以快速調整和裝卸模具,減少非生產時間的占用率,從而增加有效生產時間;③操作工勞動強度逐步減小,第五代增加了自動除飛邊功能裝置,消除了手工移除飛邊廢料的操作動作,第六代則應用機械手直接消除了全部的人工操作方式,生產環境更加安全;④生產所占用的沖床設備數量是逐漸減少的,從而也減少了設備用地和能源消耗;⑤模具設計的復雜性由簡到繁,集成能力和先進性也逐步提高,智能化技術水準也越來越高,操作工逐步從生產工序中解放出來。

總之,每一次改進均有創新點:第一代復合模將切飛邊、沖內孔相結合,沖內孔和切外飛邊一次實現;第二代復合模改進了沖頭結構,前端沖內連皮,后部壓整錘孔內壁形狀;第三代復合模增加了壓鋼印裝置,保證壓出的鋼印位置和深度的一致性;第四代復合模在上下模間增加了導向裝置,減少了裝卸或調整模具的非生產時間;第五代復合模增加了自動除飛邊功能,降低了工人的勞動強度;第六代復合模采用機械手取放工件,完全取代了人工,而且生產效率明顯提高。

綜上所述,復合沖切模具是從人力資源、機械設備、技術方法、環境等各個方面入手,逐步完善,持續改進,每一次改進就實現一次技術創新。

3 技術經濟分析

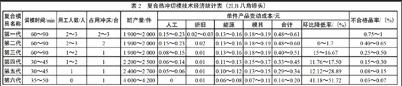

經實際考察,山東省某錘頭鍛造專業工具廠搜集了所生產2LB規格的八角錘頭產量變化,以及相對應的技術階段模具的歷史資料數據,如表2所示。經分析發現,各階段復合沖切模具技術經濟指標具有以下特點:①單位分項成本逐漸降低,尤其是人工成本、能源成本和模具成本;②單位總成本環比降低,而且幅度越來越顯著;③有效產出率和生產率逐漸提高;④不合格率逐漸降低,質量成本隨之降低;⑤生產總成本逐漸降低,能夠逐漸增加邊際利潤,提高競爭力和贏利能力;⑥錘頭鍛造質量逐步提高。

綜上所述,每一次技術改進意味著某一單項生產成本和綜合生產成本的降低,也意味著人財物資源的節約和生產環境的改善,使生產力得到釋放,提高生產效率。

4 技術與經濟的關系

這種2LB八角錘頭的熱沖切復合模具是從“人、機、料、法、環”五個方面入手。在設計上,它遵從PDCA滾動循環,持續創新改進,每一次改進就推動一次經濟效益的提高,兩者是具有強關聯性的;反之,每一次經濟效益水平驅動著下一次技術創新和技術改造,兩者交互向好發展。

技術與經濟是緊密結合的,提高經濟效益往往是推動每一次技術改造的首要著眼點。在技術改造設計時,借鑒吸收先進技術,聽取有益建議,反復推敲技術可行性、工藝可靠性和經濟效益顯著性。在實施技術改造方案的過程中,要記錄、驗證其技術經濟效果,發現潛在的技術改進點。每次技術改造后,要注重技術經濟綜合評價,分析每次技術改造的優缺點,為下一次技術改造儲備翔實的材料。

5 結束語

總之,在傳統制造型企業里,以技術經濟導向為目標的創新性技術方面的持續改進是有章可循的,也是勢在必行的。科技是第一生產力,工業設計的力量是無窮的,這也是技術創新的必由之路,是我國企業由制造向智造轉型的必然選擇。

參考文獻

[1]田福祥,安永愷.美式作角錘切邊沖孔復合模設計[J].模具工業,2003(3).

[2]鄭存安.關于當下暖通空調設計方案的技術經濟比較研究[J].建筑設計管理,2016(1).

[3]劉偉,梁工謙,胡劍波.基于PDCA循環持續改進的企業設備精益化維修[J].現代制造工程,2008(2).

〔編輯:白潔〕