新重灰流化床系統運行和檢修淺談

葉良基,周亞傳,許尚飛,黃陳助,李福熾,鄒 強,李偉斌

(廣東南方堿業股份有限公司,廣東廣州 510760)

經 驗 交 流

新重灰流化床系統運行和檢修淺談

葉良基,周亞傳,許尚飛,黃陳助,李福熾,鄒 強,李偉斌

(廣東南方堿業股份有限公司,廣東廣州 510760)

就新重灰流化床在運行和檢修過程中所遇到的問題,分析其產生的原因,結合實際情況提出相應的處理措施。

重灰;流化床;水合機;減速機;潤滑;密封

2009年,我公司新購置了一套重灰流化床系統,2010年初安裝完畢并試車后投入運行。截止到2010年底,各項運行指標均符合要求。2011年到2015年期間有多種問題出現。

1 固相水合機傳動裝置故障頻繁

原固相水合機所使用的減速電機為行星擺線針輪減速機(型號:XWD11-29-37KW)。該減速機經過幾年的運轉使用,發現其故障頻繁(漏油、溫度高、振動大、軸承損壞、擺線輪損壞等),每年停機檢修達5~6次之多,該減速機由于體積較大、較重,更換、吊裝和維修都比較困難。檢修工作量大,時間長,嚴重影響車間正常生產。

針對原水合機的減速機實際情況,對固相水合機的減速機電機進行改型,改為使用性能較先進的SEW型減速機(型號:R147.DRE225S4)。投入使用至今有一年多了,減速機運轉穩定,壽命周期長,密封性較好,沒有漏油的現象,保證了生產的穩定,達到預期的理想效果。按一年原行星擺線針輪減速機更換檢修2臺來算,每臺減速機費用約為9 000元,一年來可為公司節省檢修費用為9 000×2=18 000元(每次停機檢修而影響生產的費用未算)。行星擺線針輪減速機一般不宜作為重載變負荷的傳動。

2 新重灰系統水合機托輪磨損

新重灰腰鼓型水合機的托輪與滾圈的潤滑,在設計時設置的加油槽過小,導致長時間運行的水合機大滾圈與托輪接觸面,常因為缺油導致阻力增加并伴隨溫度快速上升,加快大滾圈與托輪接觸表面的磨損,縮短了設備的穩定運行周期和使用壽命。

2015年10月份根據現場的設備情況,進行設備潤滑的改造——安裝自動加油裝置。利用高位油槽的作用,使潤滑油在重力下從油箱流出,通過管道直接加注在滾圈與托輪的接觸表面上進行潤滑。

改造安裝:利用舊的二硫化鉬塑料桶,底部安裝出口油管(φ10)并裝上總調節閥進行一級流量調節,把油桶固定在高于潤滑點500 mm的位置上,再在總出口管上接上兩分配油管(φ8),把油引流到前后托輪處,并在兩路油管處各設置一個二級調節閥,通過二級調節閥來調節潤滑油的流量大小。通過潤滑改造,把設備的潤滑從油浸式改為點式潤滑,油浸式因現場的粉塵會滲到潤滑油里,使油的堿性加大腐蝕運動部件,縮短設備的正常使用壽命。改為點式潤滑可提高油的潤滑質量,延長設備的正常使用壽命,改善現場環境。

3 流化床出料口改造

重灰流化床工作原理:空氣由鼓風機經過加熱器換熱后送入流化床底部的氣室,后經分布板進入流化床的干燥段,而冷風直接由鼓風機送入冷卻段氣室。同時濕物料經預混器從床體上部進入床內,由于從氣室分布板進入床子內的熱風的風壓作用,物料在床內部形成沸騰流化狀態,流化狀態的物料與熱空氣和床體內部的蒸汽加熱盤管能夠充分接觸,使物料加熱并脫水;脫水后的高溫物料在風壓的作用下逐步進入床子的冷卻段,在冷風風壓作用下,呈流化狀態與冷風及循環冷卻水盤管充分換熱,在物料冷卻后經成品出口排出。

水合機水合生成的一水堿,因水分高,粘度大,在預混器葉片及入口溜子處易粘附形成堿疤,堿疤進入流化床后靠風壓作用下往流化床出口方向移動,經卸料閥排出。在堿疤量多或堿疤大的時候,經常堵塞流化床出口,造成后來所產生的堿疤無法排出,使流化床內堿疤累積越來越多,導致流化床流化狀態差,甚至局部沒有流化狀態,嚴重影響流化床正常作業,迫使要停止流化床作業進行清理堿疤,每月一至二次,每次清理時間4~6 h,每次產生1~2 t落地堿。

根據1#流化床經常出現出口被堿疤堵塞現象,經過詳細分析,可能出料口過小,難以把大的堿塊排出,因此需對流化床出口進行擴大改造。首先在2014年9月份2#流化床安裝時,對2#流化床出口進行改造,將原出口從400 mm×200 mm改為450 mm×250 mm, 改造后2#流化床經過三個多月生產運行,從未出現過流化床出口堵塞現象,達到預期效果。于2015年1月26日也對1#流化床出口進行改造,改造后1#流化床投入使用至今,未出現過因出口堵塞停車清床現象,解決了流化床每隔一段時間需要停止生產進行清理床內堿疤的問題,保證了兩套流化床長周期穩定生產。

4 粉體流冷卻器軟連接改造

新重灰粉體流是由冷卻箱體及振動出料斗兩部分組成。兩組成部分之間的間隙是通過軟連接進行密封,目的是借助軟連接的可塑性使得固定的冷卻箱體與振動的出料斗進行連接,防止重灰成品向外泄漏。原始設計軟連接使用的材料為硅膠,硅膠具有彈性、化學性質穩定和熱穩定性好等特點,但其韌性較差,在頻繁的振動拉扯下易造成破裂,從而導致重灰泄漏。根據硅膠材料的使用狀況隨后改為使用韌性較好的除塵布袋材料代替硅膠作為軟連接,但除塵布袋材料在熱堿的不斷沖涮下,同樣出現易破損的情況。9月29日根據以上試驗的結果最終結合兩者的優點,決定采用內部以硅膠作為擋堿舌,外部以除塵布袋作為軟連接的模式。改造后的軟連接更換周期從原來一周一換延長到六個月以上,減少了因為軟連接破裂導致重灰泄漏的現象,保證了系統生產的連續性,不僅降低檢修消耗,同時現場環境得到很大改善,減輕了員工的勞動強度,并減少了因為泄漏所帶來的重灰成品損失。

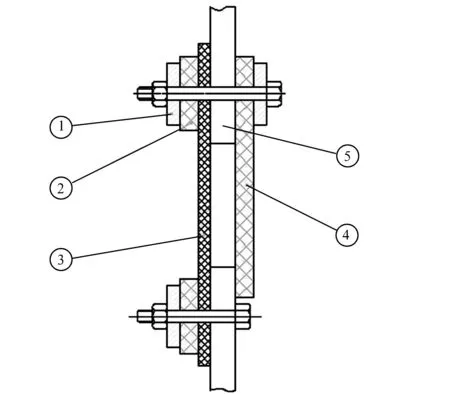

1.扁鋼 2.硅膠墊 3.除塵布袋 4.硅膠擋舌 5.冷卻器殼體圖1 粉體流冷卻器軟連接改造示意圖

5 結 論

通過對以上問題的針對性改善處理,大大增強了重灰流化床系統長期運行的穩定性,不但完善了設備的性能,延長作業周期,而且減輕了操作人員的勞動強度,并節省了設備檢修的費用。

[1] 王楚.純堿生產工藝與設備計算[M].北京:化學工業出版社,1995

[2] 孫錫吾,潘鴻恩.純堿生產設備檢修與防腐[M].沈陽:遼寧科學技術出版社,1991

TQ114.15

B

1005-8370(2016)06-28-02

2016-06-06

葉良基(1968—),畢業于廣東石油化工專科學校,化工設備與機械專業,設備助理工程師、經濟師。現在廣東南方堿業股份有限公司從事設備技術管理工作。