塑封碳化硅肖特基二極管粘片工藝

張寶財(cái)+崔同+趙杰+李東華

粘片工藝是塑封碳化硅肖特基二極管封裝中的關(guān)鍵工藝,實(shí)現(xiàn)了芯片背面金屬與引線框架的物理連接與電連接,對(duì)器件的參數(shù)以及可靠性影響較大。我們發(fā)現(xiàn)器件生產(chǎn)中或者器件可靠性的多種失效模式都產(chǎn)生于粘片工藝。我們通過(guò)對(duì)焊料成分、拍錫頭結(jié)構(gòu),工藝參數(shù)的優(yōu)化等,使器件的品質(zhì)大大提升。

【關(guān)鍵詞】粘片 焊料 拍錫頭 焊料空洞率 焊料熱疲勞 芯片背裂

1 概述

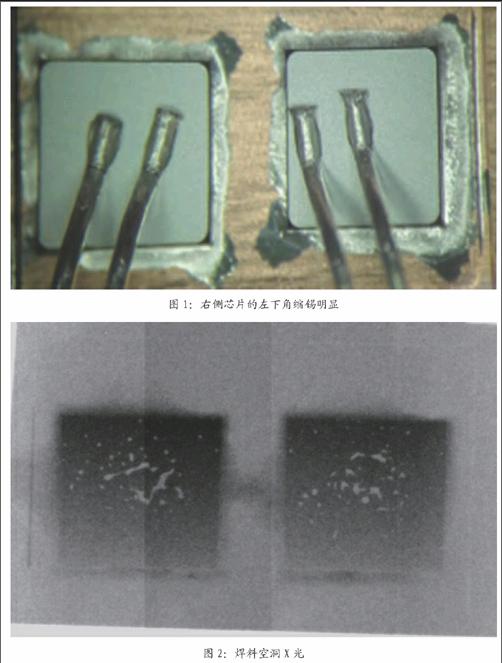

芯片的背面電極與引線框架的物理連接及電連接是通過(guò)粘片工藝實(shí)現(xiàn)的。粘片工藝實(shí)現(xiàn)情況的好壞直接影響到器件的參數(shù)與可靠性,特別是對(duì)于功率器件的影響更加明顯。對(duì)于TO-220、TO-263、TO-247封裝的功率型塑封碳化硅肖特基二極管而言,現(xiàn)在一般采用融點(diǎn)焊錫絲,焊錫拍扁成型,芯片放置,焊錫冷卻成型等幾個(gè)步驟來(lái)實(shí)現(xiàn)粘片工藝。我們發(fā)現(xiàn)器件生產(chǎn)中或者器件可靠性的多種失效模式都產(chǎn)生于粘片工藝。我們認(rèn)為以下缺陷與粘片工藝有關(guān):a、焊料縮錫(圖1),b、焊料空洞率高(圖2),c、焊料熱疲勞能力差,d、芯片背裂(圖3)。

2 粘片工藝優(yōu)化

2.1 焊料優(yōu)化

首先,焊料應(yīng)符合以下幾點(diǎn)基本要求,

(1)器件應(yīng)承受回流焊的極限260℃/10s以上的沖擊,因此焊料的熔點(diǎn)至少應(yīng)保證高于280℃;

(2)熱膨脹系數(shù)應(yīng)盡可能接近碳化硅與引線框架使用的KFC銅合金材料的熱膨脹系數(shù);

(3)焊料本身的工藝操作窗口較寬,與碳化硅芯片的背面銀層、引線框架使用的KFC合金材料的浸潤(rùn)性好;

(4)具有優(yōu)異的電導(dǎo)率、熱導(dǎo)率的綜合性能。

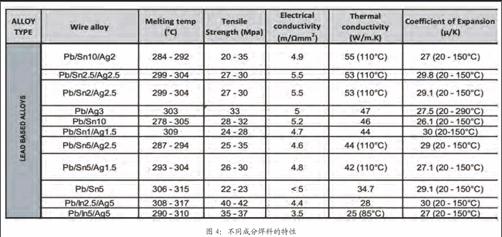

綜合以上條件,最初我們?cè)诒姸嗟暮噶现羞x擇了0.76mm直徑的PbSn10的軟焊料。此成分的焊料綜合電導(dǎo)率、熱導(dǎo)率(圖4)適中,與芯片背面銀層、KFC材料的浸潤(rùn)性較好,相對(duì)其他成分的焊料其加工的工藝參數(shù)窗口寬,生產(chǎn)控制較為容易。但是經(jīng)過(guò)溫度循環(huán)試驗(yàn)(-55℃~+150℃,1000次)后發(fā)現(xiàn)部分器件的正向壓降升高的的情況,經(jīng)過(guò)失效分析發(fā)現(xiàn)焊料出現(xiàn)大量的裂紋,發(fā)生了金屬疲勞現(xiàn)象(圖5)。

通過(guò)對(duì)各種成分焊料進(jìn)行實(shí)驗(yàn),我們發(fā)現(xiàn)基本上焊料的耐熱疲勞能力與其與引線框架的浸潤(rùn)性成反比:

抗熱疲勞能力:PbSn1Ag1.5>PbSn2Ag2.5>PbSn5Ag2.5>PbSn5>PbSn10;

浸潤(rùn)性:PbSn10>PbSn5>PbSn5Ag2.5>PbSn2Ag2.5>PbSn1Ag1.5。

目前我們選用了抗熱疲勞能力較強(qiáng)的PbSn1Ag1.5材料,器件經(jīng)過(guò)溫度循環(huán)試驗(yàn)后,未發(fā)生正向壓降升高的情況,焊料熱疲勞現(xiàn)象得到明顯的改善(圖6)。

但是更換焊料初期遇到了縮錫比例大,焊料空洞率高,焊料與框架不浸潤(rùn)等問(wèn)題。我們通過(guò)調(diào)整引線框架表面粗糙度、優(yōu)化工藝參數(shù)(調(diào)整氮?dú)浔Wo(hù)氣流量,優(yōu)化點(diǎn)錫、拍錫工藝參數(shù))以及拍錫頭優(yōu)化的方法,有效的避免了這些問(wèn)題的發(fā)生。

2.2 拍錫頭優(yōu)化

我們根據(jù)大量實(shí)驗(yàn),最終確定拍錫頭的導(dǎo)氣槽結(jié)構(gòu)特征如下,

(1)導(dǎo)氣槽深度50μm;

(2)最外圍為正方形導(dǎo)氣槽,其對(duì)角線也為導(dǎo)氣槽;

(3)拍錫頭邊長(zhǎng)為芯片邊長(zhǎng)的110%。

經(jīng)大量實(shí)驗(yàn)表明,優(yōu)化后的導(dǎo)氣槽可最大限度的保證以下能力,

(1)能有效的防止縮錫現(xiàn)象。將縮錫現(xiàn)象的發(fā)生比例提高到0.5‰以下;

(2)焊錫厚度由優(yōu)化前的15μm~90μm縮小到20μm~60μm;

(3)優(yōu)化的拍錫面積在保證粘片剪切力的同時(shí),減小芯片受到的焊料固化收縮應(yīng)力;

(4)合理的拍錫面積保證粘片剪切力的同時(shí),保證留有盡可能多的引線框架與塑封料接觸的面積,來(lái)提高塑封料與引線框架的粘結(jié)力,避免分層現(xiàn)象的發(fā)生。

2.3 頂針結(jié)構(gòu)與高度優(yōu)化

150mil芯片以下使用單頂針,150mil芯片以上使用4頂針結(jié)構(gòu)。采用4頂針結(jié)構(gòu)可防止大芯片單頂針工藝造成的的芯片背裂。頂針高度在保證可吸起芯片的條件下應(yīng)盡可能小,避免頂針應(yīng)力。根據(jù)藍(lán)膜粘附性狀態(tài)不同,其工藝參數(shù)需要進(jìn)行調(diào)整。優(yōu)化后芯片背裂的失效率由0.1‰提升到0.01‰以下。

3 結(jié)論

通過(guò)以上的工藝改進(jìn)使粘片工藝成品率由原來(lái)的95%以上提升至99%以上,焊料空洞率(空洞面積總和)由原來(lái)的10%以內(nèi)提升至4%以內(nèi)的水平,焊料厚度厚度控制由原來(lái)的15μm~90μm的控制能力提升至在20μm~60μm的控制能力內(nèi),避免了在溫度循環(huán)后的焊料熱疲勞現(xiàn)象,芯片背裂的失效率由0.1‰提升到0.01‰以下。

參考文獻(xiàn)

[1]石海忠.引線框架表面粗糙度對(duì)焊料沾潤(rùn)性的影響分析[J].電子世界,2015(22):132-133.

[2]黃福祥.引線框架材料對(duì)銅合金與錫鉛焊料界面組織的影響[J].電子元件與材料,2003,22(04):33-35.

作者單位

濟(jì)南市半導(dǎo)體元件實(shí)驗(yàn)所 山東省濟(jì)南市 250000