第一再生器旋風更換的難點及其解決措施

周華盛++趙婷

摘 要:2014年烏石化公司煉油廠重催裝置第一再生器進行檢修,筆者作為此次檢修方案編制人和現(xiàn)場檢修實施負責人,對此次檢修時的施工難點進行敘述,并就如何解決此問題結合現(xiàn)場實際情況提出一些個人的建議和見解,旨在總結和完善重催裝置的檢修工作。

關鍵詞:重催裝置 第一再生器 檢修施工

中圖分類號:TE96 文獻標識碼:A 文章編號:1672-3791(2016)10(b)-0050-02

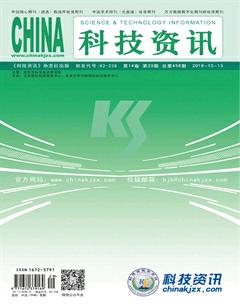

烏石化公司煉油廠重催裝置第一再生器進行檢修,其主要檢修內容就是對其內部的6組12個因為內壁構件老化造成催化劑損耗過多的旋風進行更換。第一再生器規(guī)格為Φ9200/Φ6600×32696,安裝在地面標高20.5 m的鋼結構框架上,該再生器最高處氣墊彎頭最高點距地面65.345 m,旋風總重量為54.63 t,鑒于現(xiàn)場施工場地、環(huán)境和施工周期的考慮,決定采用在器壁上開孔(開側門)進行旋風更換倒運的出入口,由400 t履帶吊進行配合施工。

此次檢修內外部覆蓋范圍從7層平臺(標高21 m)至16層平臺(標高52 m)處,內部只有靠搭腳手架架設施工平臺來滿足施工的需要,施工人員在外部可利用平臺和臨時腳手架來進行施工。從作業(yè)環(huán)境來分析,該次檢修中的吊裝作業(yè)、有限空間作業(yè)都比較特殊,而且施工中不可避免有安裝、焊接、腳手架、襯里等交叉性作業(yè)。在施工前必須將所預想到的困難分析到位,并采取有效而可行的預防和施工措施,方能降低安全風險,保證整個檢修工作的順利進行。

1 開孔位置的確定

如圖1所示,6組12個旋風在第一再生器內均勻分布,并且每兩個一、二級旋風間用連箱(俗稱手風琴)進行連接形成一組,其最大尺寸達到了3.4 m,從安全和吊運方便的角度考慮,須對一、二級旋風進行解體,因此如何保證解體后的旋風順序地倒運至器外,就須確定器壁上的開孔位置和開孔大小。單體旋風加料腿總長為24 m,在拆除和回裝時須將料腿分為2段(每段長8 m)料腿與旋風分段,保證旋風長度為8 m左右,以保留最合理、最經濟的吊運長度。

在確定器壁處開孔位置時須考慮以下幾點。

(1)現(xiàn)場吊車的點位位置,能夠滿足吊車的最大轉動角度,且周圍沒有影響吊運的障礙物。

(2)器壁上開孔儀表及其他管線少,便于拆卸和回裝。

(3)開孔處有足夠的空間保證施工人員進行操作。

鑒于以上情況和現(xiàn)場實際,最終確定了開孔位置選擇305°兩邊各1.5 m寬度(現(xiàn)場施工時,根據(jù)設備實際焊縫的布置情況,略有調整),切割長度為從上封頭焊縫線開始直至10層出入口平臺焊縫向上300 mm,其總長為7.8 mm,選擇此位置和尺寸,保證了吊車的點位,而且在整個切割范圍內,除12層平臺處1 m長的平臺影響拆除外,幾乎沒有別的障礙,而且人員可在10層2 m寬的平臺進行施工。而且此位置在5-2旋風的邊上,待器壁打開后,便可將此旋風直接吊出,為后期旋風的吊裝預留出中轉的空間和位置。

2 腳手架的搭設

如果按傳統(tǒng)的架子搭設方法,架子工在搭設時應以安全為重,而不考慮旋風的倒運,因此用絕對多的立竿來保證整個腳手架的穩(wěn)定,這種傳統(tǒng)的搭設方法,如果旋風的更換是將封頭割除,從上面進行抽出和插入式更換的話,是沒有任何問題,但是此次更換采用的是開側的方式,也就是說,所有旋風都基本上遵行平行倒運的方式,因此不可能在旋風更換時反復搭折腳手架或對立竿進行調整,所以為了保證旋風的順利進出,架子必須滿足以下兩點要求。

(1)在旋風倒運經過的路線上不得有任何立竿或其他障礙物。

(2)旋風行進路線處兩立竿間距必須大于旋風解體后的最大尺寸。

鑒于以上要求以及根據(jù)開孔的位置還有旋風實際的分布情況,我們借鑒了交通道路的主干線和輔線的思路,將每個旋風所經過的線路定為主通道,每個旋風通往主通道的線路定為輔通道,主通道的立竿間距根據(jù)旋風定位確定為足夠大,每組旋風邊的立竿采用三角形兩兩連接,在保證安全的前提下,主通道周邊的立竿盡量少,各立竿間盡量多地將橫桿進行固定,以方便旋風的倒運。在現(xiàn)場實際檢修時,為保證立竿的準確定位,我們通過先期的計算,再通過現(xiàn)場實際測量,進行了詳細的定位交底后進行架子的搭設。最終實踐證明,此次架子搭設的方案完全正確合理。

3 旋風的倒運方式和順序

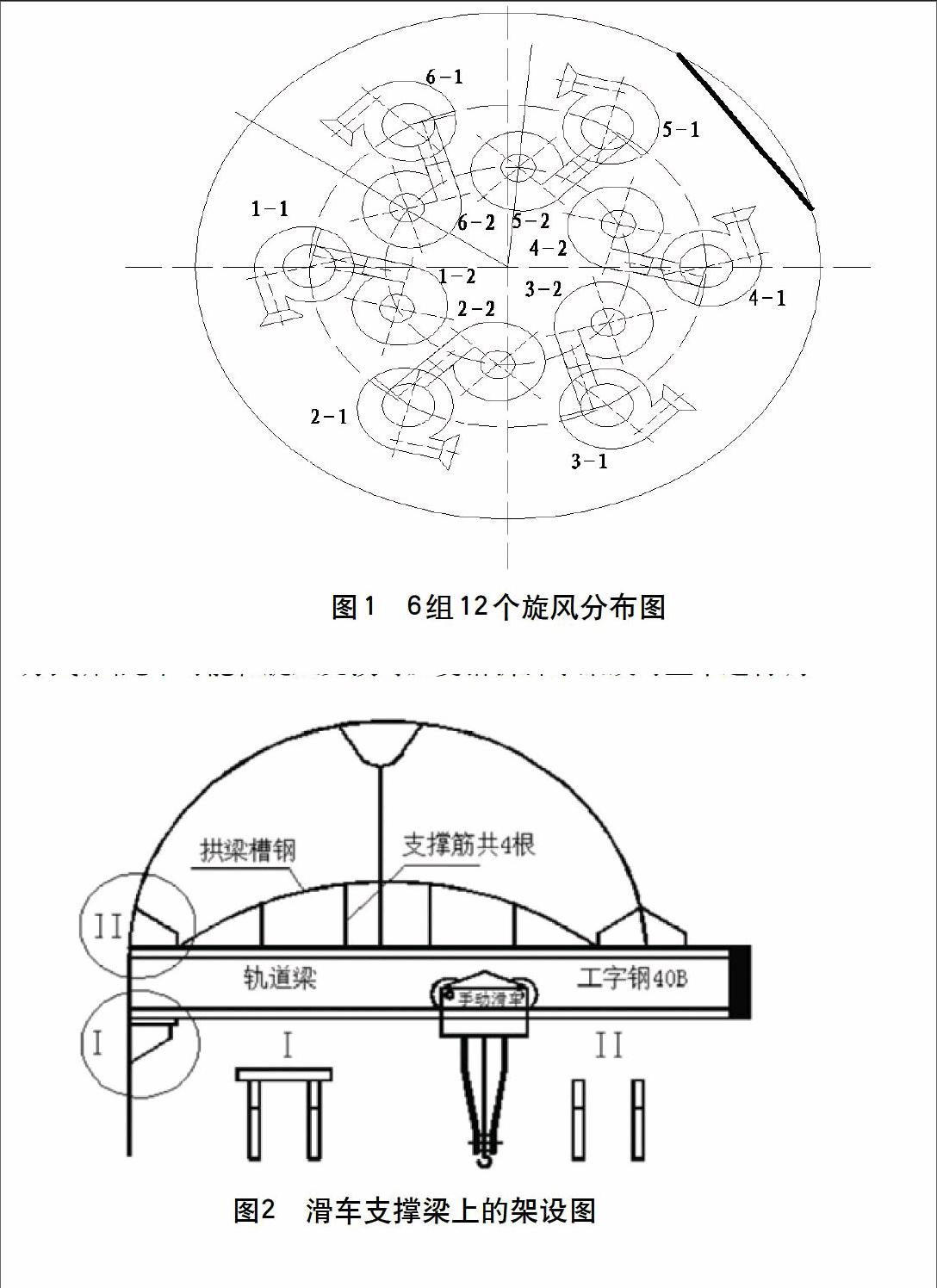

在確定了器壁處的開孔位置大小和腳手架的搭設后,旋風的倒運方式也成為我們亟待解決的問題,旋風倒運方式選擇的合理與否,必將影響著整個方案的編制和后期方式選擇上,我們有兩個方案:一種是將滑車和倒鏈相結合,將旋風用倒鏈從原位倒出,再輸運到滑車后,由滑車從內向外輸至器壁外,再由吊車將旋風吊運至地面。第二種方案就是完全采用倒鏈人工將旋風倒運至器壁外,由吊車吊運至地面,綜合對比滑車倒運和人工倒運,滑車倒運存在著如下的缺點。

(1)滑車支撐梁上的架設,如圖2所示的滑車,只能在支撐梁上前后移動,并不能左右活動,這就要求所有的旋風首先必須用倒鏈將旋風放置于此下方,再由滑車輸送至器壁外,但是支撐梁在鋪設時須進行許多輔件的安裝、焊接,而且還必須對滑車和支撐梁進行承載試驗,這些工作不能提前預制,而且和別的工作無法交叉進行,因此,在存在安全風險的同時還將影響檢修的時間。

(2)支撐梁外伸處如何替換滑車和吊車間的鋼絲繩也是個不太好解決的難題。

(3)因此,經權衡兩三之后,我們選擇了采用倒鏈倒運的方式,而且經過現(xiàn)場實踐證明,手工倒運比滑車倒運只多了一次換鋼絲繩的次數(shù),而且在原統(tǒng)籌2天的安裝滑車的時間內,用手工完全可順利倒出3組6個旋風。

4 吊耳的焊接

在封頭和器壁上合理布置吊耳,方可保證旋風的順利倒運,由于旋風在整個命運中須經過至少3次的倒鏈替換,因此吊耳朵的布置和旋風上吊耳的位置確定尤為重要。在確定封頭吊耳的時候,首先必須考慮一二級6組12個旋風以及一級旋風出口管和二級旋風吊掛的布置位置,其次要考慮旋風斷開后的下降位移尺寸,還要考慮各旋風處腳手架的布置形式和尺寸。基于以上方面的考慮,我們最終確定了封頭吊耳的布置,每個旋風在對稱方向上布置兩組吊耳,各組吊耳放置兩吊孔來安置卡環(huán)在吊運時互相交替,在開孔處的頂部封頭處焊接2個吊耳作為吊車和倒鏈替換時的中轉吊衛(wèi),來保證所有旋風在倒運時不會臨時因缺少吊耳造成的中間窩工。

5 結語

通過現(xiàn)場實際檢修的考驗,更好地驗證了只有在前期的技術準備過程中,對現(xiàn)場情況進行認真的勘查,詳細地分析各個施工環(huán)節(jié)可能存在的難題,做到抓大而不放小,將會給我們的檢修工作帶來許多方便之處。

參考文獻

[1] 楊文廣,陳斌,余劍智,等.煉油廠催化第二再生器開裂的原因分析及預防[J].中國鍋爐壓力容器安全,2001(4):36-40.

[2] 張新國,高香鋒.重油催化裂化裝置再生器的設計[J].石油化工設備技術,2011(2):1-4.