還原凈洗劑ST233的制備及應用

羅艷輝,胡于慶,黃玉華,韓麗娟

(1.四川省紡織科學研究院,四川 成都 610072;2.四川益欣科技有限責任公司,四川 成都 610072)

還原凈洗劑ST233的制備及應用

羅艷輝1,胡于慶2,黃玉華1,韓麗娟2

(1.四川省紡織科學研究院,四川 成都 610072;2.四川益欣科技有限責任公司,四川 成都 610072)

用自主制備的高分子聚羧酸共聚物、螯合分散穩定劑和烷基糖苷(簡稱APG)、還原促進劑、表面活性劑等5種凈洗劑組分進行復配,研究不同復配體系對一浴染色滌棉織物凈洗效果的影響,并以凈洗浴中染料對棉、滌的沾色牢度色差值,凈洗后織物的摩擦色牢度等作為評價指標,通過單因素試驗確定還原凈洗劑ST233復配體系的優化工藝參數。還原凈洗劑ST233各組分按質量百分比計為:高分子聚羧酸共聚物25%、螯合分散穩定劑5.6%、APG 40%、還原促進劑1.5%、表面活性劑AEO-7 2.5%、去離子水25.4%;凈洗浴工藝條件為2 g/L的NaOH溶液,凈洗溫度90 ℃,凈洗時間5 min,在該條件下對滌棉織物凈洗處理,織物各項色牢度得到顯著提高,且對滌、棉貼襯的沾色少。

還原凈洗;滌棉;復配;白底沾色

在滌棉織物的染色組合中,分散/活性染料染色由于色澤鮮艷,應用廣泛,在滌棉染色中占有較大比例[1-2]。由于二浴法工藝流程長,耗能、耗水量高,目前工廠中普遍采用一浴一步法或一浴二步法染色工藝進行分散/活性染料染色[3]。一浴法工藝簡單,可節水節能,省去了分散染料單獨的還原清洗步驟,但是分散染料與活性染料同浴加入,在凈洗工序中分散染料、活性染料對白底的沾色問題需要避免,否則會影響產品質量。所以在分散/活性染料一浴染色中選擇低能耗、低水耗、對環境污染小、洗滌效果好且具有好的防白底沾色的凈洗劑就極其重要。

利用自主研發的高分子聚羧酸共聚物、螯合分散穩定劑和烷基糖苷(簡稱APG)、還原促進劑、表面活性劑AEO-7等具有凈洗作用的組分進行復配,得到還原凈洗劑ST233,應用于滌棉分散/活性染色織物的凈洗。在分散/活性染色滌棉纖維時表面會同時存在分散和活性染料的浮色,高分子聚羧酸共聚物主要是洗除活性染料浮色和防止二次沾色;APG和還原促進劑主要是將織物上洗下來的分散染料破環分解,防止纖維素纖維被分散染料沾色;葡萄糖衍生物弱的還原性對活性染料的破環性小,能避免對織物色光的影響;螯合分散穩定劑不僅可以螯合水中的金屬離子,還能夠起到對染料的分散增溶作用,使從纖維上脫落的染料良好地分散,順著流經纖維孔徑中的洗滌液抵達洗滌母液,保證洗滌液對染料有較好的容納能力,防止其二次沾色,起到對洗下染料及助劑的懸浮、分散和抗再沉淀等作用[4-8]。

還原凈洗劑ST233用于滌棉織物的分散/活性染色,可免除分散染料染色后的還原清洗工序,不但減少水、電、蒸汽等成本,還可減輕廢水排放負荷,對滌棉織物的生態染色技術發展具有重要作用。

1 試驗部分

1.1 材料和儀器

織物:T 65/C 35,36 tex×28 tex 425根/10 cm×228根/10 cm滌棉紗卡(綿陽佳聯印染有限責任公司);50 mm×50 mm標準棉貼襯、50 mm×50 mm標準滌貼襯、40 mm×100 mm ISO多纖維標準貼襯織物TV41#貼襯(上海市紡織工業技術監督所),多纖維貼襯中的6條纖維成分分別為醋纖、棉、錦、滌、腈、毛。

藥品:分散黑ECT、分散紅SF-2G、活性黑LCQ、活性紅3BS(浙江龍盛染料有限公司);碳酸鈉、氫氧化鈉、硫酸鈉、氯化鈉(成都市科龍化工試劑廠);烷基糖苷APG(揚州晨化新材料有限責任公司);高分子聚羧酸共聚物、防泳移劑(四川益欣科技有限責任公司);去離子水等。

儀器:X-Rite 8000系列積分球式分光光度計(美國X-Rite愛色麗)、SD-軋車(鶴山精湛染整設備廠有限公司)、KASEN自動汽蒸定型機(正琦機械)、耐洗色牢度試驗機(溫州市大榮紡織儀器公司)、AD-12常溫染色試樣機(鶴山精湛染整設備廠有限公司)、Y571L摩擦色牢度儀(萊州市電子儀器有限公司)。

1.2 滌棉織物分散/活性染料一浴二步法染色

本文中所用滌棉染色織物由試驗室分散/活性染料同浴染色、二步固色工藝得到,染色處方和染色工藝如下所示:

浸軋(分散染料60 g/L ,活性染料40 g/L ,防泳移劑10 g/L,軋余率70%)→ 烘干(100 ℃)→ 熱熔固著(200 ℃,50 s)→浸軋堿液(碳酸鈉20 g/L,35%氫氧化鈉20 g/L,元明粉200 g/L,軋余率70%) → 汽蒸(105 ℃,40 s)→水洗中和(60%醋酸2 mL/L,40 ℃) →烘干(100 ℃)

1.3 測試方法

1.3.1 白底沾色牢度

準確稱取4 g滌棉染色布樣,凈洗劑按照復配比例及用量準確稱取,置于盛有浴比1∶25的2 g/L NaOH水溶液中的250 ml錐形瓶中,同時放入一塊5×5 cm標準棉貼襯和一塊5×5 cm標準滌貼襯,在凈洗溫度下置于染色試樣機上震蕩5 min,取出水洗晾干,在積分球式分光光度計上測試棉貼襯及滌貼襯的色差值,得到凈洗過程中凈洗劑對白底沾色的影響情況。

1.3.2 滌棉織物耐摩擦色牢度

按照《GB/T 3920-2008 紡織品試驗耐摩擦色牢度》[9]試驗,在配色儀上測試白布沾色等級。

1.3.3 滌棉織物耐皂洗色牢度

按照《GB/T 3921-2008 紡織品 色牢度試驗 耐皂洗色牢度》[10]試驗,測定滌棉織物的耐洗色牢度多纖維沾色,試驗溫度50 ℃,時間45 min。貼襯織物沾色程度由積分球分光光度計評定沾色等級。

2 結果與討論

2.1 復配體系單因素試驗

試驗選擇T 65/C 35的滌棉紗卡織物,染色工藝為分散/活性染料一浴法軋染。利用高分子聚羧酸共聚物、APG、還原促進劑、表面活性劑、螯合分散穩定劑等的復配來制備還原凈洗劑ST233。分析高分子聚羧酸共聚物、APG和還原促進劑在還原凈洗劑中的含量對一浴染色滌棉織物凈洗效果的影響。

2.1.1 高分子聚羧酸共聚物的復配比例

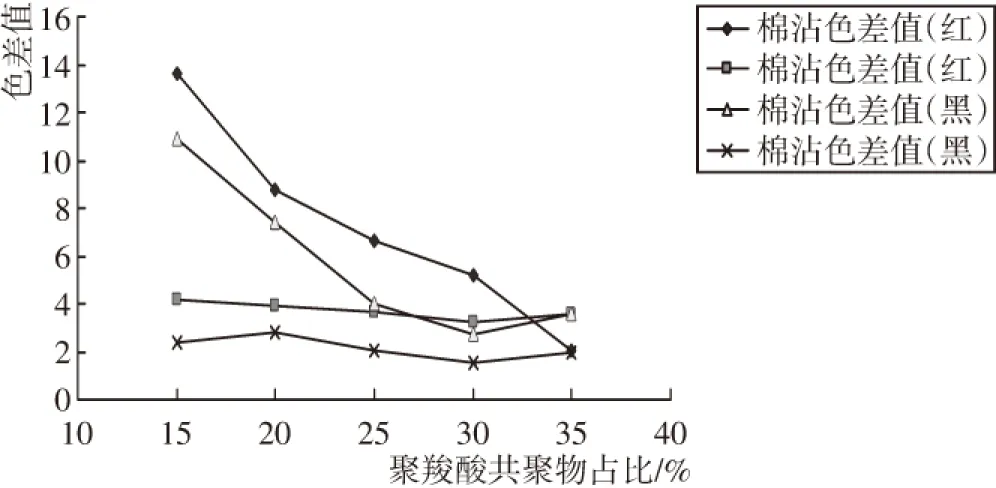

通過前期試驗,將復配體系參數定為:凈洗液為浴比1∶25的2 g/L的NaOH水溶液,凈洗處理溫度90 ℃,凈洗處理時間5 min,螯合分散穩定劑5.6%、APG 40%、還原促進劑1.5%、表面活性劑AEO-72.5%、其余為去離子水。在此工藝條件下考察高分子聚羧酸共聚物的復配比例分別為15%、20%、25%、30%、35%時對滌棉的凈洗效果影響,凈洗浴中棉沾、滌沾的色差值及凈洗后織物的耐摩擦色牢度的沾色評級結果見圖1、表1所示。

圖1 不同高分子聚合物占比對凈洗浴中白底沾色色差值的影響

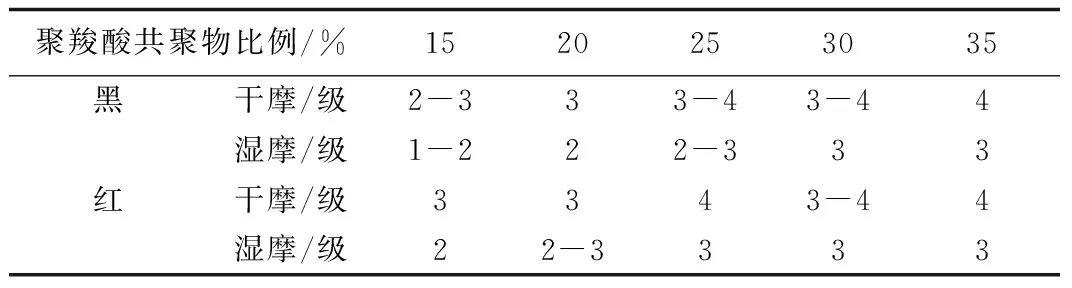

聚羧酸共聚物比例/%1520253035黑干摩/級2-333-43-44濕摩/級1-222-333紅干摩/級3343-44濕摩/級22-3333

從圖1、表1數據可以看出,隨著聚羧酸共聚物的增加,凈洗浴中染料對棉貼襯的沾色隨之降低,凈洗后織物的耐磨擦色牢度提高,而對滌貼襯的沾色變化較小。當用量大于25%后,變化趨于平穩;當用量為35%時,沾色有增高趨勢。結合原料成本控制因素,選取還原凈洗劑中高分子聚羧酸共聚物的較佳復配比例為25%。

2.1.2 APG的復配比例

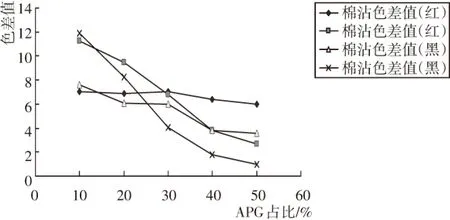

復配體系其他參數同2.1.1,高分子聚羧酸共聚物為25%,APG的復配比例分別為10%、20%、30%、40%、50%時對滌棉的凈洗效果,凈洗浴中棉沾、滌沾的色差值及耐摩擦色牢度的沾色評級分別見圖2和表2所示。

圖2 不同APG用量對凈洗浴中白底沾色色差值影響

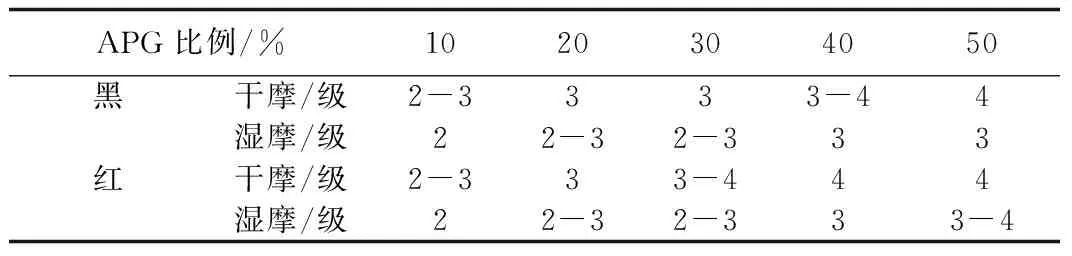

APG比例/%1020304050黑干摩/級2-3333-44濕摩/級22-32-333紅干摩/級2-333-444濕摩/級22-32-333-4

從圖2、表2可以看出,隨著APG含量的增加,凈洗浴中染料對滌貼襯的沾色隨之降低,凈洗后織物的耐磨擦色牢度提高,而對棉貼襯的沾色變化較小,說明APG對分散染料的洗滌起到主要作用。當用量大于40%后,變化不明顯,結合原料成本控制因素,選取還原凈洗劑中APG的較佳復配比例為40%。

2.1.3 還原促進劑的復配比例

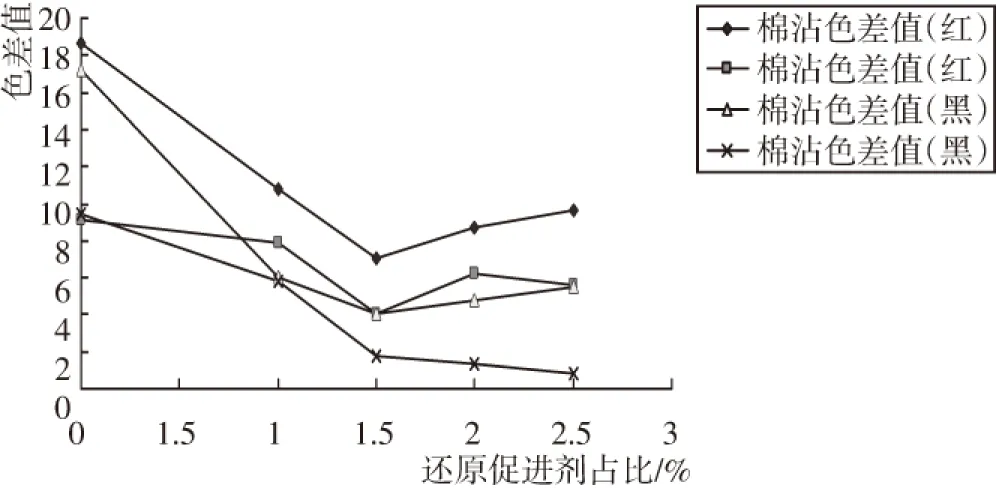

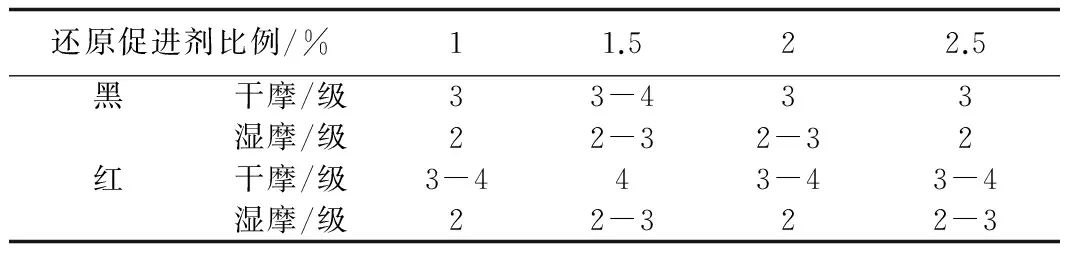

復配體系其他參數不變,高分子聚羧酸共聚物25%、APG 40%,還原促進劑的復配比例分別為1%、1.5%、2%、2.5%時對滌棉的凈洗效果,凈洗浴中棉沾、滌沾的色差值及摩擦色牢度的沾色評級分別見圖3和表3所示。

圖3 不同還原促進劑用量對凈洗浴中白底沾色色差值的影響

還原促進劑比例/%11.522.5黑干摩/級33-433濕摩/級22-32-32紅干摩/級3-443-43-4濕摩/級22-322-3

從圖3、表3可以看出,隨著還原促進劑用量的增加,凈洗浴中染料對棉貼襯和滌貼襯的沾色隨之降低,凈洗后織物的耐磨擦色牢度有所提高,但是當用量大于1.5%后,耐摩擦牢度反而有下降跡象。這是因為還原促進劑過量時,對滌棉織物表面的染料破壞過多,造成織物表面的浮色增加,故選擇還原促進劑的復配比例為1.5%最佳。

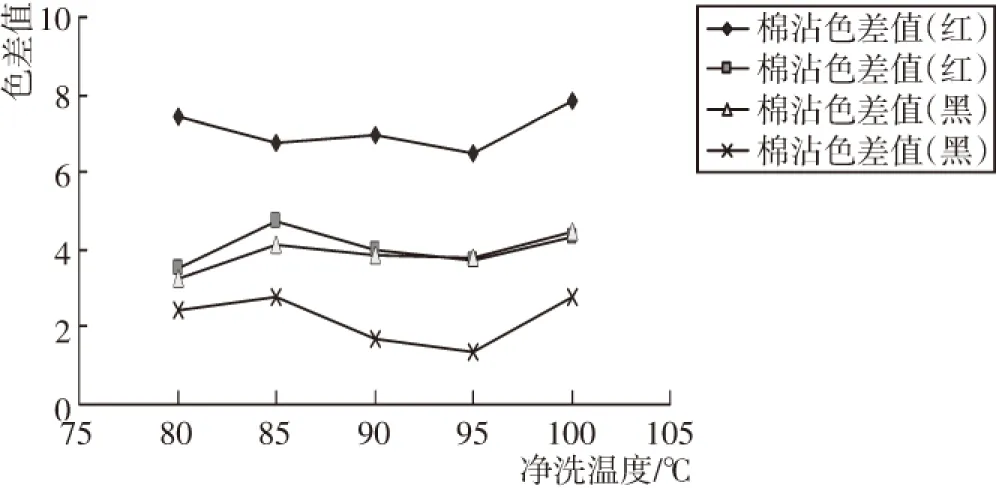

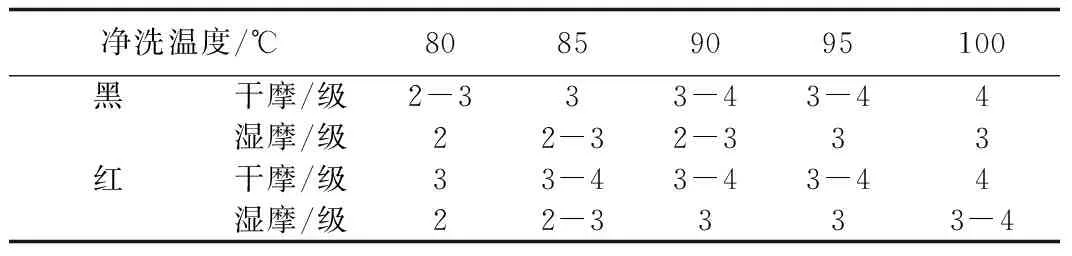

2.2 處理溫度對凈洗效果的影響

選取較佳條件下復配得到的還原凈洗劑,在還原凈洗劑用量為5 g/L,浴比為1∶25的2 g/L的NaOH凈洗液、凈洗處理時間5 min的條件下,分別在80、85、90、95、100 ℃對紅色、黑色滌棉染色織物進行凈洗,凈洗浴中棉沾、滌沾的色差值及摩擦色牢度的沾色評級分別見圖4和表4所示。

圖4 凈洗溫度對凈洗浴中白底沾色色差值的影響

凈洗溫度/℃80859095100黑干摩/級2-333-43-44濕摩/級22-32-333紅干摩/級33-43-43-44濕摩/級22-3333-4

從圖4、表4數據可以看出,隨著凈洗溫度的升高,凈洗后織物的耐磨擦色牢度隨之變好,而凈洗浴中染料對棉貼襯、滌貼襯的沾色變化不明顯。這是因為當凈洗溫度低時,滌棉織物表面的浮色沒有被完全洗掉,凈洗不充分,從而耐摩擦色牢度也較差;當凈洗溫度高時凈洗充分,但是會增加用電、用氣成本,故選擇較佳的凈洗溫度為90 ℃。

2.3 凈洗劑用量對凈洗效果的影響

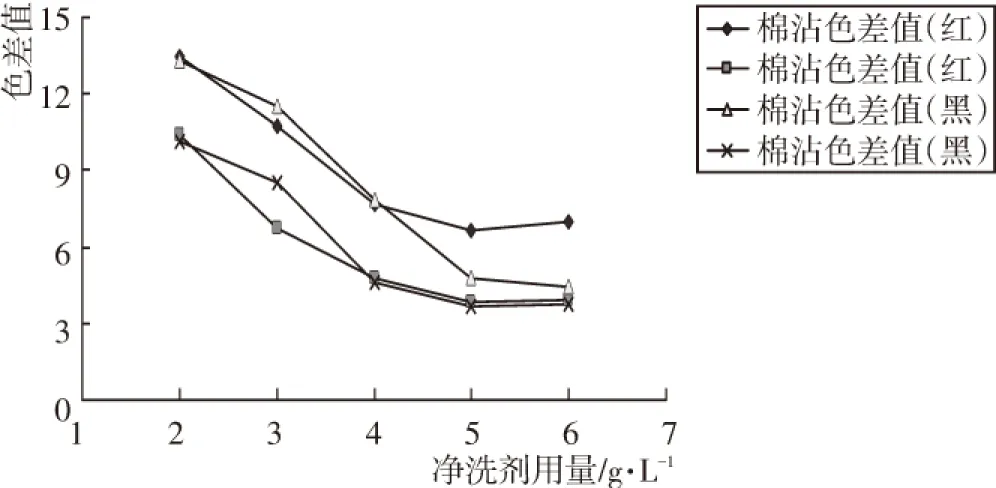

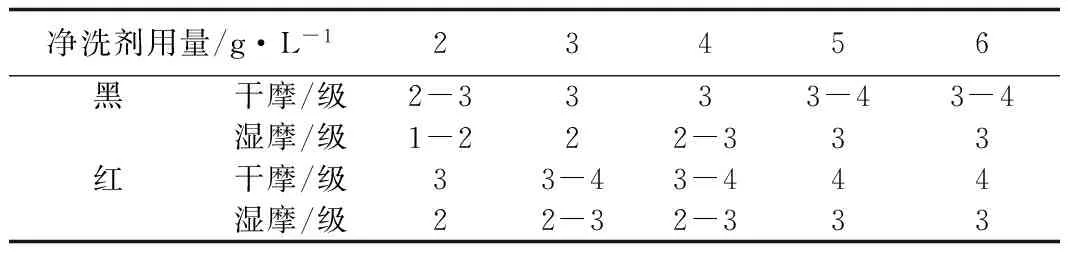

選取以上較佳條件下復配得到的還原凈洗劑,凈洗處理時間5 min、凈洗處理溫度為90 ℃,選取還原凈洗劑用量分別為2、3、4、5、6 g/L對紅色、黑色滌棉染色織物進行凈洗,凈洗浴中棉沾、滌沾的色差值及摩擦色牢度的沾色評級分別見圖5和表5所示。

圖5 凈洗劑用量變化對凈洗浴中白底沾色色差值的影響

凈洗劑用量/g·L-123456黑干摩/級2-3333-43-4濕摩/級1-222-333紅干摩/級33-43-444濕摩/級22-32-333

從圖5、表5數據可以看出,隨著還原凈洗劑用量的增加,凈洗浴中染料對棉貼襯和滌貼襯的沾色隨之降低,凈洗后織物的耐磨擦色牢度隨之增加,該凈洗劑對滌棉織物凈洗有效。當用量大于5 g/L時,凈洗效果增加不大,故選擇還原凈洗劑的較佳用量為5 g/L。

綜上所述,得到還原凈洗劑ST233的較佳復配比例為:高分子聚羧酸共聚物25%、螯合分散穩定劑5.6%、APG 40%、還原促進劑1.5%、表面活性劑2.5%、去離子水25.4%;凈洗應用工藝為:凈洗浴為2 g/L的NaOH溶液,還原凈洗劑用量5 g/L,凈洗溫度90 ℃,凈洗時間5 min。

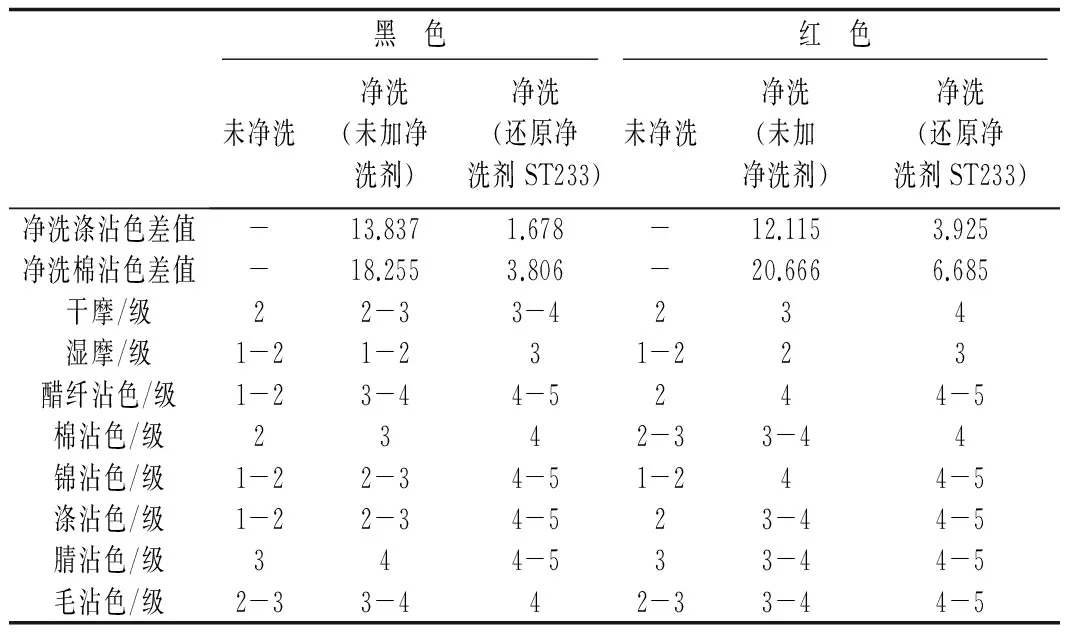

2.4 對比試驗

為了驗證還原凈洗劑對滌棉織物的凈洗效果,分別對未凈洗、不添加凈洗劑及在最佳工藝條件下凈洗處理后的織物進行測試。凈洗過程中的沾色色差值、織物的耐皂洗和耐摩擦色牢度沾色情況如表6所示。

表6 不同凈洗條件處理滌棉織物的牢度指標

由表6數據可知,凈洗前后相比,凈洗步驟能夠提高織物的色牢度,但是只在2 g/L的NaOH的凈洗浴中凈洗滌棉織物,凈洗過程中染料對棉和滌的白底沾色都比較嚴重。當還原凈洗劑ST233的用量為5 g/L和2 g/L的NaOH的凈洗浴中對滌棉織物凈洗,可以有效洗去織物表面的染料浮色且防止染料對白底的沾色。

3 結論

采用復配體系還原凈洗劑ST233對滌棉分散/活性染色織物凈洗處理,能有效提高織物耐水洗及耐摩擦色牢度,且在凈洗過程中具有優異的防白底沾色能力。優化的復配及應用工藝參數為:還原凈洗劑ST233各組分按質量百分比計為:高分子聚羧酸共聚物25%、螯合分散穩定劑5.6%、APG 40%、還原促進劑1.5%、表面活性劑2.5%、去離子水25.4%;凈洗浴為2 g/L的NaOH溶液,還原凈洗劑用量5 g/L,凈洗溫度90 ℃,凈洗時間5 min。

[1] 王全力,張占柱.染色滌棉織物凈洗劑F的制備及應用[D].石家莊:河北科技大學,2011.

[2] 滌綸染色凈洗劑的研究[EB/OL].(2016-11-16). http://www.chinabaike.com/t/34063/2013/0721/1311649.html.

[3] 趙 濤.染整工藝學教程(第2分冊)[M].北京:中國紡織出版社,2005.

[4] 唐增榮.淺論防沾污皂洗劑與色牢度[J].印染助劑,2009,(6):1-7.

[5] 陳一飛.常用分散染料的剝色性能及回修技術[J].染整技術,2007,29(12):28-29.

[6] 蘇明軍.CVC織物分散/活性染料低浴比免還原清洗染色生產實踐[J].輕紡工業與技術,2015,(4):19-21.

[7] 許小軍,呂江龍,李 鑫,等.滌/棉織物長車分散/活性染色一浴清洗工藝[J].印染,2015,(17):28-30.

[8] 王建慶,吳嬋娟,劉海林.滌/棉織物分散/活性染料染色的免還原凈洗技術[J].紡織學報,2013,34(4):70-74.

[9] GB/T 3921-2008,紡織品 色牢度試驗 耐皂洗色牢度[S].

[10]GB/T 3920-2008,紡織品色牢度試驗耐摩擦色牢度[S].

The Preparation and Application of ST233 Reduction Lotion

LUO Yan-hui1, HU Yu-qing2, HUANG Yu-hua1, HAN Li-juan2

(1.Sichuan Textile Research Institute, Chengdu 610072, China;2.Sichuan Yixin Technology Co. Ltd., Chengdu 610072, China)

In order to improve the cleaning effect of the polyester / cotton fabric in one bath dyeing method, five kinds of washing agents of self prepared polymer poly carboxylic acid copolymer, chelating dispersant and APG, reducing accelerator, surface active agent were compounded and applied to the dyed polyester / cotton fabric. The effects of different compounded system on cleaning of the dyeing polyester / cotton fabric were studied. The optimal process was determined based on the color fastness of dyes to cotton and polyester in bath cleaning and the color fastness to rubbing of the fabric after washing by single factor experiment. The optimum compound system was the poly carboxylic acid copolymer 25%, chelating dispersant 5.6%, APG 40%, reducing accelerator 1.5%, surface active agent AEO-7 2.5% and DI water 25.4%. The optimum washing process was as follows: NaOH concentration 2 g/L, temperature 90 ℃, and time 5 min. The color fastness to rubbing of the fabric after washing was greatly improved and the white staining of dyes to cotton and polyester in bath cleaning was less.

reduction cleaning; polyester cotton; formulation; white staining

2016-11-20

羅艷輝(1980-),女,高級工程師,主要從事印染紡織助劑及其應用工藝的研究,E-mail:luoyanhui219@126.com。

TQ423

B

1673-0356(2017)01-0015-04