五軸加工中心加工復雜零件案例分析

吳衛江

(廣東省核工業華南高級技工學校,廣東 韶關 512026)

五軸加工中心加工復雜零件案例分析

吳衛江

(廣東省核工業華南高級技工學校,廣東 韶關 512026)

對五軸加工進行概述,分析了其在復雜零件加工中的優勢,并以小轎車模型為例,分析了五軸數控加工技術的實際應用及效果。

五軸數控加工;小轎車;優勢

1 五軸加工概述

當前,隨著自動化技術的發展,數控機床已經成為當代制造業的主要設備,數控技術是提高制造水平的保障,傳統的加工技術正在逐漸被數控技術替代,數據技術已經成為一個國家先進制造業的保障。五軸聯動加工中心則是當前數控機床的最高水平,但是由于制造業的發展水平有限,我國的高端數控加工設備和先進發達國家相比還有差距。因此,在多軸聯動加工軟件平臺和數據庫開發方面,需要進一步進行研發。

和傳統的三軸加工技術相比,五軸加工技術對零件進行加工時,采用機床5 個坐標軸,分別為X、Y、 Z3個坐標軸和任意 2個旋轉軸。其中,繞X、 Y、Z的旋轉軸分別稱為A、 B、C軸, 其余為A、 B、C中的任意2個自由度。五軸數控加工主要應用在輪船、水電水利、航空航天等高端產品的核心部件制造,其應用非常廣泛,比如制造水利水電設備中的發電機轉子,汽車發動機中的渦輪及模具,這些核心部件對產品的質量和性能直接產生影響。當前,西方裝備制造業較發達,五軸聯動加工中心的應用已經十分廣泛,并且加工精度也越來越高,因此,為了提高我國的制造業加工水平,開展五軸加工技術的研究十分重要。

2 五軸加工復雜零件優勢

在復雜零件加工過程中,五軸加工具有以下優勢:(1)采用五軸加工技術通過一次裝夾零件可以完成零件的大部分加工,縮短了加工時間和零件制造周期,并且降低了工作人員的工作量。(2)在復雜零件加工過程中,利用刀具的旋轉實現零件的切削,由于采用不同的切削原理、刀具與被加工工件的接觸角度不相同,導致工件的加工質量和切削結果也不相同。使用五軸加工技術可以使加工中心刀軸和被加工零件保持垂直定位狀態, 零件角落可實現完全加工,和三軸加工相比,縮小了被加工零件的殘留余量,采用平面光刀的切削方式可以實現被加工零件和刀具的面接觸,延長了刀具的使用時間,而且,刀路之間不會出現“殘高”的現象,使零件加工表面十分平整、光潔,只需進行簡單拋光即可達到預期要求。(3)由于在零件加工過程中,刀具高速旋轉,為了保證零件的加工精度,防止刀具加工過程中出現振動的現象及發生過切的現象,要求刀具具有一定的長徑比(長度與直徑的比值),但是如果采用五軸加工,則可以保證零件的加工精度,并且不對刀具的長徑比做出要求。四是,減少零件加工過程中的電極數量。進行模具零件加工時,使用五軸加工可以有效地減少電極數量。這是因為電極的主要作用是清根,在采用三軸加工對一些較深的型腔圓角處無法加工到位時才會使用電極清跟。如果采用五軸加工,加工比較完全并且加工的零件精度高,且流程十分簡單,降低電極使用數量。

3 五軸加工案例分析

以小轎車模型加工為例,對五軸加工進行分析。加工的小轎車模型尺寸為500mm×295mm×200mm,加工曲面為NURBS曲面,加工材料為一種樹脂合成材料——代木。小轎車三維模型見圖1。

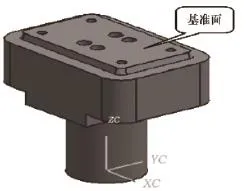

在加工過程中選用SKY-5L16075型轉臺+擺頭式五聯動高速加工中心和數控系統SKY2006N(專用于多軸聯動的機床控制)。分析機床結構和加工工藝之后,制作汽車模型加工夾具,制作的夾具如圖2所示,采用強力拉緊螺釘將小轎車牢固固定在夾具上。加工刀具和加工參數需要根據汽車模型的尺寸大小和加工精度等選擇判定,在本次加工中刀具的選擇如下:圓角立銑刀(圓角半徑1mm、直徑10mm),圓角立銑刀(圓角半徑4mm、直徑為6mm)、球刀(直徑16mm),刀柄選用熱膨脹結構系統。

圖1 小轎車三維模型

圖2 汽車模型的制作夾具

在五軸聯動的自動編程通常采用CAD/ CAM軟件來實現,本次研究中五軸加工程序采用Unigraphics 編程軟件的CAM部分實現。編寫程序時,先制作驅動曲面,并且制作的驅動曲面要盡可能簡單。制作驅動曲面后,編制數控加工程序如下:(1)粗加工程序。采用Unigraphics 加工模塊中的3+2 軸(固定五軸)功能實現小轎車的編程,使用刀具從工件的不同方向進行加工,確保粗加工完成之后去除大面積材料。加工參數如下:Mill_ contour(型腔銑-粗加工),加工刀具為圓角立銑刀,其直徑16mm、圓角半徑為4mm、公差為0.1mm,余量為3mm。(2)半精加工程序。采用Mill_ multi_axis(多軸加工-半精加工)加工策略,加工刀具選用直徑10mm、圓角半徑為1mm的圓角立銑刀,公差為0.03mm、余量為1mm,去除工件殘留量。(3)精加工程序。采用Mill_multi_axis(多軸加工-精加工)加工策略,加工刀具為直徑6mm的圓角立銑刀,公差為0.005mm、余量為0mm。

根據小轎車模型的具體加工要求,在加工過程中合理設置驅動曲面相關參數如切削方式、刀位點的運動軌跡等,并根據SKY-5L16075型數控機床的要求等對加工程序進行編寫。由于在加工程序編制中,刀軸的控制為難點,因此,需要在加工過程中通過驅動曲面對刀軸的連續變化進行控制。

程序編寫完成之后,建造多軸后置處理。多軸后置處理需要根據機床的數控系統指令格式、數控機床的結構、數控系統的運行特點等采用軟件Unigraphics實現后置處理,進入該軟件的后置處理構造器,設置相應參數,構造完成后將其保存,見圖3。同時將編制好的刀位程序根據后置處理轉換成數控機床能夠讀取的標準G代碼。為了確定編寫的程度是否符合加工要求,通常在實際加工之前對編寫程序進行仿真研究。完成全部程序編制之后,在Unigraphics中構建與實際結構一致的轉臺+擺頭式五軸聯動數控機床,在軟件中進行模擬加工。

圖3 后置處理的構造

模擬加工完成之后進行機床實際加工。將夾具安裝在轉臺上,再把小汽車固定在夾具上。在機床的操作中選用 G55定位標準,根據上文所述設置粗加工、半精加工、精加工等參數,編制的程序能夠實現一些倒扣曲面的加工,加工精度達到0.01mm。

4 結語

隨著科學技術的發展,五軸加工技術的應用也會越來越廣泛,此外,要加大科研投入,促進五軸加工技術的發展,使其加工更加精確。

[1]郭生濤.五軸加工中心在汽車模具制造中的應用[J].金屬加工,2013(10):25~26.

[2]楊晗.基于 UG和 VERICUT整體葉輪數控加工與虛擬仿真的研究[J].制造技術與機床,2013(6):61~64.

[3]高雯. 五軸加工中心在模具加工中的應用[J]. 科技傳播,2014,19:213+178.

TG547

A

1671-0711(2017)01(下)-0182-02