一種花盆注塑模具的設計

楊凱程

(宿遷學院機電工程學院,江蘇 宿遷 223800)

0 引言

塑料花盆是生活中常見的日用品,具有重量輕、花色多、耐腐蝕、制造方便、價格低廉等特點,是陶土花盆的理想替代品。其制造過程一般要通過注塑模具來完成。本文介紹的是一種高度較深的花盆注塑模具的設計,對于這樣的花盆塑件在選擇澆口類型時必須選擇直澆口,其具有流程短,壓力損失小,易于成型的特點。此外,流道類型的選擇也是注塑模具設計的重要部分,傳統的注塑模通常選用冷流道,節省了初期的設備成本。而由于本花盆注塑模具要求大批量生產,選用熱流道雖然增加了初期設備成本,但長期來看由于在制造過程中熱流道減少了凝料的浪費,總體成本得到了降低。因此本文介紹的花盆注塑模具適用于制造高度深、大批量生產的花盆塑件。

1 塑件制品分析

(1)材料:聚丙烯(PP塑料)是繼尼龍之后發展的又一優良樹脂品種,它是一種高密度、無側鏈、高結晶的線性聚合物,具有優良的綜合性能。其未著色時呈白色半透明蠟狀,比聚乙烯輕。透明度也較聚乙烯好,比聚乙烯剛硬。它的光澤性好,耐高溫,抗沖擊性能較好,所以塑料盆和塑料水桶都選它做材料[1]。

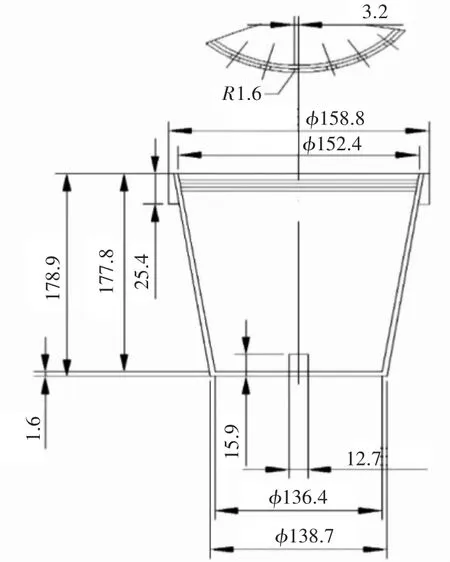

(2)產品批量:大批量生產,因此要具有較高的注塑效率,塑件尺寸一般,外形為深腔圓桶形狀(如圖1所示),可采用一模兩腔的結構。

圖1 花盆塑件截面圖

計算制品的體積和質量:該產品材料為聚丙烯,密度為0.86~0.94 g/cm3,收縮率為1.8% ~2.4%,計算出其平均密度為0.9 g/cm3,平均收縮率為2.1%.使用UG軟件畫出花盆的三維實體圖,軟件自動計算出所畫花盆塑件體積為V=99.2 cm3,塑件質量M塑=ρV塑=0.9×99.2g=89.3g.估算澆注系統體積為塑件體積的25%,即V澆=V塑×0.25=99.2×0.25 cm3=24.8 cm3,澆注系統質量M澆=M塑×0.25=89.3×0.25 g=22.3 g.故V總=V塑+V澆=124 cm3,M總=M塑+M澆=111.6 g.

2 模具結構設計

模具機構采用一模兩腔二板式結構,澆口采用直澆口,頂出機構采用推板式。其裝配結構如圖2所示。

圖2 花盆注塑模具裝配圖

設計的內容主要包括模具的澆口位置及類型的選擇,冷熱流道的選擇,型芯型腔的設計以及頂出系統的設計。

2.1 澆口位置及類型的選擇2.1.1澆口位置的選擇

模具設計的過程中,對澆口的位置選擇較為嚴格,其選擇對塑件成型性能與質量影響很大,通常要考慮以下幾個原則:

避免塑件上產生噴射等缺陷;有利于型腔排氣;考慮塑件使用時的載荷狀況;考慮澆口位置和數目對塑件成型尺寸的影響;防止將型腔或嵌件擠壓變形。

綜合考慮這些原則,結合花盆塑件的特征,將澆口位置定在塑件下方中心位置。

2.1.2 澆口類型的選擇

常用的澆口類型有直澆口、側澆口及點澆口三種。直澆口是主流道澆口套直接成形的澆口,具有流程短,壓力損失小,易于成型的特點。側澆口可靈活選擇進料位置,但由于其流程較長,容易產生氣泡,對塑件質量不利。點澆口在熔融塑料通過時流速增高,塑料流的溫度升高,易于獲得外形清晰表面光潔的塑料,且開模后點澆口可自動拉斷;缺點是注射壓力損失大,模具結構復雜[2]。本花盆塑件的外形具有口徑大高度深,結構簡單的特點,因此壓力損失必須要小,選擇直澆口即可。

2.2 流道類型的選擇

冷流道(主流道冷澆道澆口系統,簡稱CR)和熱流道(主流道熱澆道澆口系統,簡稱HR)是利用塑料注射模加工塑料制品的兩種方式[3]。冷流道就是常規的注塑模具,注塑結束后在流道中有凝料需要取出。而熱流道則通過加熱裝置使塑料一直在澆注系統中處于熔融狀態,避免了取出凝料產生的浪費。在選擇冷熱流道時主要應考慮成本因素,由于花盆塑件大規模生產,因此采用熱流道的設計降低成本,如圖2中的加熱圈25為主要的加熱元件。

2.3 型芯(型腔)的設計

注塑模具的型芯(型腔),可分為整體式和組合鑲拼式型芯。整體式型芯(型腔)結構更為牢固,但加工困難,消耗的工具鋼多,多用于結構簡單的場合;組合鑲拼式型芯(型腔)則適用于結構復雜的場合,但其強度較差,加工也更加困難。由于花盆注塑模具要成型的塑件結構比較簡單,因此采用整體式型芯(型腔)設計即可。通過整體式的型腔鑲件7及型芯鑲件完成對型腔和型芯結構的設計,并且在型芯(型腔)中均設計了螺旋式冷卻水路,使冷卻效率提高。

2.4 頂出系統的設計

由于塑件本身結構較為簡單,本注塑模具選用了推板式頂出系統,并結合氣吹的方式。推板式頂出系統具有頂出面積及頂出力大,無明顯頂出痕跡的特點。其工作過程如下:開模后,制品脫離型腔鑲件7留在型芯10上。推出時,連接推桿14和環形推件板9在推板13的作用下,將制品上推出一小段高度,然后高壓空氣經過進氣管接頭11進入制品與型芯脫松的空隙中,制品即吹起,最后由人工取出制品。連接推桿14上套有彈簧可使推件板9復位,即可進行下一個塑件的生產。

3 結束語

在對該花盆注塑模具的設計中,主要完成了對模具澆注系統、流道類型、型芯型腔以及頂出系統的設計和選擇。其中,澆口位置選擇在塑件底部中心位置,澆口類型選擇直澆口;流道類型選擇熱流道,在大批量生產下節約了成本;型芯(型腔)采用整體式設計,并設計了螺旋式冷卻水路;頂出系統采用推板式,其具有頂出面積及頂出力大,無明顯頂出痕跡的特點。設計完成后的模具結構合理,生產出的塑件能夠滿足使用要求。

[1]張玉龍,孫 敏.塑料產品與性能手冊[M].北京:化學工業出版社,2012.

[2]David O.Kamer.注塑模具設計工程[M].北京:機械工業出版社,2014.

[3]文根寶.熱流道技術的發展和應用概況[J].模具工業,2003(8):32-36.