散索鞍鞍體焊接工藝及應力檢測應用

楊 華,金 闖,呂海軍,劉昌榮

(1.柳州鋼鐵集團有限公司工程技術公司,廣西 柳州545002;2.中建鋼構有限公司,廣東 深圳518040)

散索鞍鞍體主要是用于橋頂上載荷通過主纜索的重要結構件。散索鞍鞍體是由鑄鋼件—鞍頭、底座及低合金鋼鋼板—縱板、橫板焊接而成,最終形成箱型結構,總長3 m、寬2.4 m、高約3.5 m,每件單重約29 t(如圖1)。按工藝要求,焊接制作完成后需進行消除殘余應力處理,目前柳州市沒有能夠容納此構件的退火爐。為此,公司與南寧市神華振動時效技術研究所共同利用振動時效技術,為散索鞍鞍體如何消除焊件殘余應力進行研究。

圖1 散索鞍鞍體

1 焊前裝配

散索鞍結構,如圖2所示。其裝配步驟如下:(1)安裝拼裝平臺,將鞍頭倒置平穩放置,點固。(2)在鞍頭倒置平面上根據金工畫出中心線畫出4(豎橫板 3)、5(豎縱板)、7(豎橫板 4)、8(斜縱板 1)、9(豎橫板 2)、10(豎橫板 5)、11(斜縱板 2)、12(豎橫板6)號、的拼裝線。為方便測量定位5號板在鞍頭的垂直度和中心線,應在鞍頭開口處,畫基準線。

圖2 散索鞍鞍體

(3)放平5號板,在其上面拼裝6、9號板,點固后,拼裝 5、6、9 號板,點固。拼裝 5、10、12 號,同 5、6、9號板一樣,5號板安裝吊耳。

(4)拼裝4、7號板點固,7號板上安裝吊耳,點固。

(5)在鞍頭上拼裝5、6、9號板、點固。其次拼裝4、7 號板,點固后,拼裝 5、10、12 號板,點固(與鞍頭接觸面,應墊2~3mm墊片)。

(6)4、5、6、7、9、10、12 號板與鞍頭就行全面點固,6、10號板進行滿焊,5號板打底焊。

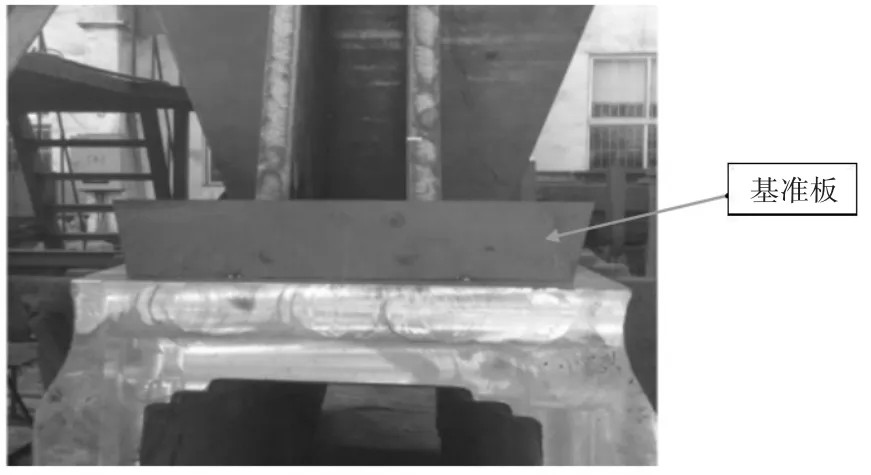

(7)安裝基準板,點固,如圖3所示,基準板安裝圖。

圖3 基準板安裝圖

(8)在8、11號板安裝吊耳,尺寸比原來增大15~20mm,點固。

(9)鞍頭上安裝8、11號板,點固,去除基準板(8、11號板長的邊應該在鞍頭小開口面、鞍頭接觸面,坡口大的朝外面)。

(10)切掉所有吊耳,必要時進行打磨。

(11)底座安裝吊耳,然后在7、9、12號的平面上拼裝,點固,在鞍頭上安裝四個吊耳,點固。

(12)全面加固后進行滿焊。

(13)1(斜橫板 1)、3(斜橫板 2)號板上安裝吊耳,點固。在已滿焊的鞍體翻轉90°(需要制作一個大約1米的墊平平臺),放穩墊平,拼裝1號板,點固,再翻轉180°,放穩墊平,安裝3號板。

(14)焊接(見焊接工藝)。

(15)振動時效去應力。

2 焊接

2.1 焊接過程

(1)全部位定位焊牢。

(2)先對稱焊接序號4、6、10豎橫板與鞍頭接觸處及鞍體底座處焊縫,開坡口處焊縫余高3~5 mm即可,t=40鋼板兩側未開坡口焊縫角高24mm.

(3)側臥焊接序號 5、8、11,件 8、11 打底內側焊縫后,外側清根、打磨,對稱反復翻轉焊接,每邊焊接3道后翻轉一次,不允許一邊焊完后再焊另一邊,外側焊縫余高2~3mm,內側10mm即可。

(4)每道焊縫在焊接約一小半后,進行超聲波探傷檢驗,達到二級焊縫后才能繼續焊接,如不達標需處理后才能繼續。

(5)由于坡口較小,需采用 506φ4焊條打底焊。

(6)兩邊反復翻轉對稱焊接,外側填平即可,兩邊在焊接高約25 mm左右時進行超聲波探傷檢測,焊縫要符合II級要求。

2.2 焊接難點分析

鞍體焊接主要難點如下:

(1)鑄造組織材料冷裂紋敏感度較高,特別在大坡口焊縫焊接方面,鞍座結構焊后因為焊接應力容易產生冷裂紋。

(2)鞍體組焊鋼板與鑄件之間、鋼板之間焊接操作空間較小,給焊接作業帶來一定困難。

(3)肋板、鞍頭和底板為封閉格字型大坡口全熔透對接,而且是厚板焊接,結構剛性很大,焊縫密集導致應力集中明顯,容易造成層狀撕裂等焊接缺陷。

因鞍體結構限制,某些焊縫較難實施焊接作業,為了保證焊接質量,根據多年做索鞍的經驗,焊接工程師的建議及技術的要求,確保結構安全和焊縫焊接性的操作可行性。采取以下措施:

(1)焊接前,對焊縫及材料進行清理,避免因為雜質產生焊接缺陷;

(2)如圖 2,在安裝好 4、5、6、7、9、10、12 后,進行全面加固,然后焊接4、5、6、10板,減少焊接人員的操作難度;

(3)焊接時,相對應的焊縫同時焊接,減少應力集中;

(4)打底焊接時候,焊條盡量不擺動,因為結構不同、容易產生拉裂;

(5)對焊接區域進行預熱和緩冷措施,能有效預防冷裂紋的出現;

(6)選擇具有熔敷率較高、焊縫成型比較美觀、低氫型焊絲CO2氣體保護焊焊接,焊接工藝要求只能平焊,盡量避免或者不用仰焊和立焊,所以焊接是對工件進行多次翻轉;

(7)選用與母材強度相匹配,具有較好焊接性能的H08MnSiA藥芯焊絲,焊接前對焊絲嚴格進行了烘干處理,清除焊絲、坡口上的油污、水份、鐵銹等物質。通過以上措施,在結構安全前提下,簡化了焊接難度,減小了焊接時的應力集中,減輕了工人的勞動強度,更好地保證了焊接質量;

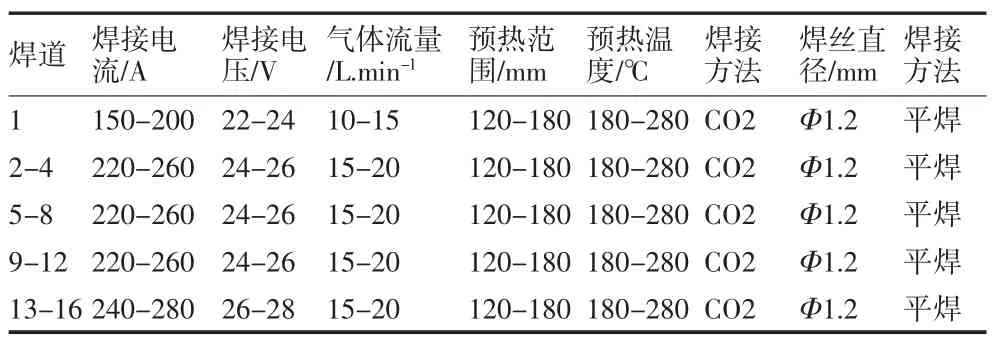

(8)預熱,只是針對鞍頭和肋板、底座和肋板。焊接工藝參數如下表1所列。

表1 焊接工藝參數表

3 散索鞍鞍體振動時效工藝

振動時效是使工件在激振器所施加的周期性外力作用下產生共振,松弛殘余應力,獲得尺寸精度穩定性。也就是在機械的作用下,使構件產生局部的塑性變形,從而使殘余應力得到釋放,以達到降低和調整殘余應力的目的。

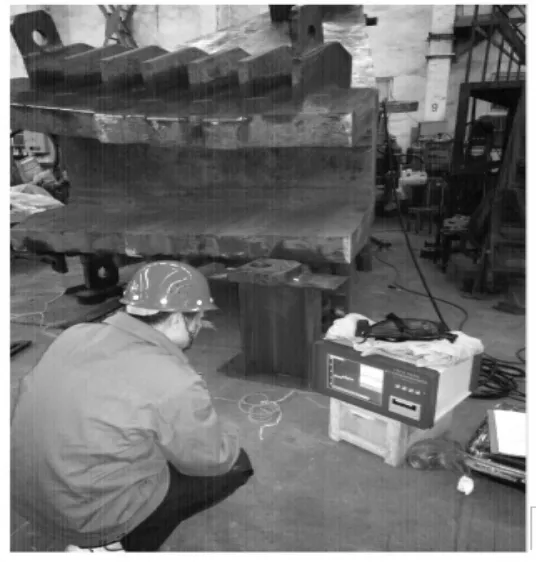

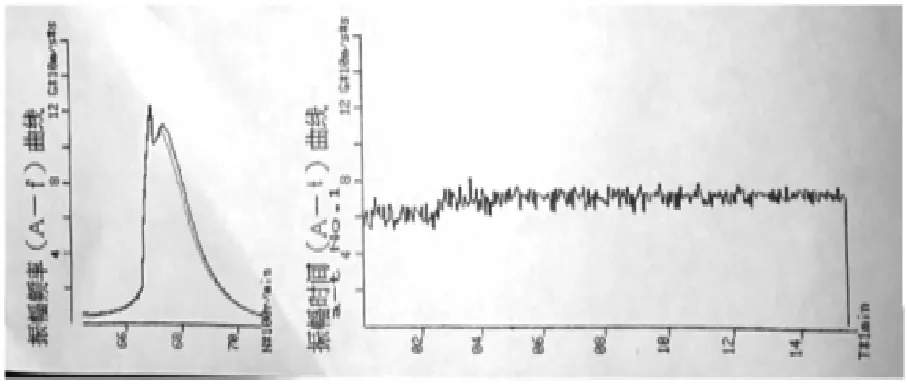

散索鞍鞍體振動時效工藝為:使用“全自動軋輥亞共振時效儀”進行振動時效處理,采用膠墊四點支撐,支撐位置在兩端部位置,激振器放置在散索鞍體旁邊一個端部邊角位置,激振器偏心角取120°,在電機轉速為10 035 r/min的共振峰的2/3亞共振點振動30 min,時效時候振動加速度值為80 m/s2,處理后,再將測振器移到散索鞍鞍體另外一個對面位置,在電機轉速為11 274 r/min的2/3亞共振點振動30 min,時效時候振動加速度值為70 m/s2,一件散索鞍鞍體總計振動再次,時效時間約為1 h,振動時效現場及時效曲線如圖4、5、6、7所示,振動時效工藝曲線符合JB/T5926-2005振動時效技術行業標準規定[1]的范疇,該振動有效。

圖4 散索鞍鞍體振動時效現場一

圖5 散索鞍鞍體振動時效現場二

圖6 散索鞍鞍體振動時效工藝曲線(11274 r/m in)

圖7 散索鞍鞍體振動時效工藝曲線(10035 r/m in)

4 殘余應力測量原理和方法

采用盲孔法應力測量儀對殘余應力進行測試。

盲孔法[2]測試原理:盲孔法測量殘余應力是指在有殘余應力的部位鉆一個小孔,因小孔附近的殘余應力被釋放,孔區附近的殘余應力場發生變化,只要測出該局部區域的應變變化量,即可計算出鉆孔處釋放前的殘余應力值。通過對時效前后的焊縫周圍租用盲孔法測量,對比兩者殘余應力的變化情況,就可以了解殘余應力的消除情況。

盲孔測試方法如下:

(1)測量前準備:釋放系數標定、附加加工應變的測定、鉆孔設備的檢查和調整等;

(2)應變花的處理和粘貼:待測構件表面打磨、擦洗檢查應變花、用膠水粘貼應變花(兩個互相垂直的應變花分別平行和垂直方向);

(3)鉆小孔、讀應變:應變花貼好,固化后連接應變儀,在指定位置鉆φ1.5×2.0 mm小孔,鉆后10 s左右可從讀取釋放應變。

5 散索鞍鞍體殘余應力測點布置

為全面了解散索鞍鞍體焊縫位置的殘余應力分布情況,在散索鞍鞍體的全段焊縫位置,分左右均勻選取10個測試點如圖1所示,分別編號為1#、2#、3#、4#、5#、6#、7#、8#、9# 各 10#,對 1#、2#、3#、4# 和5#進行振動前殘余應力測試,對 6#、7#、8#、9#各10#進行振動后殘余應力測試(如圖8)。

圖8 應力測試現場圖

6 散索鞍鞍體殘余應力測量結果

殘余應力測試結果如表2所列。

表2 散索鞍鞍體振動時效前后殘余應力測試數據與結果

殘余應力中,應力釋放系數參考值取為:k1=-1.329,k2=-0.379.

工件上 1#、2#、3#、4#和 5#測試處綜合殘余應力值分別為 436 MPa、505 MPa、449 MPa、747 MPa和348 MPa,平均應力值為 497 MPa.工件上 6#、7#、8#、9#各10#測試處綜合殘余應力值分別為243 MPa、110 MPa、340 MPa和196 MPa,平均應力值為222 MPa.振動時效可以將散索鞍鞍體的綜合殘余應力從497 MPa降到222 MPa,下降值為275 MPa,平均殘余應力下降率為55%,符合振動時效國家標準的要求(大于30%)。

7 結束語

綜上分析,得出以下結論:

(1)散索鞍鞍體焊接后,其焊縫處的平均應力值為497 MPa,應力分布很不均勻,存在應力變形或開裂的可能性,處于不安全的狀態,是有必要進行消除殘余應力的時效處理的。

(2)散索鞍鞍體振動時效處理后,平均殘余應力下降率為55%,其焊縫處的平均應力值為222 MPa,應力分布已經均勻,不存在應力變形或開裂的可能性,處于安全的狀態。

(3)散索鞍鞍體應用振動時效是可行的。

[1]JB/T5926-2005.振動時效行業標準[S].

[2]ASTM E837-08.盲孔法標準[S].