沖壓模具中零件回彈的優化方案分析

唐 雅,黃 羆

(1.柳州日高濾清器有限責任公司,廣西 柳州545616;2.柳州展菱機械有限公司,廣西 柳州 545616)

在模具調試及零部件生產過程中,零件會因各種模具問題導致零件回彈量增大的問題產生,影響零件的品質(在與其它零件焊接時,因回彈量大會導致與其它零件搭接時干涉或離空,并且回彈變大后也會直接影響零件料邊線的長短,最后結果導致焊接不穩定——焊不穩、焊變形、料邊線短后無法打焊點等)。為了在后期的模具項目中盡可能的降低零件回彈量,縮短模具制造、調試的時間,特針對該問題進行分析,制定可行性方案。

1 零件產生回彈的問題匯總及各類問題的原因分析

(1)零件材質為高強度鋼,成型性能差,在拉延成型過程中成型不充分,而此類材質零件設計員在成型性分析時未重點考慮回彈問題[1-2]。

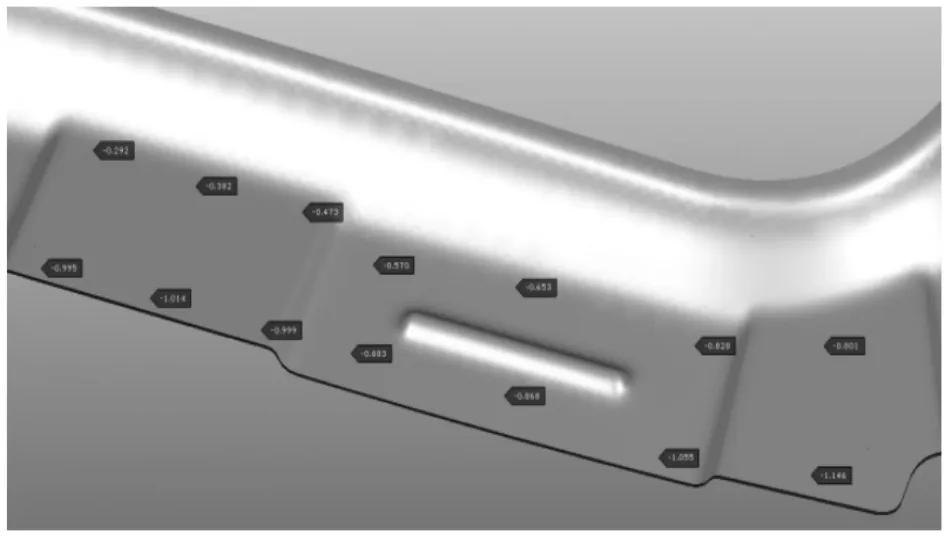

原因:主要原因為零件硬度太高,成型性能差,導致在成型過程中不能完全充分成型,或者成型后產生過大的內部應力,在修邊后應力釋放[3],導致零件間隙超出理論值。如圖1所示為理論零件位置與成型后回彈狀態對比,圖2回彈局部放大視圖(天窗加強板:材質SAPH440,料厚t=0.8 mm,屈服強度≥330 MPa,抗拉強度≥440 MPa)。

圖2 回彈局部放大視圖,從數值上看,該位置零件回彈最大量為1.1mm,從零件R角根部到外部,回彈量逐步增加

(2)數控加工精度不達標,清角不到位

原因1:數控加工精度差,在模具型面加工過程中導致型面各個區域較理論值偏差較大[4],累積誤差隨之加大,最終壓制出來的零件間隙偏差就變大,甚至導致零件扭曲變形;

原因2:模具型面加工完成后,不針對小于R8以下的凹R角進行清角處理,導致模具凸、凹模型面存在因R角頂死問題而壓制零件不到位。

(3)鉗工研配模具型面不到位

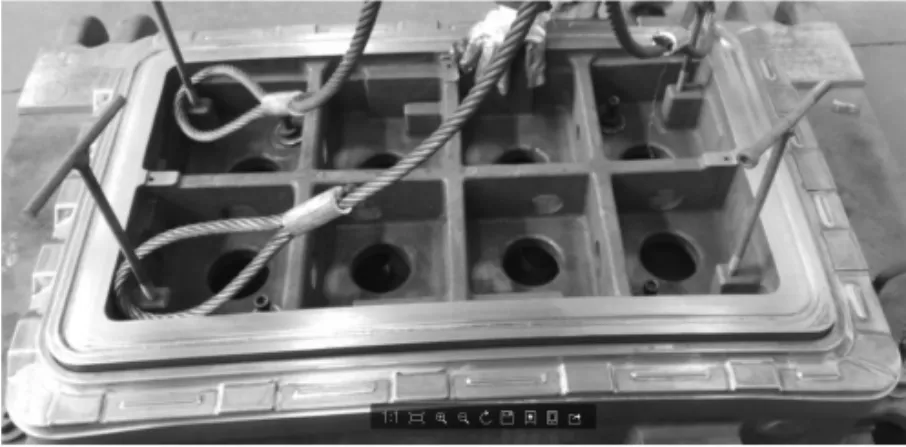

原因:模具加工完成后,需要對模具型面進行研配,在型面上涂紅丹并通過壓機壓制,通過紅丹接觸的多少來判定研配的好壞[5],一些鉗工為了省事,在該工藝步驟中偷懶,使模具型面紅丹接觸率不達標(紅丹接觸率要求:管理面紅丹接觸≥90%,管理面以內型面紅丹接觸≥85%),導致后續零件回彈量變大;如圖3,模具型面紅丹接觸率良好。

圖3 型面紅丹接觸狀態

2 減小零件回彈的主要措施

(1)針對高強度鋼零件,成型性能差,在拉延成型過程中成型不充分

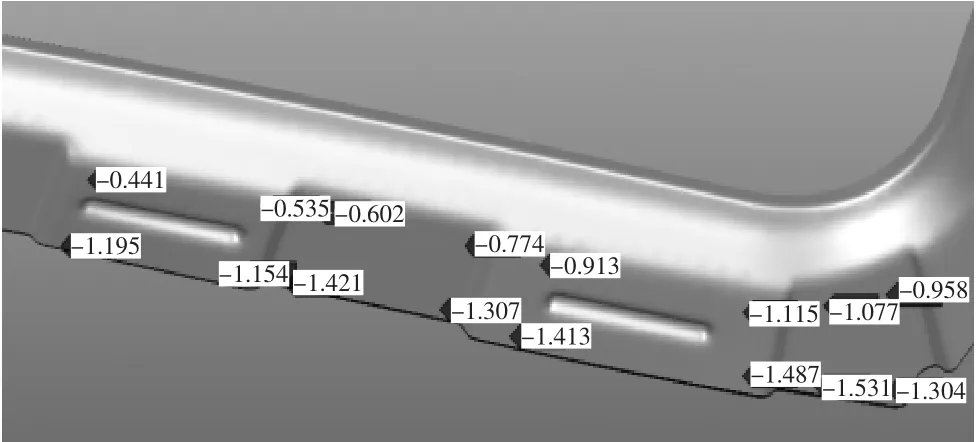

方案:針對于此類零件,在完成零件全工序CAE成型分析后,必須進行零件回彈分析,從分析中找出零件回彈量大的位置進行數模更改修正,修正后再用修正的數模進行回彈分析驗證[3],直到回彈后零件間隙接近理論值(高強鋼±0.5,普板±0.2)。如圖4所示與圖2的對比圖。

圖4 與圖2對比圖,通過回彈分析數據進行零件間隙修正后,重新分析所得數據,零件料邊回彈最大為1.2mm,與理論值偏差-0.2mm,已達到需要的數值。

(2)針對數控加工精度不達標,清角不到位

方案1——數控:將公司的數控設備做好粗、精加工內容明確區分,粗加工的設備拒絕對模具進行精加工,這樣一方面能提高加工效率,另一方面能夠保證精加工設備的精度,從而保證加工工件的質量。另外,針對模具不同材質的部件,選取不同材質的刀具也很關鍵[4],如加工鋼件就需要選擇硬度高、耐磨性好的刀具,以減小刀具快速磨損及崩刃的風險。

方案2——數控加工清角:在數控編程處設關卡,編完型面粗、精加工的程序后,必須編制好清角程序,在加工完型面后,現場班長檢查無誤后,對模具進行清角,數控走完清角程序后,班長確認無誤再下機。

方案3——鉗工復查:交叉檢查原則,在數控加工完模具下機后,鉗工使用壓機設備對型面加工質量進行復查,方法如下:在模具各個部位均勻的放置鉛塊,壓機壓制鉛塊后,測量每個鉛塊各個部位的厚度是否與零件料厚接近,如果厚度偏差太大,就必須要求數控加工科重新返工加工。

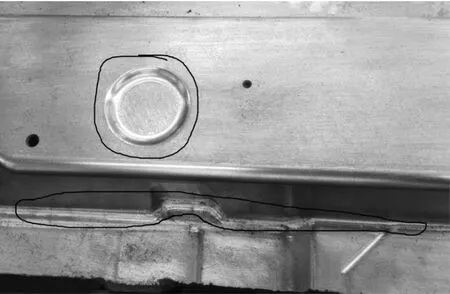

如圖5,對模具凹R角清角后的效果。

圖5 對模具凹R角清角后的效果圖

(3)針對鉗工研配模具型面不到位

方案:針對該問題,主要從工藝規范化著手,編制鉗工研配工藝作業指導書,在鉗工完成模具型面研配工作后,班長需對研配效果進行判定,沒問題后簽字并上報給工裝質檢員,通過質檢員最終檢查簽字并拍照留底才能流入下一工序。

3 結束語

零件回彈問題在沖壓產品中是較為常見的一種現象,在模具制造的過程中,最終基本都會因回彈問題導致模具不能順利交付,所以,在這個問題中,需要通過對設計的工藝回彈分析、加工及制造的每個環節進行分析總結,結合公司的實際狀況,將回彈問題控制在最小范圍內(目前還無法消除),減少零件回彈問題的整改次數,從而縮短模具開發周期,最終實現降低制造成本、按時保質的移交模具給客戶使用。

[1]于 欣.汽車覆蓋件模具設計與制造[M].北京:國防工業出版社,1998.

[2]胡 平.汽車覆蓋件模具設計[M].北京:機械工業出版社,2014.

[3]郭鐵良.模具制造工藝學[M].北京:高等教育出版社,2002.

[4]趙長明.數控加工工藝及設備[M].北京:高等教育出版社,2007.

[5]馬朝興.沖壓模具設計手冊[M].北京:化學工業出版社,2009.