風電機組槳葉螺栓斷裂失效原因分析

應華冬,何俊尉,何國棟,周曉亮

(浙江運達風電股份有限公司風力發電系統國家重點實驗室,浙江 杭州310012)

風力發電機組是高效清潔的能源,截止目前我國已投入運行的風機超過7萬臺,整機廠商20多家。目前風電場由最早的三北地區,已移到東、南部地區,該地區以山地為主,屬于低風速地區,因此需要更大的風輪直徑來捕獲風能,提高經濟效益,例如1.5 MW機組由70、77、82直到93.這也意味著機組載荷不斷增大,安全裕度進一步縮小,在這個過程中機組出現問題的概率隨之增大,隨著時間的推移,一些問題開始暴露出來,比如螺栓斷裂問題。

風電機組所有的部件都是通過螺栓將其組成一個整體,例如槳葉與變槳軸承、變槳軸承與輪轂、輪轂與主軸、機艙與塔筒、塔筒與基礎之間都是通過螺栓連接的,螺栓失效問題直接關系到整機的可靠性和安全性。據了解,目前國內外不少整機廠商在風電機組的螺栓連接上出現失效并引發嚴重的事故,例如某國外機組因為塔架連接螺栓失效而倒塔。

本文以某機組槳葉螺栓斷裂為對象,通過對螺栓斷口進行金相分析、力學分析,初步定性分析出螺栓斷裂原因;再在螺栓位置處加裝預緊力監測裝置,實時采集數據,對螺栓受載進行定量分析;結合定性和定量分析結果,找出螺栓失效原因。

1 機組情況

某風電場一期工程由33臺單機容量為1.5 MW的變速恒頻、變槳距控制風力發電機組組成,最早于2015年5月份開始并網發電,風輪直徑為93 m,槳葉長度為45.3 m,輪轂高度為70 m.2016年2月22日下午17時48分,18#機組反饋:觸發故障15708槳葉13°位置傳感器超限。現場人員進入輪轂后發現有三顆槳葉螺栓斷裂,而且全都變形彎曲卡在輪轂中,情況嚴重,如圖1所示。

圖1 槳葉螺栓斷裂情況

更換后,該片槳葉螺栓于2016年9月和11月又分別斷裂一顆。

槳葉螺栓斷口宏觀形貌如圖2所示。

圖2 斷裂螺栓斷口宏觀形貌

從圖1、2可以看出,裂源位于螺紋根部,并以疲勞的形式向螺栓芯部擴展,裂紋擴展區有疲勞輝紋特征,瞬斷區形貌特征為韌窩,螺栓斷裂的機制為疲勞。

同時對螺栓進行了金相組織檢查和力學性能分析,均滿足要求,初步可以排除材料和加工的問題。

結合斷口分析和運行工況,可以初步得出以下結論:槳葉螺栓位于槳葉與變槳軸承連接處,長期受到工作應力及振動等交變載荷的共同作用(主要為軸向拉應力及徑向剪切應力),應力集中的微裂紋處所受應力遠大于螺栓截面平均應力,在交變載荷的作用下微裂紋以疲勞的方式向螺栓芯部擴展并斷裂。

2 測試方案

在螺母下方加裝墊圈式壓力傳感器[1],螺栓的受載就能實時反應到墊圈式壓力傳感器上,通過數據采集儀,就能知道在風機運行的過程中,槳葉螺栓的受力情況,具體如圖3所示。

圖3 螺栓預緊力系統安裝

測點主要布置在前后緣及90°垂直方向,具體如圖4所示,總共選用4個墊圈式壓力傳感器。

圖4 傳感器安裝位置

3 數據采集及分析

首先分析螺栓的初始預緊力數據,再選兩個有代表性工況下的數據做下分析。工況一為剛并網時的數據,由于剛并網時風載很小,基本可以忽略不計,載荷基本上來自葉根重力產生的彎矩,因此工況一可以很好的作為這個傳感器的數據標定;然后拿工況二對工況一的數據進行驗證,通過上述兩步,可以確定螺栓載荷數據和風載數據一一對應關系;再將風載數據輸入到計算模型,得到理論計算上的螺栓載荷數據;最后將螺栓的實測載荷數據和理論載荷數據進行對比分析。

3.1 預緊力的離散度

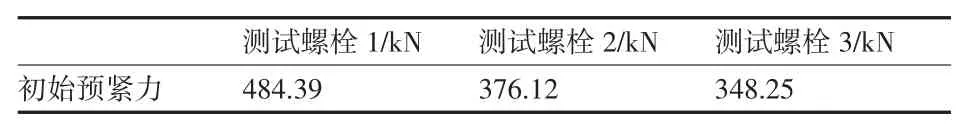

槳葉螺栓的預緊力為300~350 kN,從表1可以看出這三顆螺栓的實際預緊力有兩顆超標,同時離散度較大,擰緊系數有1.4(484.39/348.25=1.39)。而理論上擰緊系數應該在1.3(0.14/0.129×1.05/0.95).

表1 初始預緊力

根據VDI2230的規定,液壓扳手的擰緊系數在1.4~1.6范圍,實測的擰緊系數落在這個范圍,跟規范是相符。所以可能的情況是,用扭矩扳手預緊力的離散度就是有這么大,理論上的擰緊系數過于理想。

3.2 測試的數據與blade計算的風載數據一致性對比

下面對比兩種工況下的情況,一種是剛并網階段,另一種是接近滿發時的階段,兩種階段的風機狀態數據見表2.備注傳感器的采樣頻率為20 HZ,即1分鐘采集1200個數據。以下的載荷均以波形的峰峰值作為衡量標準。坐標系采用GL規范的葉根坐標系。

表2 風機狀態數據

3.2.1 載荷初始標定

采用由槳葉重力引起的葉根彎矩進行傳感器的標定。

槳葉的重量為7 300 kg,重心位置為14.9 m,在葉根處產生的載荷為7 300×9.8×14.9=1 066 kN·m.

旋轉一周的載荷峰峰值為2 132 kN·m.

在工況一時,風速很小,功率也很小,風對MX方向上的彎矩影響很小。可以假設此時的MX方向的彎矩峰峰值為2 123 kN·m.

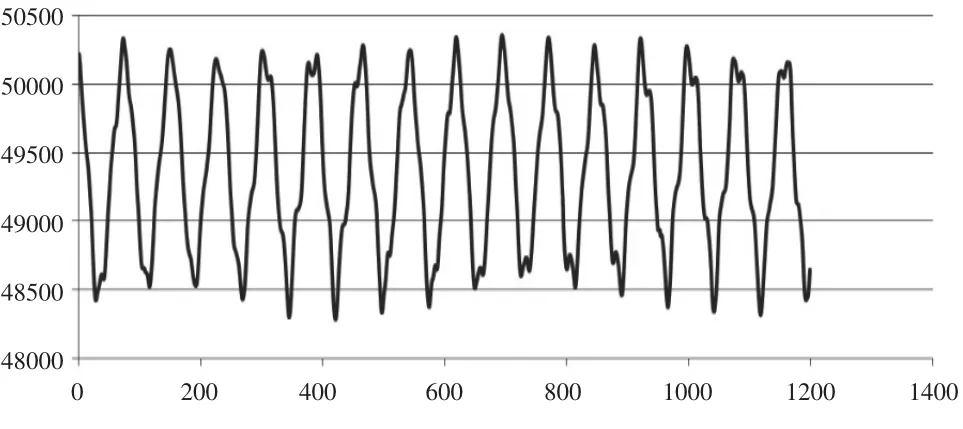

在工況一時,螺栓載荷測試的數據如下,力的單位值為10 N,總共是1min的實時數據。

從上表從圖5可以看出,測試螺栓1(后緣)的峰峰值為16 kN,測試螺栓2的峰峰值為4.8 kN,測試螺栓3(前緣)的峰峰值為14 kN,同時測試螺栓1和3的頻率一致[2],為9.5個波形一分鐘,這個與主軸的轉速為9.607 2 r/min一致。同時測試螺栓1和3的波形成負相關,這個與受彎矩時螺栓1和3的情況一致。

圖5 工況一螺栓載荷數據

因此選取螺栓1(后緣)的峰峰值作為標定點,即16 kN對應MX方向上2 132 kN·m.

3.2.2 工況一載荷對比

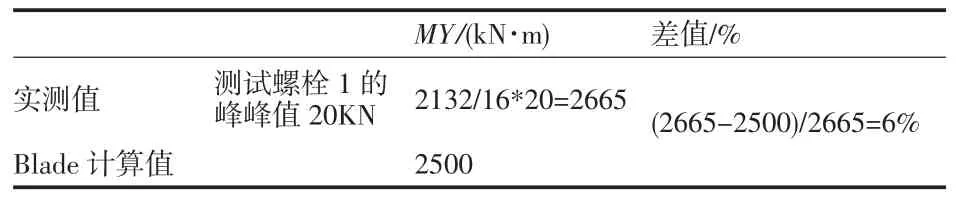

表3為對比工況一MY方向上的載荷情況。

表3 工況一對比

3.2.3 工況二載荷對比

在圖6所示工況二的情況下,螺栓測試數據如下:

圖6 工況二測試數據

從表4可以看出,峰峰值為20 kN,1 min 16個波形,這與主軸轉速15.67 r/min一致。

表4 工況二對比

由于載荷工況很多,后續還可以做進一步詳細的對比;通過分析發現,載荷對比的誤差在6%;因此槳葉螺栓載荷測試的結果與載荷有很好的一一對應關系。

3.3 理論與實測數據分析對比

下面將槳葉螺栓的有限元分析結果與螺栓實測結果進行分析:

圖7為槳葉螺栓的有限元分析結果,比較外載荷在-1 000 kN·m和1 000 kN·m時的螺栓受力情況黑框可以看出,在峰峰值為2 000 kN·m,螺栓應力的增量幅值為20.1 MPa.

圖7 螺栓應力增量的計算值

而在外載為2 000 kN·m時,實測螺栓的力增量為16 kN,應力增量為16/538×940=28 MPa>20 MPa.

根據高強度螺栓的S-N曲線,螺栓的使用壽命是跟應力幅的5次方成反比關系。

如果折算到壽命的話,假設之前是剛好20年,現在就是1.8年。

4 結論及建議

4.1 結論

通過對比發現,在實測葉根載荷和計算葉根載荷一致時,葉根螺栓受到的力實測值要大于計算值。造成這種差別的原因可能有:(1)實際螺栓的預緊力離散度較大,而在計算中一般都假設為一致;(2)對該螺栓進行仿真時,可能連接系統的剛度假設有出入[3]。

因此在無法改變現有安裝方式(扭矩法)和安裝工藝的條件下,要想控制預緊力的離散度可能存在一定的難度。故可以考慮從減少槳葉螺栓的剛度著手,增加槳葉螺栓的柔度,減少前后緣槳葉螺栓的應力幅值,提高螺栓的疲勞壽命。

4.2 建議

圖8為槳葉螺栓圖紙。

圖8 槳葉螺栓圖紙

因此可以通過增加螺栓的柔度來提升螺栓的疲勞壽命,可以通過降低中間光桿的直徑來實現,具體如下:

將光桿直徑由27.73 mm改為24.5 mm,改善后螺栓的應力變化為(24.5/27.73)2× 28= 21.8 MPa,這樣就能跟理論計算的20 MPa接近。

目前該臺風機已更換成細桿螺栓,運行狀況良好。

[1]焦續偉.一種新型螺栓預緊力測傳感器[J].檢查與測量,2013(4):44.

[2]王 濤,李 川,劉紹鵬,等.基于頻率跟蹤法的螺栓聯接狀態監測研究[J].科學技術與工程,2016(3):3-16.

[3]李 靜,趙春蕾,白珊珊,等.基于結合面密封性的螺栓組連接工藝研究[J].機械設計與制造,2015(6):6-154.