氯氣液化及液氯汽化系統能量綜合利用優化

狄茜,郭忠林

(上海華誼工程有限公司,上海 200241)

氯氣是氯堿裝置的主要產品之一。液氯為黃綠色油狀液體,沸點-34.6 ℃,熔點-103 ℃,相對水的密度為1.47。在室溫常壓下為黃綠色氣體,相對空氣的密度為2.48,有劇烈窒息性氣味,溶于水和堿性溶液,屬于劇毒品,高度危害,并具有強氧化性和腐蝕性,空氣中氯氣最高允許濃度為1 mg/m3。

氯氣液化和液氯汽化單元是燒堿裝置中的重要環節,對裝置氯氣生產起到平衡緩沖作用。同時液化及汽化系統也是燒堿裝置中的高耗能系統,氯氣液化消耗冷量,液氯汽化消耗熱量,將這兩個過程結合起來,充分利用能量,能有效地達到節能降耗目的[1]。

1 氯氣液化的方法

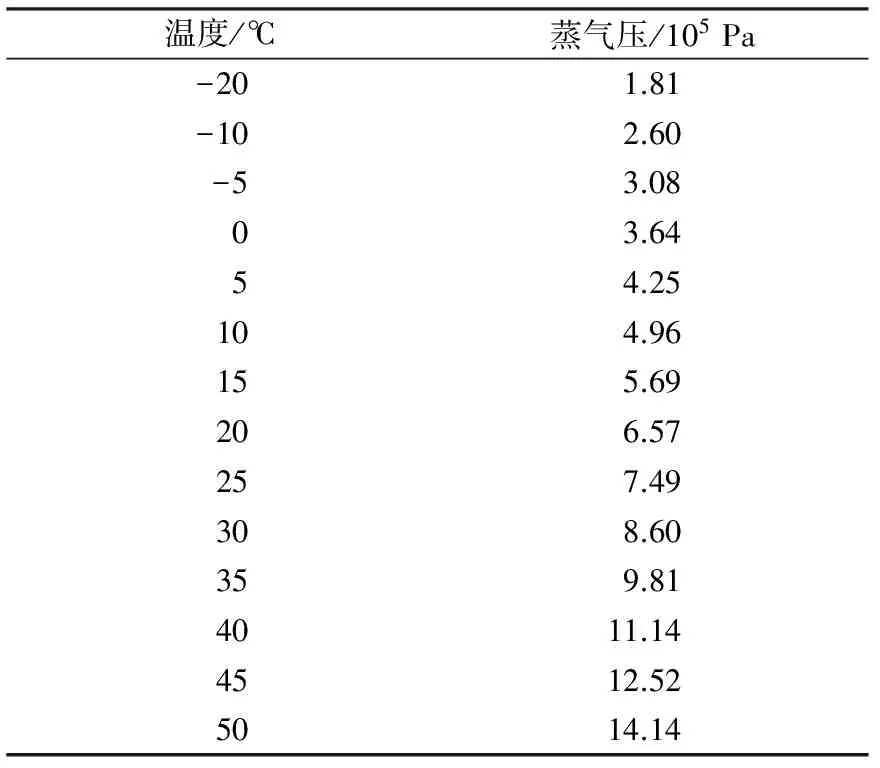

氯氣壓力與溫度的平衡關系[2]如表1所示。

表1 不同溫度下液氯的蒸汽壓Table 1 Vapor pressure of liquid chlorineat different temperature

氯氣液化的液化溫度與氯氣分壓相平衡,最終的液化溫度由液氯尾氣中的氯氣分壓決定。

目前,氯氣液化的方法主要有3種:高溫高壓法、中溫中壓法和低溫低壓法[3]。

1.1 高溫高壓法

高溫高壓法氯氣液化壓力不少于0.8 MPa,液化溫度約32 ℃,通常可直接采用冷凍水作為冷卻介質。該方法采用了一步壓縮無冷凍工藝實現氯氣的液化。優點是:工藝先進、流程簡單、冷量損耗少、能耗低、經濟效果好。缺點是: 系統操作壓力較高,對儀表控制、設備及工藝管路系統的要求較高。

1.2 中溫中壓法

中溫中壓法氯氣液化壓力控制在0.40~0.80 MPa,液化溫度通常控制在-5 ℃左右,冷卻介質采用R22。中溫中壓法流程與高溫高壓法相似,只是冷凝溫度低,需專用的冷凍機組液化。該機組具有以下特點:結構簡單、緊湊,集螺桿式制冷壓縮機、冷凝器、儲液器、油蒸餾器為一體,安裝方便,占地面積小,易損件少,運轉周期長,振動小,運行平穩。該工藝裝置操作壓力低,安全性較高。

1.3 低溫低壓法

低溫低壓法氯氣液化壓力控制不高于0.40 MPa,液化溫度通常控制在- 20 ℃左右。目前,大部分氯堿企業采用此工藝,氯氣液化機組采用與中溫中壓法相同的冷凍機組。該工藝具有流程結構簡單、安全性高等優點。

2 液氯汽化的方法[4]

目前液氯汽化常用的方法有2種:①熱水通過盤管式換熱器使液氯汽化;②蒸汽通過特種汽化器使液氯汽化。

2.1 熱水汽化法

熱水汽化法是國內應用較為廣泛的汽化工藝。從液氯儲槽來的液氯直接進入盤管式汽化器,利用80 ℃左右的熱水加熱汽化液氯,熱水循環利用。該工藝為傳統的汽化工藝,其加熱介質為熱水,有效利用的熱量少,操作費用比較多,工藝設備眾多,控制系統比較簡單,所以在操作的可及時控制性上存在一定的缺陷。

2.2 蒸汽汽化法

蒸汽汽化法是近幾年逐漸成熟的汽化工藝。從液氯儲槽來的液氯,進入液氯特種汽化器,液氯在汽化器中用不超過121 ℃飽和水蒸氣加熱汽化為液氯。該工藝使用的主要設備特種汽化器設備簡單,控制系統完善,儀表自動化程度較高,系統安全性能好,已經越來越多地在裝置中使用。

結合實際項目裝置運行情況,筆者以高溫高壓液化和熱水汽化工藝為例進行能量計算和能量優化。

3 典型的高溫高壓法氯氣液化及液氯汽化工藝系統

3.1 工藝流程概述

從氯壓機過來的原料氯氣進入液化器液化。在液化器中,少量不凝氣體排入尾氯系統,大部分氯氣相變為液氯,進入汽液分離器,經過氣液分離,液相流入液氯儲槽。儲槽中的液氯經過液下泵輸送至液氯分配臺,一部分去包裝區裝瓶或充裝槽車;另一部分直接進汽化器汽化,汽化后的高純氯氣送下游裝置。

氯氣液化及汽化工藝流程簡圖詳見圖1。

3.2 能耗分析

對13萬t/a氯氣液化及汽化系統進行能量計算(16.737 t/h,按1年生產時間8 000 h計算)。從氯壓機來的氯氣壓力為1.0 MPa,溫度為95 ℃。汽化后氯氣的壓力為0.8 MPa,溫度為50 ℃。氯氣液化器操作參數詳見表2,液氯汽化器操作參數詳見表3。

1—氯氣液化器;2—液氯汽液分離器;3—液氯儲槽;4—液氯液下泵;5—汽化器

表2 氯氣液化器參數表Table 2 Parameters of chlorine liquefier

表3 液氯汽化器參數表Table 3 Parameters of liquid chlorine vaporizer

3.2.1 氯氣液化能耗計算

氯氣液化所需的能量主要包括液化顯熱、液化潛熱及液氯過冷所需冷量,具體計算如下。

(1)氯氣液化顯熱Q1。

在壓力為1.0 MPa時,氯氣對應的液化溫度為38 ℃,氯氣在95 ℃和38 ℃對應的氯氣比熱容平均值約0.54 kJ/(kg·K)[2],則:

Q1=mCpΔt=

16 737×0.54×(368.15-311.15)≈5.15×105(kJ/h)。

(2)氯氣液化潛熱Q2。

在液化效率為94%、壓力為1.0 MPa時,氯氣液化潛熱為241.6 kJ/kg[2],則:

Q2=mr=16 737×241.6×0.94 ≈

3.8×106(kJ/h)。

(3)液氯過冷所需冷量Q3。

液氯在38 ℃和20 ℃對應的比熱容平均值約為1.0 kJ/(kg·K)[2],則:

Q3=mCpΔt=

1.0×16 737×(311.15-293.15)≈

3.01× 105 (kJ/h)。

由上述計算可得,氯氣液化所需的總能耗為:

Q總=Q1+Q2+Q3=

4.616×106(kJ/h)=1 282 kW。

3.2.2 液氯汽化能耗計算

液氯汽化所需能量主要包括汽化顯熱、汽化潛熱及氯氣過熱所需熱量,具體計算如下。

(1)液氯升溫顯熱Q1。

在壓力為0.8 MPa,溫度為20 ℃時,對應的液氯恒壓比熱容約為1.0 kJ/kg·K[2],則:

Q1=mCpΔt=

16 737×1.0×(303.15-293.15)=1.67×105(kJ/h)。

(2)液氯汽化潛熱Q2。

在壓力為0.8 MPa時,液氯對應的汽化溫度為30 ℃,液氯汽化潛熱為247.9 kJ/kg[2],則:

Q2=mr=

16 737×247.9=4.15×106(kJ/h)。

(3)氯氣過熱所需熱量Q3。

汽化氯在50 ℃和30 ℃對應的氯氣比熱容平均值約為0.48 kJ/(kg·K)[2],則:

Q3=mCpΔt=

0.48×16 737×(323.15-303.15)=1.61× 105(kJ/h)。

由上述計算可得,液氯汽化所需的總能耗為:

Q總=Q1+Q2+Q3=

4.478×106(kJ/h)=1 244 kW。

綜上可知:13萬t/a氯氣液化需要的冷量為1 282 kW,液氯汽化需要的熱量為1 244 kW。

4 優化后的氯氣液化及汽化工藝系統

4.1 工藝流程概述

針對氯氣液化需要冷量、液氯汽化需要熱量的特點,將這兩個過程結合起來,用溫度比液氯高的氯氣作為熱源加熱液氯,得到部分汽化氯氣,同時降低氯氣溫度(其中一部分氯氣達到液化溫度變成液氯)。在原有流程的基礎上優化流程,在氯氣液化器前增加氯氣液氯換熱器和氣液分離器,達到回收能量的目的。

從氯處理單元送過來的原料氯氣,經過氯氣液氯換熱器與液氯換熱之后中,進入汽液分離器進行首次分離,液相流入液氯儲槽,氣相進入液化器繼續液化。在液化器中,少量不凝氣體排入尾氯系統,大部分氯氣相變為液氯,進入汽液分離器,經過再次分離,液相流入液氯儲槽。儲槽中的液氯經過液下泵輸送至液氯分配臺,一部分去包裝區進行裝瓶或槽車充裝,另一部分去汽液換熱器與原氯換熱。換熱之后,直接進汽化器汽化。汽化后的高純氯氣送下游單元。

優化后氯氣液化及汽化工藝流程簡圖詳見圖2。

1—氯氣液氯換熱器;2—汽液分離器;3—氯氣液化器;4—液氯汽液分離器;5—液氯儲槽;6—液氯液下泵;7—汽化器

4.2 能耗分析

在處理能力相同的情況下,氯氣液氯換熱器操作參數詳見表4。

表4 氯氣液氯換熱器參數表Table 4 Parameters of chlorine gas andliquid chlorine heat exchanger

經過換熱器軟件模擬計算,在換熱器熱量交換過程中有33.4%的氯氣液化。

氯氣液氯換熱器的熱量計算具體如下。

(1)氯氣冷卻顯熱Q1。

壓力為1.0 MPa時,氯氣在95 ℃和37 ℃對應的比熱容平均值為0.54 kJ/(kg·K)[2],則:

Q1=mCpΔt=16 737×0.54×

(368.15-310.15)≈5.24×105(kJ/h)。

(2)氯氣液化潛熱Q2。

壓力為1.0 MPa時,氯氣液化潛熱為241.6 kJ/kg[2],則:

Q2=mr=16 737×0.334×241.6≈

1.35×106(kJ/h)。

由上述計算可得,氯氣液氯換熱器回收的能量為:Q總=Q1+Q2=1.874×106(kJ/h)=520 kW。

綜上可知:氯氣液氯換熱器可以減少氯氣液化過程520 kW的冷量,同時在液氯汽化過程中減少520 kW的熱量。

5 兩種工藝流程的分析

優化前的流程,從氯壓機來的高溫氯氣直接進氯氣液化器與冷凍水換熱液化,收集至液氯儲槽,經液下泵送至氯氣汽化器,在汽化器中高壓低溫的液氯與80 ℃的熱水換熱汽化后,至下游用氯裝置。此流程中沒有充分利用高溫氯氣的熱量,導致高溫氯氣的熱量浪費。

優化后的流程,在氯氣進液化器前,先經氯氣液氯換熱器,與來自液下泵的至液氯汽化器汽化的液氯換熱。在換熱器中,高溫的氯氣加熱需要被汽化的液氯,部分液氯被汽化,同時部分氯氣被液化,有效地回收了高溫氯氣的部分熱量和液氯的部分冷量,極大地提高了能量的回收利用率,達到了雙重節能的效果。

6 節能分析與探討

6.1 能耗指標對比

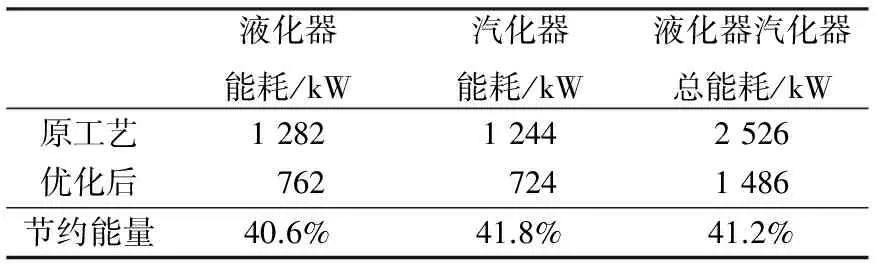

根據上述流程的對比及能耗分析,對于13萬t/a氯氣液化及汽化系統,整理能耗數據對比見表5。

表5 工藝優化前后能耗對比Table 5 Comparison of energy consumptionbefore and after process optimization

從表5可以看出:經過流程優化,采用氯氣液氯換熱器后,液化器節約冷量40.6%,汽化器節約熱量41.8%,系統整體節約能量41.2%,有效地降低了裝置能耗,最大限度地回收了能量。

6.2 節能探討

根據上述能耗指標對比可知:利用高溫氯氣的熱量加熱液氯,節能效果和經濟效益非常可觀。

本文中的節能措施是針對高溫高壓的氯氣系統,而目前很多氯堿企業的低壓及中壓氯氣系統同樣可以采用此節能措施技改。目前多數氯堿企業的低壓及中壓氯氣系統中,從氯壓機來的氯氣溫度基本為50 ℃左右。考慮到氯壓機出口氯氣經冷卻后才送至氯氣液化器,為了充分利用高溫氯氣的熱量,經壓縮機最后一級壓縮后的氯氣溫度一般在85 ℃左右,可不經過壓縮機最后一級冷卻器冷卻,直接進入氯氣液氯換熱器與需要汽化的液氯換熱,有效地利用高溫氯氣的熱量,節省了氯壓機冷卻系統的循環水用量,同樣可達到節能的效果。

7 結語

針對高溫高壓氯氣系統,可增加氯氣液氯換熱器,利用出壓縮機的高溫氯氣與液氯換熱回收部分能量,降低氯氣液化器及液氯汽化器的能耗。

針對中壓及低壓氯氣系統,可取消氯壓機最后一級冷卻器,使氯壓機出口氯氣溫度升高,高溫氯氣與液氯換熱,降低氯壓機及液氯汽化器的能耗。

對于僅有氯氣液化系統或者僅有液氯汽化系統的裝置,本節能措施不適用。

[1] 王利,吳建楊.液氯汽化節能工藝的優化[J].中國氯堿,2010(11):24-27.

[2] 王士君.氯堿工業理化常數手冊[M].北京:化學工業出版社,1988:337-345.

[3] 吳海榮,熊新國.液氯生產工藝改造[J].氯堿工業,2008,44(3):22-24.

[4] 狄茜.兩種液氯汽化工藝的介紹與比較[J].廣東化工,2015,42(18):103-104.