基于PLC的攪拌機控制系統設計與實現

楊振宇

(中國地質工程集團公司,北京 100093)

基于PLC的攪拌機控制系統設計與實現

楊振宇

(中國地質工程集團公司,北京 100093)

針對傳統的繼電器控制攪拌機控制功能單一以及操作復雜的缺點,設計了一個以西門子PLC200為控制核心的攪拌機控制系統,并完成了硬件和軟件的設計。硬件主要包括PLC供電電路、溫度檢測電路、PLC控制器電路以及報警電路。檢測表明,系統能夠實現電動機正反轉、轉速設置、溫度檢測與報警顯示功能。

西門子PLC200;電機;變頻器MM420;溫度檢測

0 引言

攪拌機系統是在工業生產中廣泛應用的生產設備系統,它在國家工業化進程中以及提高生產效率方面有不可替代的地位[1-2]。例如,在沒有攪拌機系統的情況下,對于建筑行業、化工行業等生產用料需求量大的領域,舊式的人工攪拌生產用料的方式很大程度上限制了生產效率,嚴重浪費人力資源,此外對于惡劣的工作環境,攪拌機系統是最佳的物料攪拌設備。正是基于以上原因,本文設計了基于西門子PLC200的攪拌機控制系統,能夠實現對物料的加熱和攪拌控制, 具有一定的應用價值。

1 攪拌機控制系統的實現

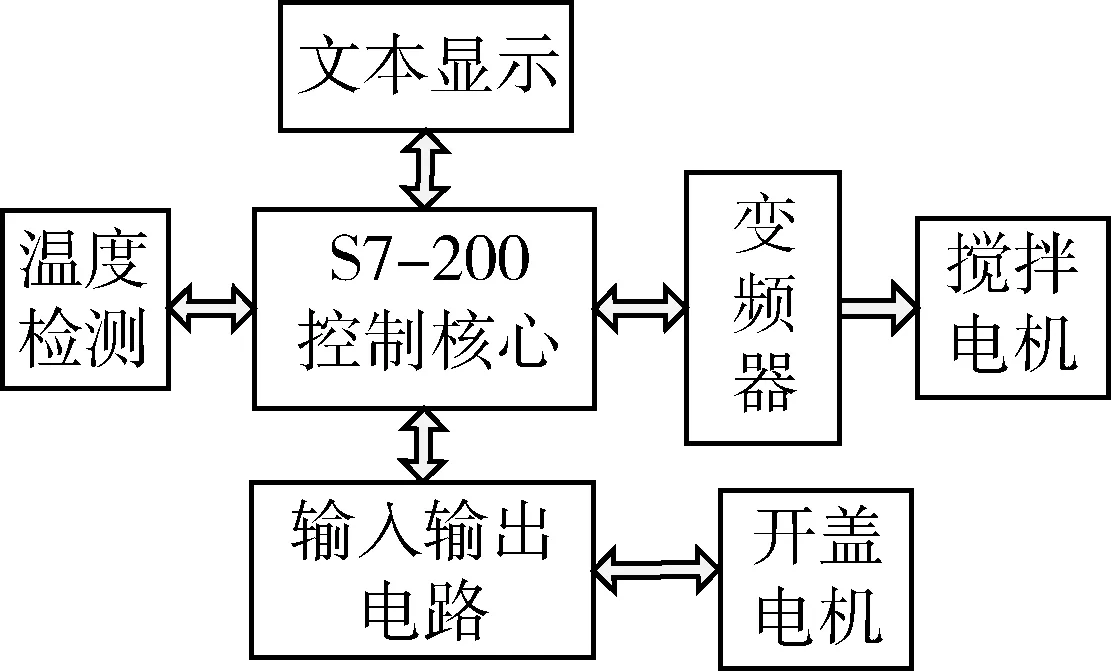

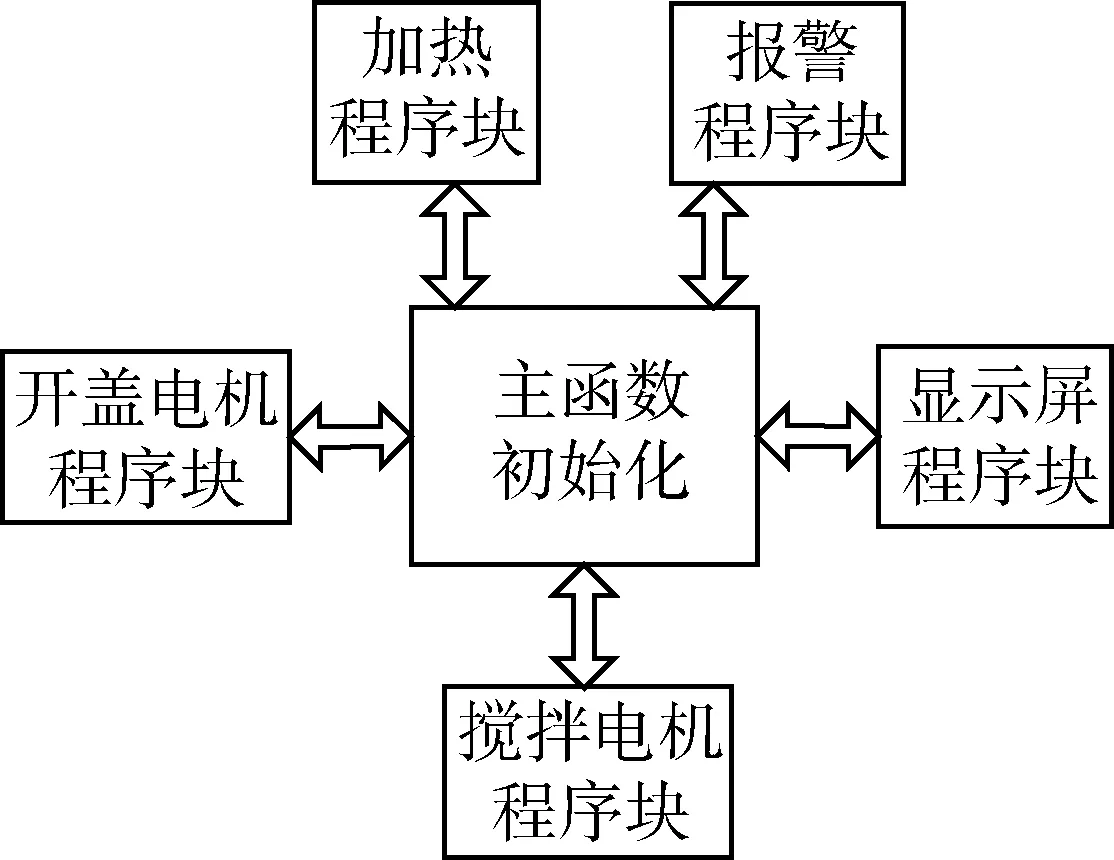

圖1 系統實現框圖

基于PLC的攪拌機控制系統實現如圖1所示,圖1中整個系統以S7-200為控制核心,通過PPI電纜直接連接文本顯示器TD400C,通過輸入輸出電路的繼電器或者按鈕控制開閉蓋電機的正反轉,控制變頻器設置攪拌電機的轉速[3-4]。從圖1中可以看出,控制核心與溫度檢測、輸入輸出電路、文本顯示和變頻器部分都是雙向連接,其中溫度檢測部分負責采集信號,做簡單的處理,然后把信號傳遞給控制核心處理;作為轉速設定之用的變頻器,則是完全通過控制核心對其進行編程設定其參數;文本顯示部分則是提供系統操作的可視化界面,在文本顯示器上實現轉速設定、電機開閉等功能;輸入輸出電路則是直接連接控制核心S7-200的輸入輸出端口,通過一些按鈕開關對電機進行控制。

2 系統軟硬件設計

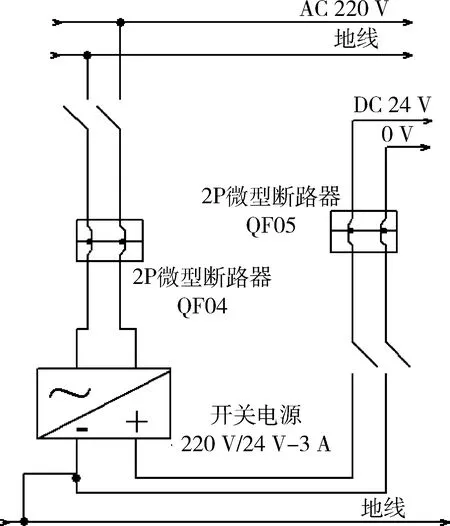

2.1 控制電源電路設計

控制電源電路設計如圖2所示。該電路取220 V交流電,經過一路開關電源處理轉變為24 V直流電壓,經過一個斷路器送至控制核心S7-200,使其正常工作。其中1路開關電源的型號為N70-24,此種型號開關電源能接受100~260 V的輸入電壓,輸出電壓為DC 24 V,功率為70 W,輸出電壓精度為10%。N70-24的優點包括:價格低、可靠性高、效率高,自冷散熱工作時溫度低,體積小、重量輕,交流輸入轉換由開關選擇,有過流短路保護功能,100%滿負荷燒機測試等,廣泛運用于工控自動化、通信、儀器儀表等領域。此外,由N70-24變換出來DC 24 V還可提供給輸入輸出端口。控制電源電路設計考慮到線路安全問題,線路中還采用了2P斷路器作為過流情況的保護措施,當出現過流的不正常電器狀況時,斷路器會自動切斷線路,直至線路問題被處理好,才能被手動合上。

圖2 控制電源電路設計

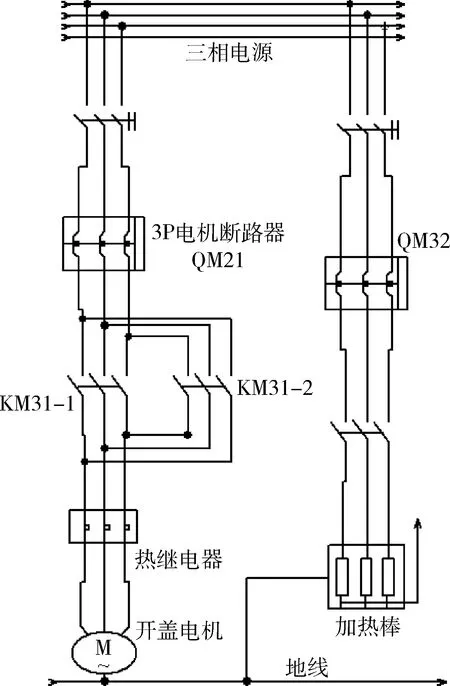

2.2 電機電路設計

電機電路如圖3所示,該電路主要控制開蓋閉蓋功能的電機,該電機有正轉和反轉兩種運行狀態。圖3中左邊部分是電機正反轉電路圖,右邊部分是加熱器電路部分。電機的正反轉是通過改變三相電流的相序實現的。電機的外殼與地相連,起到抗干擾的作用。在此電機電路中,電機額定功率為120 W,轉速為1 400 r/min;電路中的斷路器和熱繼電器也是用來為在電機和加熱棒出現異常運行狀況時進行保護而設計的。

圖3 電機電路設計

2.3 PLC控制電路設計

整個系統控制核心S7-200電路圖如圖4所示。該電路核心是CPU224XP晶體管類型,采用開關電源變送的DC 24 V作為其供電電源,輸入輸出端口則是通過總線的方式連接至輸入輸出模塊,通過PPI通信電纜連接文本顯示器TD400C。其中CPU224XP具有14個數字量輸入端口,10個數字量輸出端口,最大輸入輸出數字I/O點分別為114個和110個,4個中斷輸入,具有2個200 kHz和4個30 kHz高速計數器。圖4中左上部則是測溫電路的信號采集隔離部分,該部分由DC 24 V提供電源,通過1,2,3三個端口檢測PT100上的電流變化情況,最大輸出電壓為DC 10 V,由端口4,5連接至CPU224XP處理。圖4中左下部分是文本顯示器TD400C,TD設備是一種低成本的人機界面,使操作人員能夠與應用程序進行交互[5],而TD400C為背光液晶顯示器,分辨率為192×64,是一個2行(大體字)或4行(小體字)的文本顯示設備,它可以通過PPI電纜從CPU224XP獲得供電,也可以由單獨電源進行供電,本文的設計是采用前種供電方式[5-6]。

圖4 PLC控制電路設計

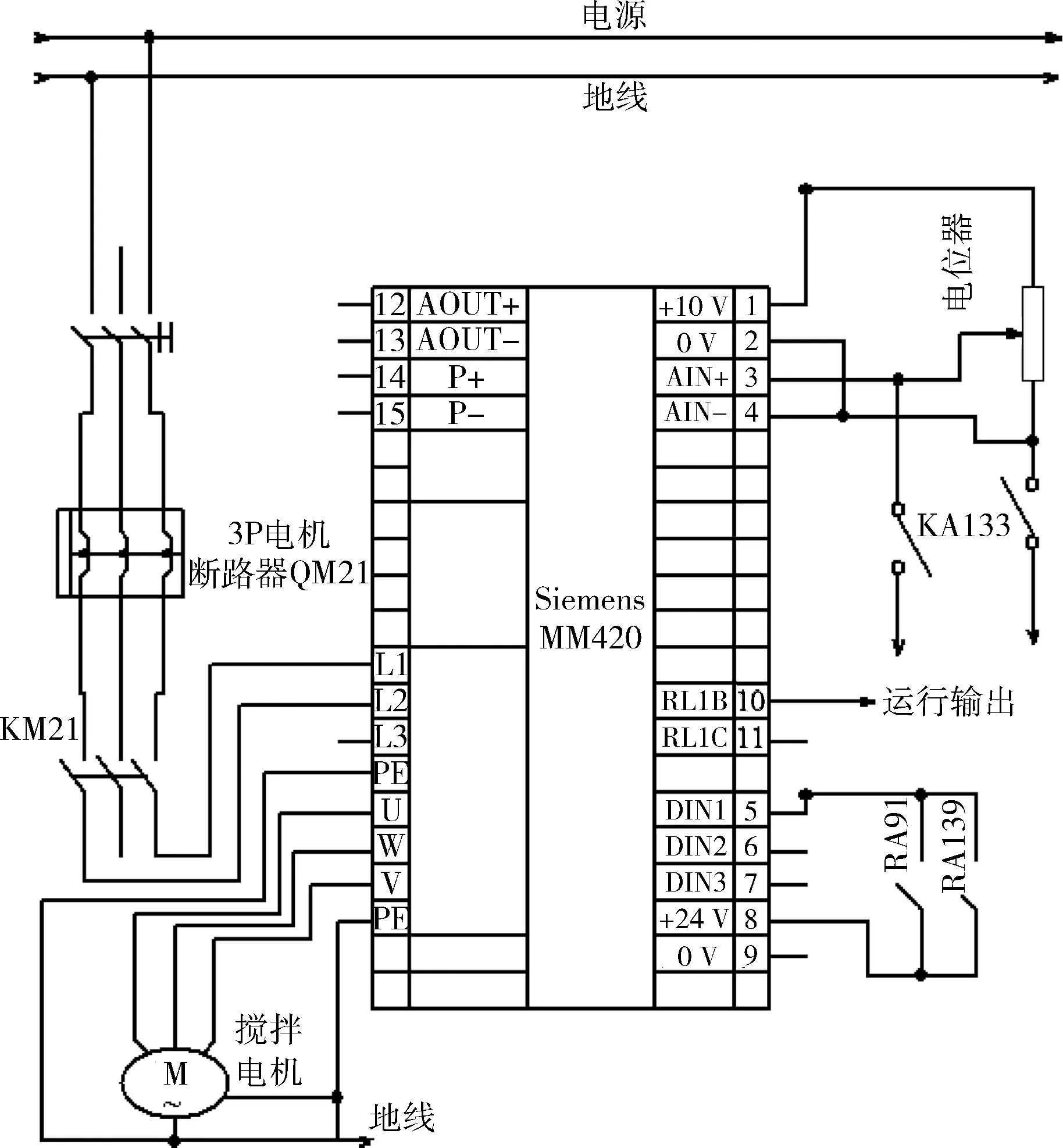

2.4 變頻器MM420電路設計

系統變頻器電路如圖5所示。MM420變頻器用來控制攪拌電機的轉速,由S7-200編程控制,運行輸出端口連接至控制核心。本變頻器由微處理器控制,并采用具有現代先進技術水平的絕緣柵雙極型晶體管 IGBT 作為功率輸出器件。因此,它們具有很高的運行可靠性,對其進行編程,則可以實現其功能的多樣性,其脈沖寬度調制的開關頻率是可選的,因而由開關頻率引起的噪聲可以極大地降低,內部設計的保護措施為變頻器和電動機提供了良好的保護。圖5中的MM420采用典型的由三相電供電的連接模式,MM420的供電線路也采用了斷路器進行保護。此外,電路地線要與電動機外殼、電源的地線相連接,起抗干擾的作用。

圖5 變頻器MM420電路設計

2.5 系統軟件設計

圖6 系統軟件實現原理框圖

本系統軟件部分采用PLC常用編程語言—梯形圖編程實現,將整個軟件部分分割成小模塊進行編程,然后把小模塊連接起來,完成本控制系統的功能。系統軟件實現原理框圖如圖6所示。圖6中的5個程序塊都通過雙向箭頭連接至主函數程序塊,主程序初始化程序塊是對電機、文本顯示器、報警信號燈進行初始化處理。除主函數初始化程序塊之外,其余5個程序塊是相互聯系的,例如,攪拌電機程序塊運行時要檢測是否合蓋,如果沒有合蓋還要調用開蓋電機程序塊進行合蓋處理,但是在圖中5個模塊之間的調用關系并沒有直接顯示出來,可以看成是通過主函數初始化程序塊間接聯系起來的。

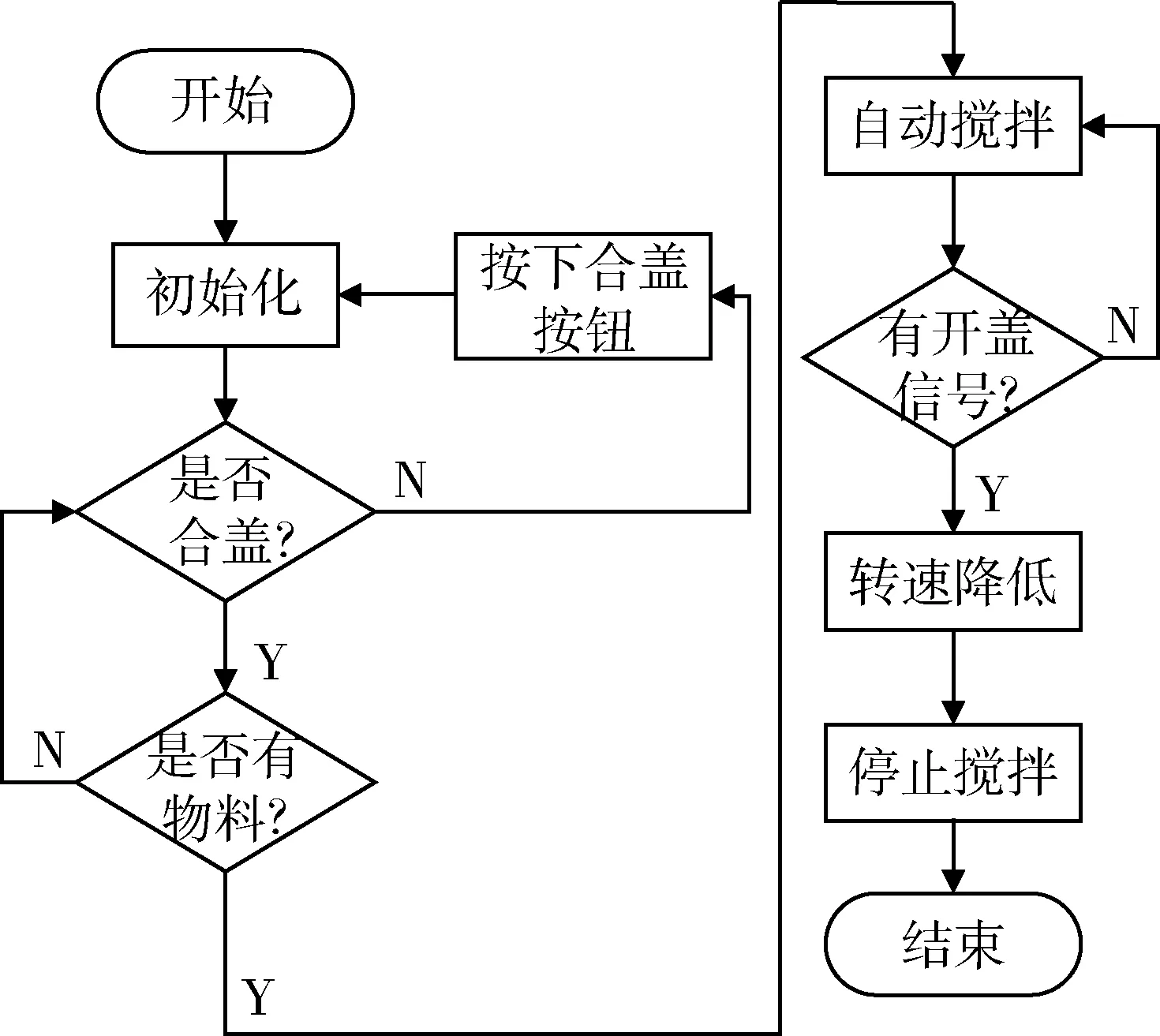

圖7 軟件流程圖

本系統的軟件流程圖如圖7所示[7-8]。根據PLC對梯形圖的分條掃描執行特點,結合實際系統功能繪制出該流程圖。當控制系統開機運行時,首先進行初始化處理,等待初始化脈沖SM0.1輸入,然后調用顯示屏程序塊,即啟動文本顯示器TD400C,通過人機交互界面進行開閉蓋和攪拌機轉速等的設置。從圖7中容易看出,整個系統軟件可以分為6個程序塊。這6個程序塊是相互聯系的,但是所實現的功能有所不同。其中主函數初始化程序塊的作用是在系統開機運行時進行系統自檢,讀取各個端口的初始狀態,為后續程序提供必要參數。顯示屏程序塊由TD400C構成,主要負責較復雜的人機交互操作界面的顯示,如轉速設定。攪拌電機程序塊主要是由變頻器實現對攪拌電機轉速的控制功能。開蓋電機程序塊主要是控制開蓋合蓋動作,但是會受很多外界條件所限制,如是否有物料,是否有啟動脈沖。加熱程序塊由PT100和信號隔離處理模塊構成,負責對物料進行加熱。報警程序塊主要通過LED燈提示電機、加熱等部件的運行狀態。

3 實驗結果及分析

在經過硬件和軟件設計后,基于PLC的攪拌機控制系統實物硬件圖包括電機連線實物圖、PLC控制電路連線實物圖以及變頻器MM420連線實物圖。連接好硬件電路后運行軟件就能得到攪拌機控制系統的運行結果,如圖8所示。測試結果能夠顯示4個參數量:物料溫度設置值、物料溫度當前值、頻率當前值及運行時間當前值。其中物料溫度設定值設置為51℃,測溫模塊測定值為25℃,當前頻率值為28 Hz,通過該頻率值控制攪拌機的攪拌速度,系統最小運行時間為1 min。因此通過測試結果可以了解整個攪拌機控制系統的工作過程。

4 結論

本文設計了以PLC S7-200為控制核心的攪拌機控制系統,能夠實現電動機正反轉控制、轉速設置、溫度檢測與報警顯示功能。詳細地闡述了硬件電路和軟件實現設計過程,最后通過實驗,證明該系統能夠實現對攪拌機的控制功能。該攪拌機控制系統具有功能強大、控制界面直觀、操作簡潔方便的特點,具有良好的人機交互性能。

[1] 李清安.PLC和變頻器在攪拌機上的應用[J].機電工程技術,2012,41(7):150-152.

[2] 王建平, 張延輝, 馮國強,等.基于氣動馬達驅動的一種混凝土攪拌機系統設計[J].煤礦機械,2013,34(12):24-26.

[3] 柴瑞娟,孫承志,孫書芳. 西門子PLC高級培訓教程[M]. 北京:人民郵電出版社,2009.

[4] 賈貴璽,賈淑婭,車學哲. 基于PLC的計量加料自動控制系統[J]. 紡織學報,2007,28(2):85-88.

[5] 高濤,吳兆玲,周志剛. 基于PLC液冷系統自動控制[J]. 自動化儀表,2006,27(9):27-29.

[6] 顧貴芬,王秀麗.基于PLC 的模擬攪拌機的綜合實訓設計[J].實驗室科學,2015,18(1):155-157,160.

[7] 潘峰,劉紅兵. 西門子PLC控制技術實踐[M].北京:中國電力出版社,2009.

[8] 宋伯生.PLC編程理論·算法及技巧[M].北京:機械工業出版社,2005.

The design and implementation of control system for blender based on PLC

Yang Zhenyu

(China Geo-Engineering Corporation, Beijing 100093, China)

In view of the shortcomings of traditional relay control that its function is single and operation of the mixer control is complex, the paper designs a mixer control system with Siemens PLC200 as the control core, and completes the design of hardware and software circuit. The hardware mainly includes PLC power supply circuit, temperature detection circuit, PLC controller circuit, and alarm circuit. The system was detected, and the results show that this system can realize the motor reversing, speed setting, temperature detection and alarm display function.

Siemens PLC200; motor; frequency converter MM420; temperature measurement

TM46

A

10.19358/j.issn.1674- 7720.2017.04.001

楊振宇.基于PLC的攪拌機控制系統設計與實現[J].微型機與應用,2017,36(4):1-3.

2016-10-20)