工作面底板采動破壞深度研究

高仰斗

(煤炭工業太原設計研究院,山西省太原市, 030001)

★ 煤炭科技·開拓與開采 ★

工作面底板采動破壞深度研究

高仰斗

(煤炭工業太原設計研究院,山西省太原市, 030001)

以新元礦9203工作面實際開采情況為背景,采用應變法現場原位監測煤層底板采動破壞深度,通過現場煤層底板監測鉆孔內不同深度的應變傳感器采集到的采動中應變變化規律,分析得出工作面底板采動破壞深度在11.5~13.5 m之間,再利用FLAC3D軟件進行數值模擬,對模擬結果的應力分布及塑性區范圍分析,結合煤層底板實際巖層組合情況,得出底板采動破壞深度約為12.2 m,該值在現場監測結果范圍之內,驗證了現場監測結果的正確性。

工作面開采 煤層底板 采動破壞 破壞深度 應變法 數值模擬

工作面開采后,煤層底板巖層的原始應力狀態發生破壞,采空區周圍應力集中,底板應力作用使底板巖層產生各種裂隙,裂隙部分巖層將喪失隔水能力。在底板帶壓開采下,煤層底板破壞將減小隔水層厚度,進而降低底板隔水能力,增加底板突水危險性。因此,準確測出工作面底板采動破壞深度是承壓水上采煤的一個重要的安全問題。

目前國內監測底板破壞深度的措施主要有壓水試驗法、相似材料和數值模擬法、超聲波檢測法、應變法等。從力學角度講,采動過程是一個底板巖層應力狀態不斷調整的過程,且伴有巖層變形、位移和破壞。因此,通過在工作面現場實測采動中底板的應力與應變變化規律確定底板破壞深度是最有效的措施,而且采用應變法監測,投資費用低且檢測便捷。

以往學者們利用不同的方式方法對煤層底板變形及破壞規律作了不同角度的研究,并取得了大量成果。但在工作面水文地質條件較為復雜,承壓水條件開采下,底板采動破壞規律方面的研究相對較少。為此,針對新元礦9203工作面特殊的地質條件,利用應變法現場原位監測煤層底板采動過程中應力與應變變化規律,分析確定工作面底板采動破壞深度,再通過與數值模擬分析得出的破壞深度值相互驗證,為該區域安全開采提供重要的理論依據。

1 工作面基本概況

9203工作面位于井田二采區,開采9#煤層,采煤方法為綜放開采。二采區為軸向北東的向斜構造,向北東傾伏,地層傾角2°~8°,采區內有南北貫穿井田的F2逆斷層(落差2.2~3.6 m)。工作面東鄰已采的9201工作面,西鄰9205掘進工作面,南距井田邊界20 m,北部為西翼采區回風巷。工作面位于太原組9#煤層,煤層平均厚度5.12 m,煤層走向南北,傾向東,平均煤層傾角3°,煤層結構簡單,節理發育。9203工作面長度150 m,可采走向長度1250 m。9#煤層直接底為泥巖,基本底主要為細砂巖,細砂巖厚度4.2~12.6 m,其中夾雜著砂質泥巖。工作面水文地質條件較為復雜,采空區內有積水存在,下距9#煤層底板45.2~68.5 m的含水層裂隙發育,正常涌水量為150 m3/h,單位涌水量為0.15 L/(s·m)。因此9#煤層開采過程中探清煤層底板采動破壞深度,推算出有效隔水層厚度,成為評價9203工作面安全生產的關鍵。

2 現場監測與分析

2.1 監測系統簡介

應變法監測是利用應變傳感器進行測試,通過巖層變形程度來判斷煤層底板受采動影響程度及破壞深度范圍。煤層底板巖石中裂隙在應力場的作用下沿著結構面移動時,底板的采動移動程度或變形破壞程度可以利用鉆孔中的應變傳感器監測值來反映。

在煤層開采過程中,當底板巖層未破壞時,傳感器受力均勻,測試數據變化相對穩定,且隨著巖層變形程度同步變化。當底板巖層發生破壞時,傳感器記錄的數據會突然增大或者采集不到數據。對于回采工作面采集不到數據,一種情況是傳感器受采動影響導致破壞,另一種是回采通過監測位置時導線被截斷,這時采集到的數據前后變化不大,數據顯示為突然消失。因此,可以根據工作面底板下方不同深度的應變傳感器監測到的數據應變變化情況來確定工作面底板巖層采動破壞深度范圍。

現場監測系統采用應變法監測系統,由監測鉆孔(2個)、應變傳感器(6個)及KBJ-12應變記錄儀組成。監測鉆孔布置在礦山壓力最大位置處,且應采取專門的保護措施,防止鉆孔及導線在開采中受到損壞;應變傳感器包含工作片(3組)、補償片及地線,每組工作片有4個應變片,共具有12個應變通道。應變記錄儀是存儲應變感應信號的裝置,接收的信號數據經轉換處理程序后再輸出。由于判斷巖層破壞深度只需考慮傳感器的水平和豎直方向的應變量,在處理數據時,需對數據作矢量疊加處理,即將通道3和4、7和8、11和12上的應變量分別疊加到通道1和2、5和6、9和10上。

2.2 監測方案

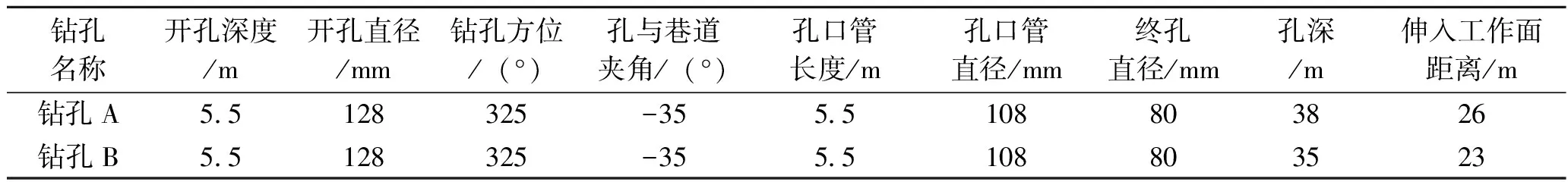

根據礦山壓力分布規律和采煤理論,煤層底板最大破壞深度位于礦山壓力最大位置處,即回采工作面的下側巷道,9203工作面下側巷道為回風巷。根據9203工作面現場開采情況及監測測試需要,在回風巷中施工A、B兩個監測鉆孔,分別位于距離9203工作面開切眼320 m和560 m位置,每個鉆孔中安設3個應變傳感器探頭。鉆孔A中傳感器探頭位于9#煤層底板下方9.2 m、11.5 m、16.4 m處,至上而下編號為A1、A2、A3;鉆孔B中傳感器探頭位于9#煤層底板下方10.8 m、13.5 m、17.6 m處,至上而下編號為B1、B2、B3。監測鉆孔施工技術參數見表1。

表1 監測鉆孔施工技術參數

為防止監測鉆孔及傳感器導線在煤層開采中受到損壞,在鉆孔孔口上方安置工字鋼梁和鋼蓋板,并在鉆孔側的巷道底部新掘一條用于埋設電纜護管的地溝。傳感器安設好后,用水泥砂漿將鉆孔封堵,使傳感器和鉆孔周邊巖層融為一體,利用巖石的極限應變量來判別9#煤層底板采動破壞情況。

2.3 監測結果與分析

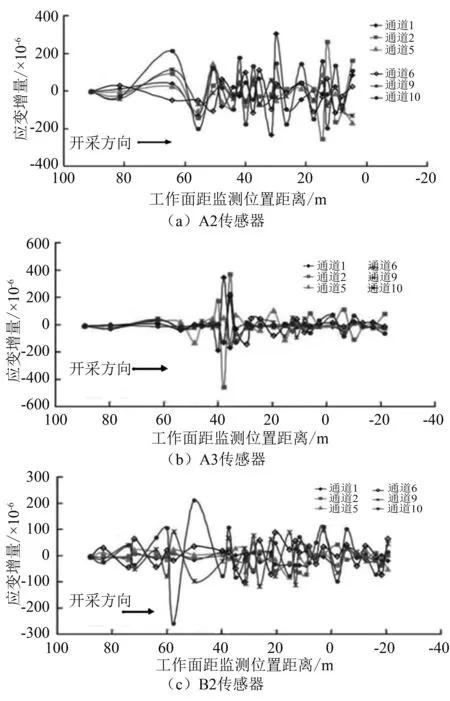

測試從工作面推進到監測鉆孔位置前方95 m開始,直到超過鉆孔位置25 m終止。根據礦井采煤進度,本次監測工作歷時25 d。應變記錄儀的采集頻率為1次/min,本次監測一共獲得有效數據6845組。其中A鉆孔中A1、A2傳感器和B鉆孔中B1傳感器在工作面推過監測位置后沒有數據記錄,只有A鉆孔中A3傳感器和B鉆孔中B2、B3傳感器一直有數據記錄。從記錄數據分析已排除A1、A2、B1傳感器的導線被截斷的可能,只能是受采動強烈擾動,在監測位置前方就被損壞,而A3、B2、B3傳感器在監測位置前后應變量變化相對穩定。因此,可取A鉆孔中A2、A3傳感器和B鉆孔中B2傳感器記錄的數據進行分析,其應變增量變化曲線見圖1。

圖1 A2、A3、B2 傳感器應變增量變化曲線

(1)當工作面推進到某一距離后,鉆孔中各測點受到礦壓影響顯示出不同程度應變感應,前期應變幅度值相對較小,且應變變化相對穩定。當工作面推進到鄰近監測位置時,A鉆孔中A2傳感器波動較為強烈,波動幅度較大,應變增量曲線具有很大的離散性。在監測位置前方約4 m,A2傳感器的數據記錄終止,說明該測點位置的巖層受采動礦壓的強烈擾動,應變傳感器損壞。與A3傳感器和B2傳感器作比較,整個采動監測過程中,A3和B2傳感器波動較為穩定,波動幅度相對較小,應變增量曲線具有一定的規律性,這是由于應變傳感器位置的巖層受到的采動影響主要為彈性波,巖石不會出現較大幅度的塑性變形。

(2)從A2和A3傳感器記錄的應變增量變化曲線可知,煤層底板受采動礦壓影響的應變值隨測點深度的增加而減小,即煤層底板深部受采動影響較小,淺部受采動影響較大。

(3) A3和B2傳感器采集的應變值所反映的巖石彈性特征較明顯,而A2傳感器采集的應變感應顯現激烈,形成鮮明對比,可知,A3和B2傳感器位置沒受采動擾動影響破壞。A3和B2傳感器位于9#煤層底板下方16.4 m和13.5 m,均不受采動擾動破壞,說明該處巖石在采動過程中仍具有一定的承載力;A2 傳感器位于9#煤層底板下方11.5 m,受采動擾動破壞,說明該處巖石在采動過程中會喪失承載力。

綜上分析,可將9203工作面9#煤層底板采動破壞深度確定在11.5~13.5 m之間。

3 數值模擬與分析

為了更好地研究9203工作面煤層底板采動破壞深度及影響范圍,利用FLAC3D軟件進行數值模擬,通過應力分布及塑性區范圍來判斷煤層底板破壞深度。根據井下工作面實際開采情況,對工作面地質條件、地質構造、巖性等初步分析,將9203回采工作面的模型尺寸定為420 m×320 m×160 m,9#煤層厚度為5m,煤層頂板厚70 m,底板厚85 m。模型兩側為自由邊界,下側邊界限制水平和垂直位移,上側施加180 m厚的補償載荷應力。根據現場采礦情況和鉆孔資料,將模型巖層劃分為粗粒砂巖、細粒砂巖、泥巖、煤層、中粒砂巖、灰巖等6個巖組,其巖層物理力學參數見表2。

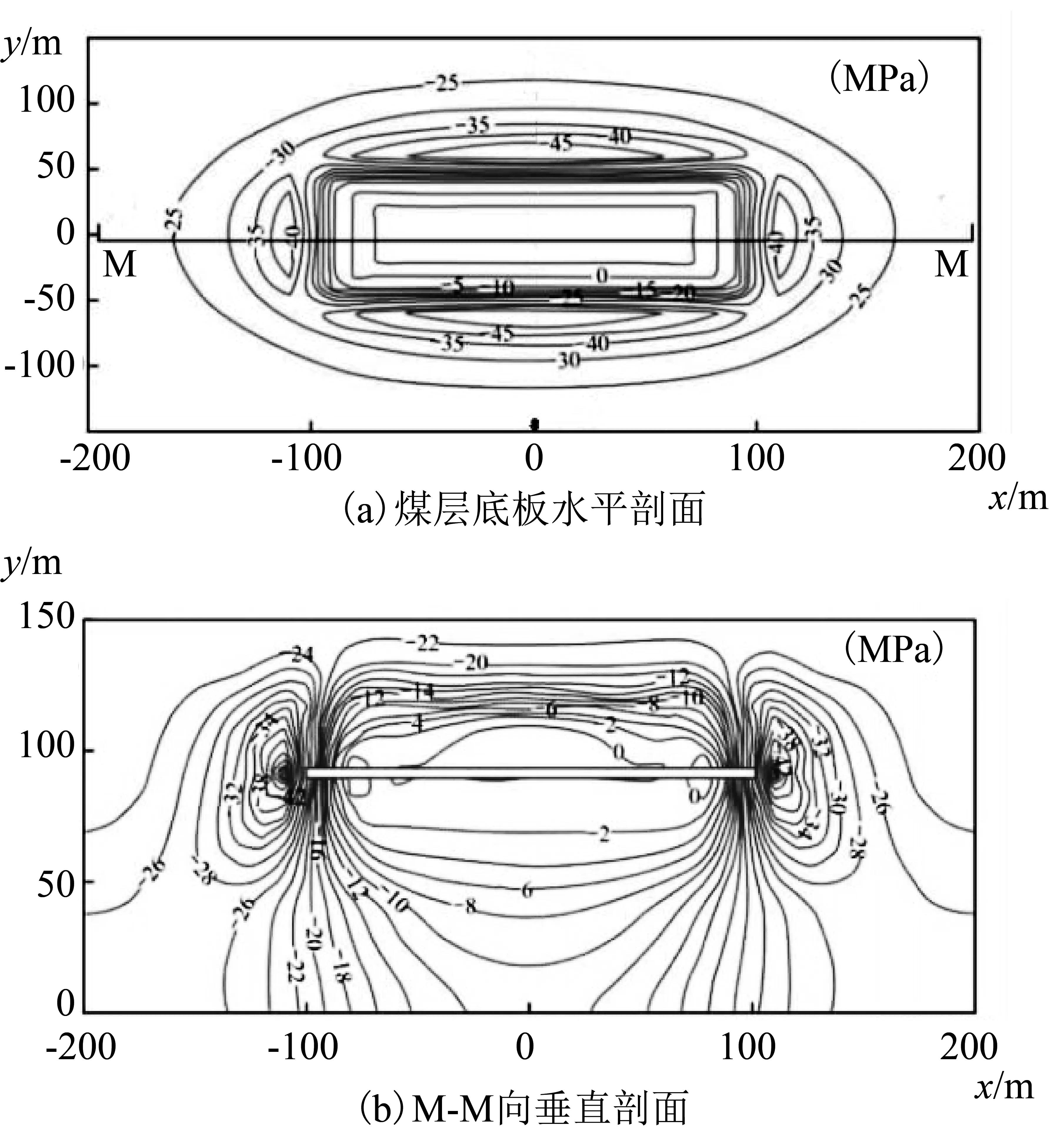

在工作面中心正下方建立0-xyz坐標系,xy表示水平面,z軸表示垂深。整個模型共劃分為76440個節點和69650個單元。為使模型與現場開采一致,FLAC3D軟件模擬過程設置分步開挖,沿采煤走向分步進行,單次推進長度為8 m,模擬了工作面推進過程中底板受力情況。采動下有效應力分布見圖2,底板塑形區范圍見圖3。

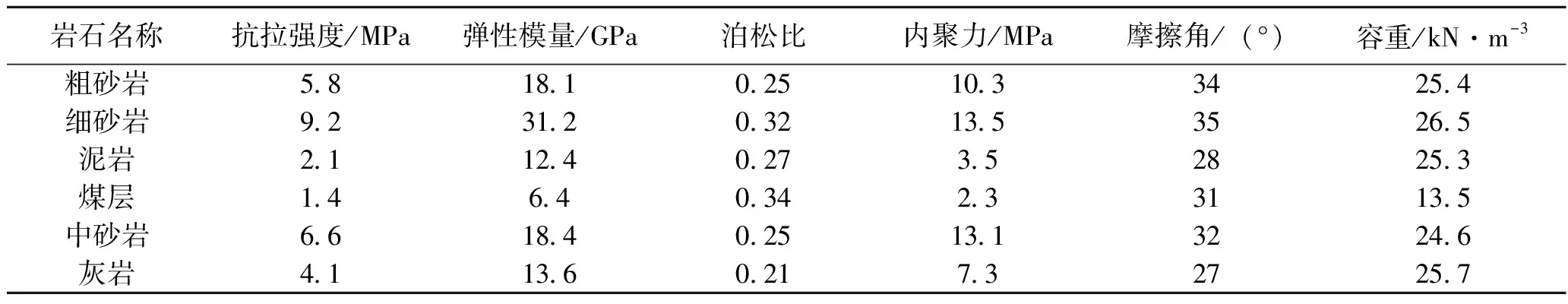

表2 模型巖層物理力學參數

圖2 采動下有效應力分布

圖2(a)顯示,煤層開采后,在工作面兩側及煤壁前方0~15 m,應力逐漸增大至45 MPa(圖中等值線);在前方15~40 m,應力逐漸減小至25 MPa。這是由于煤層開采中煤壁來不及釋放煤體中儲存的應變能,造成煤壁前方應力集中。圖2(b)顯示,垂直方向上,在工作面兩側煤壁下方12 m處應力出現峰值,最大值約42 MPa;隨后應力逐漸減小。說明煤壁下方12 m深后隨著煤層底板深度的增加,應力集中程度降低,對采空區的卸壓程度也降低。

圖3顯示,隨著回采工作面的推進,煤層底板的巖層破壞區增大。巖層塑性區類型主要為剪切壓力,在采空區兩端的煤壁下方位置塑性區(灰色部分)最大。當工作面推進到100 m位置時,塑性區深度約為12.2 m,達到最大值,此后的塑性區隨著工作面的推進在此范圍附近作微小變化。

綜上所述,結合煤層底板實際巖層組合及強度情況,可推斷出該煤層底板采動破壞深度約為12.2 m。

圖3 塑形區范圍

4 結論

(1)通過現場兩個監測鉆孔內不同深度的應變傳感器采集到采動過程中應變變化情況,確定工作面煤層底板采動破壞深度在11.5~13.5 m之間。

(2)數值模擬與現場監測相驗證,通過對模擬結果的應力分布及塑性區范圍分析,得出煤層底板采動破壞深度約為12.2 m。該值在現場監測結果范圍之內。

(3)通過對9203工作面煤層底板采動破壞深度的監測分析和數值模擬研究,結合該區其他突水影響因數進行綜合分析,評價出該區煤層開采中不存在突水危險,為礦井制定井下防治水技術措施提供了重要的技術依據。

[1] 段宏飛,姜振泉,張蕊等.楊村煤礦綜采條件下薄煤層底板破壞深度的實測與模擬研究[J].煤炭學報,2011(S1)

[2] 王秋生,姜玉海.底板破壞深度動態監測技術的應用[J].煤礦安全,2011 (12)

[3] 張蕊,姜振泉,李秀晗等.大采深厚煤層底板采動破壞深度[J].煤炭學報,2013 (1)[4] 徐玉增. 葛泉礦帶壓開采下組煤底板破壞深度探測研究[J].中國煤炭,2010 (4)

[5] 段宏飛.煤礦底板采動變形及帶壓開采突水評判方法研究[D].徐州:中國礦業大學,2012

[6] 廖波,楊澤進.采場底板破壞深度應變法監測應用[J].煤礦與化工,2015 (6)

[7] 李鋒.深部煤層開采底板破壞特征研究[D].邯鄲:河北工程大學,2012

[8] 劉明銀.長壁工作面采場頂板壓力三維動態分布規律研究[D].太原:太原理工大學,2010

[9] 杜學勝,張袁娟. 斷層傾角對底板突水影響的數值模擬[J].中國煤炭,2010 (8)

[10] 王連國,畢善軍,宋揚.底板變形破壞規律的數值模擬研究[J].礦山壓力與頂板管理,2014 (4)

(責任編輯 張毅玲)

Study on mining fracture depth of working face floor

Gao Yangdou

(Taiyuan Design Research Institute for Coal Industry, Taiyuan, Shanxi 030001, China)

Taking actual mining condition of 9203 working face of Xinyuan Coal Mine as background, strain method was used for field monitoring mining fracture depth of seam floor, strain change law of mining process collected by strain sensors in different positions of monitoring hole in seam floor was obtained, which showed that the mining fracture depth of face floor was 11.5-13.5 m; then using numerical simulation software FLAC 3D to analyze stress distribution and plastic zone range, and combining with rock stratum group situation, the mining fracture depth of face floor was determined as 12.2 m, which was within the range of field monitoring results and verified the field monitoring results.

working face mining, seam floor, mining fracture, fracture depth, strain method, numerical simulation

高仰斗.工作面底板采動破壞深度研究[J].中國煤炭,2017,43(2):59-62,72. Gao Yangdou. Study on mining fracture depth of working face floor [J].China Coal,2017,43(2): 59-62,72.

TD322.1

A

高仰斗(1964- ),男,山西芮城人,高級工程師,現主要從事采礦工程礦井設計工作。