三種不同氣氛下流速對碳鋼腐蝕速率的影響*

李循跡,趙景茂,宋文文,趙起鋒,周理志,熊新民

(1.中國石油天然氣股份有限公司塔里木油田分公司,新疆 庫爾勒 841000;2.北京化工大學 材料科學與工程學院,北京 100029)

三種不同氣氛下流速對碳鋼腐蝕速率的影響*

李循跡1,趙景茂2,宋文文1,趙起鋒2,周理志1,熊新民1

(1.中國石油天然氣股份有限公司塔里木油田分公司,新疆 庫爾勒 841000;2.北京化工大學 材料科學與工程學院,北京 100029)

采用動態質量損失法測試了20號碳鋼在50 ℃的純CO2、純H2S以及CO2/H2S共存體系中不同流速時的腐蝕速率,并使用SEM觀察了試片表面腐蝕形貌,用XRD分析了腐蝕產物組成。結果表明:流速和腐蝕環境對碳鋼的腐蝕有重要影響,隨流速增大腐蝕速率先增大后減小。在流速為2.5 m/s時,腐蝕速率達到最大;相同流速時,CO2和H2S共存體系中腐蝕速率最大,其次是純 CO2體系,純H2S腐蝕速率最小。通過腐蝕產物的形貌和組成對此進行了解釋。

流速 腐蝕速率 腐蝕產物 表面形貌

1 概 述

在研究CO2和H2S對碳鋼管線的腐蝕中,腐蝕介質、溫度、壓力、pH值和流速等對其腐蝕速率的大小均有不同程度的影響,而流速是影響腐蝕的關鍵因素之一。

彭松梓等[8]研究發現,高含硫體系中高流速下流體的剪切力會將腐蝕產物膜從基體表面剝離,使基體裸露在腐蝕介質中導致腐蝕速率增大。趙國仙[9]等研究指出,CO2腐蝕環境下,流速增大一方面加速傳質過程,另一方面會改變腐蝕產物膜的結構與性能,阻礙物質傳遞從而減緩腐蝕。

田光等[10]研究得出,在CO2環境中隨著流速的增大,腐蝕速率在流速為2.0 m/s時出現峰值。俞芳等[11]研究了流動狀態下X65管線鋼在CO2環境中腐蝕產物膜的結構和性能,結果表明,介質的流動有利于腐蝕產物的生成,流動狀態下,內層腐蝕產物膜的致密性好,結合強度高,主要的腐蝕產物為(Fe,Ca)CO3。

朱世東、白真權等[12]也研究了流速和腐蝕速率之間的關系。他們認為高流速會使腐蝕進一步加重。但由于較高的流速阻礙基體表面的成膜,從而能夠促進可鈍化的金屬表面的鈍化。較高的流速會影響Fe2+的溶解和FeCO3的成膜,能夠在基體表面生成一層薄但有保護性的腐蝕產物膜,從而使得腐蝕速率下降。

Omar等[13]的研究表明,當腐蝕介質的流速是高流速時(即流速大于5 m/s),由于生成的具有保護性能的腐蝕產物膜會受到較高的剪切作用,而發生脫落,從而使管材發生局部腐蝕。

H2S對碳鋼的腐蝕在不同的實驗條件下是不盡相同的,有時能加速碳鋼材料的腐蝕有時又能起到減緩腐蝕的作用。當碳鋼處于的腐蝕環境為H2S水溶液時,腐蝕所生成的腐蝕產物與H2S在腐蝕介質中的濃度和腐蝕介質的流速等因素有關,主要成分包含有Fe9S8,FeS2和FeS等一系列鐵硫化合物[14]。

關于碳鋼在CO2/H2S共存體系中的腐蝕已進行了較多的研究。Srinivasan S等[15]認為:(1)當腐蝕環境中H2S的分壓極低時(小于 6.9×10-5MPa),此時腐蝕反應起主導作用的是CO2腐蝕;(2)當pCO2與pH2S之比大于200(H2S分壓大于6.9×10-5MPa)時,會在碳鋼表面生成一層致密的FeCO3腐蝕產物膜,從而使腐蝕速率下降,減緩腐蝕;(3)當pCO2與pH2S之比小于200(H2S分壓大于6.9×10-5MPa)時, 此時腐蝕反應中起主導作用的是H2S腐蝕,其腐蝕速率由H2S的腐蝕控制。由于H2S和CO2共存于該體系,H2S的含量較高,此時會首先在基體表面生成一層鐵硫化合物,該層產物膜會對CO2的腐蝕反應有所影響,阻礙其腐蝕產物FeCO3的生成。因此,整個腐蝕體系中的腐蝕速率將由腐蝕產物鐵硫化合物和FeCO3腐蝕產物膜的穩定性及其保護情況共同決定。Pots F M等[16]研究認為:(1)當pCO2與pH2S之比大于500時,腐蝕反應的控制因素為CO2的腐蝕;(2)當pCO2與pH2S之比大于20小于500時,以CO2和H2S混合控制,腐蝕產物為FeS和FeCO3;(3)當pCO2與pH2S之比小于20時,以H2S控制為主,腐蝕產物主要為FeS。這與Srinivasan S等人的研究大致相同。

然而,關于在純CO2、純H2S以及H2S/CO2共存體系中的腐蝕對比未見報道。該文研究了CO2,H2S和CO2/H2S共存三種體系中流速對20號鋼腐蝕的影響。利用動態質量損失法、掃描電鏡(SEM)和X射線衍射(XRD)等手段分析了不同體系中不同流速下的腐蝕行為,為進一步研究不同體系下腐蝕規律提供了理論依據。

2.2.5 發表偏倚評價 Meta分析中對發表偏倚研究方法較多[18],有秩相關分析法、漏斗圖法、回歸分析法、剪補定量分析法等,Cochrane合協作網推薦的是通過漏斗圖法來識別發表偏倚[19],因此筆者采用漏斗圖的分析方法分析有效率,漏斗圖顯示不完全對稱,提示可能存在一定程度的發表偏倚,見圖4。

2 實驗材料及過程

試片為20號鋼,尺寸為50 mm×10 mm×3 mm。實驗前將其用去污粉搓洗,用無水乙醇、丙酮脫脂后干燥備用。實驗介質為質量分數3%NaCl溶液,實驗周期15 h。由于在天然氣輸送過程中,溫度一般不超過50 ℃,因此該實驗選定實驗溫度為50 ℃。

實驗采用自制的磁力驅動高溫、高壓、高轉速反應釜,將4片20號鋼試片通過聚四氟乙烯絕緣墊片以90度方向分別固定在釜壁上,通過釜內攪拌槳的轉動帶動溶液流動。為了確定液體在試片表面流動的線速度,選用MixSim 2.0軟件對高壓釜中的流場進行模擬,經過建立模型后得出介質流速,如表1所示[17]。

實驗時,先將4片試片固定在釜壁上,將1.5 L模擬溶液倒入高壓釜中,然后擰緊釜蓋,通N2除氧1 h后,通入H2S和CO2氣體至指定分壓(0.1 MPa H2S+0.9 MPa CO2,1 MPa CO2,1 MPa H2S),設定轉速為指定值。實驗結束后,將試片取出。其中3個試片稱重,計算腐蝕速率。另1個試片截取一部分用于表面形貌測試,剩余部分用環氧樹脂封閉,打磨截面后進行截面形貌觀察。

表1 不同轉速對應的試片表面流速

使用S-4700型掃描電子顯微鏡,觀察試片在3種體系中不同流速下腐蝕后的形貌。使用D8 ADVANCE X射線衍射儀分析腐蝕產物的組成。

3 結果與討論

3.1 3種體系下不同流速的腐蝕速率

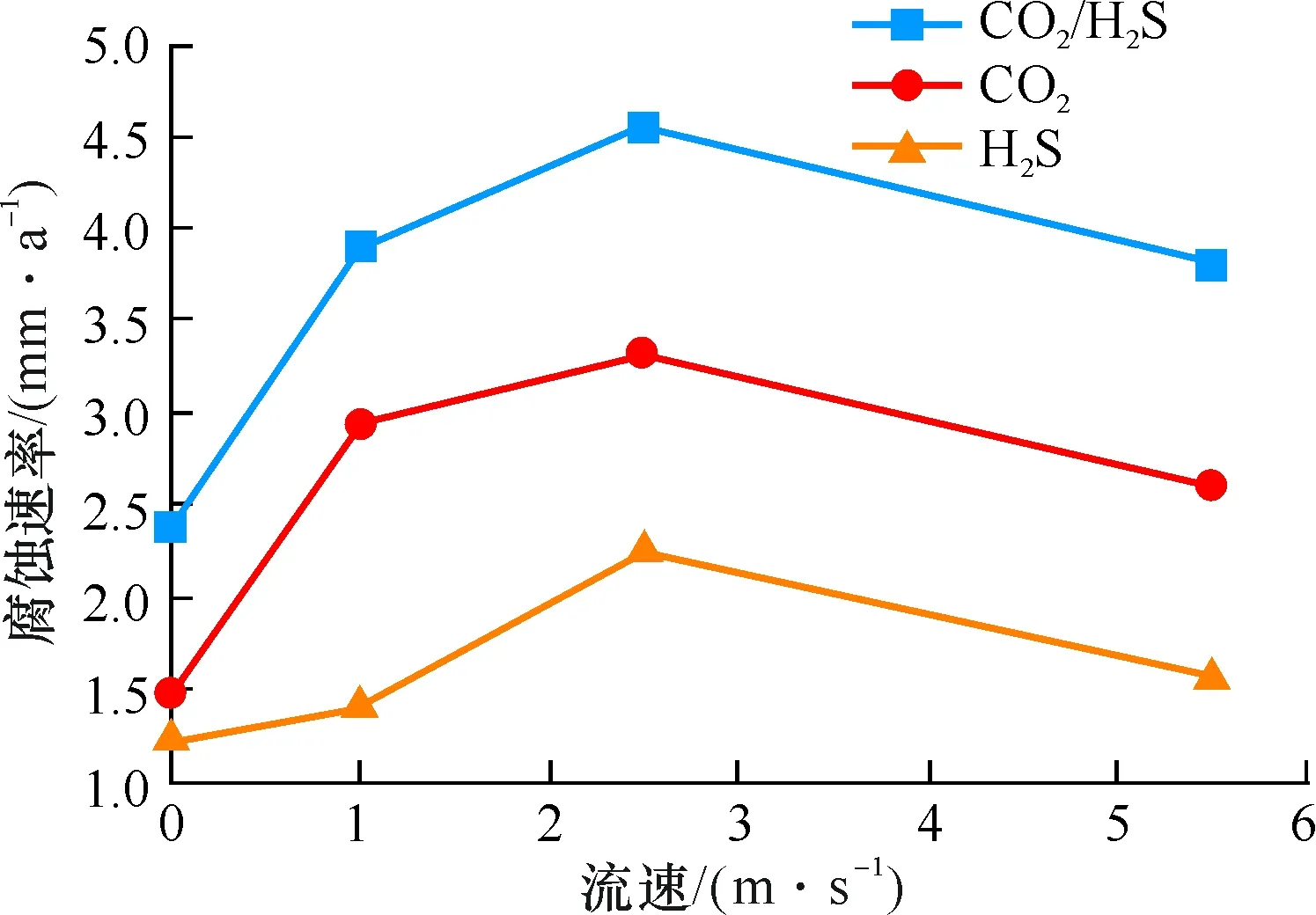

圖1是20號碳鋼在1 MPa CO2,1 MPa H2S,0.1 MPa H2S+0.9 MPa CO23種氣氛中不同流速時的腐蝕速率。從圖1中可以看出,CO2/H2S氣氛下腐蝕速率最高,純H2S氣氛下腐蝕速率最小。在3種氣氛中腐蝕速率隨流速的變化都呈現出先增大后減小的趨勢,當流速為2.5 m/s時,腐蝕速率均達到最大值。

圖1 不同條件下碳鋼的腐蝕速率

3.2 腐蝕產物分析

3.2.1 純CO2氣氛條件下腐蝕產物分析

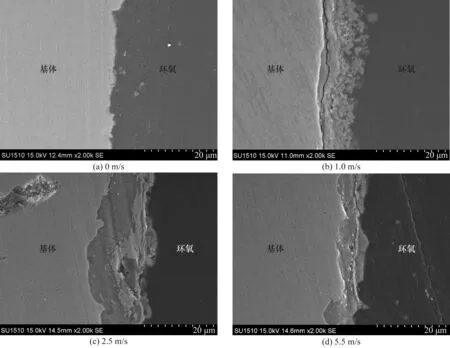

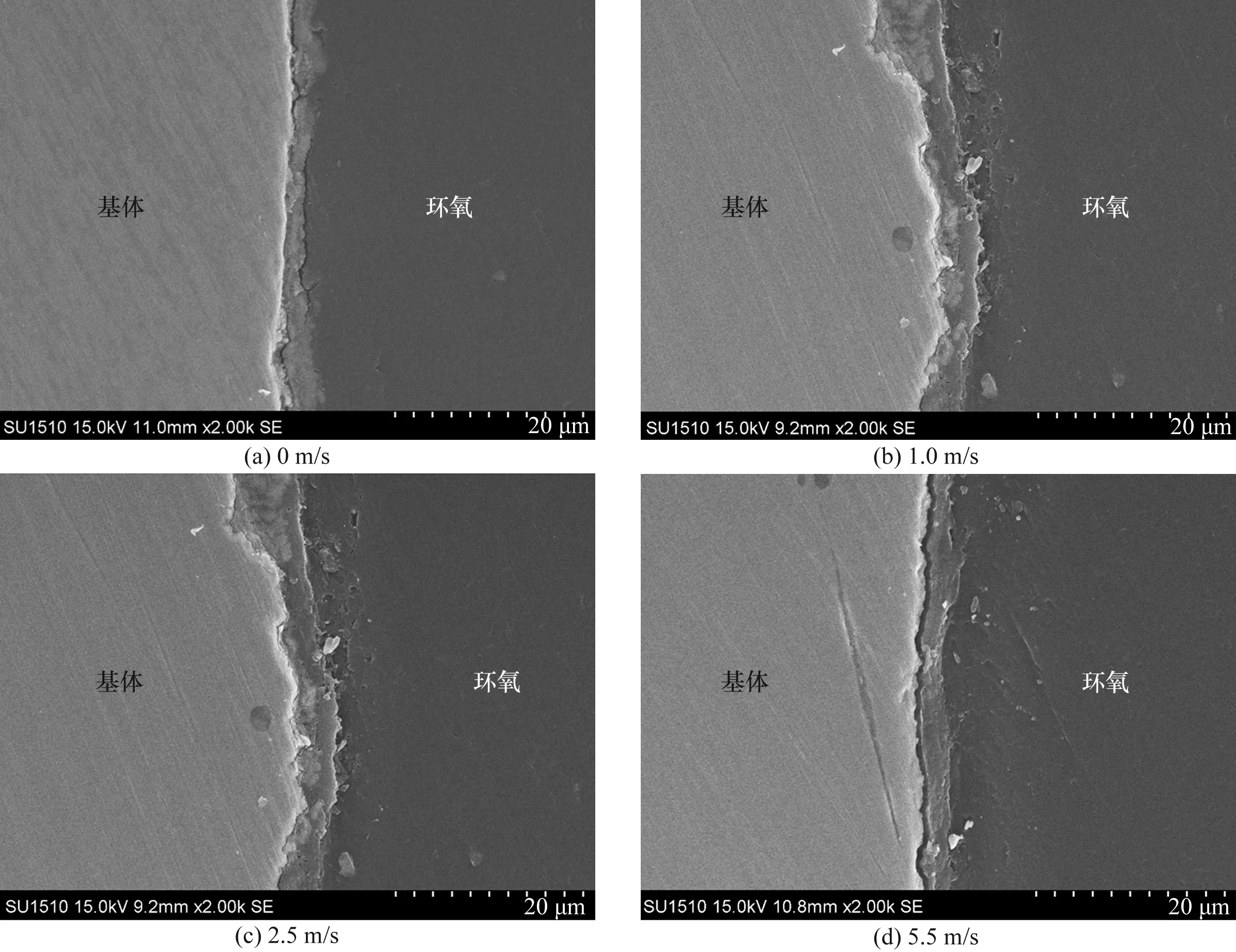

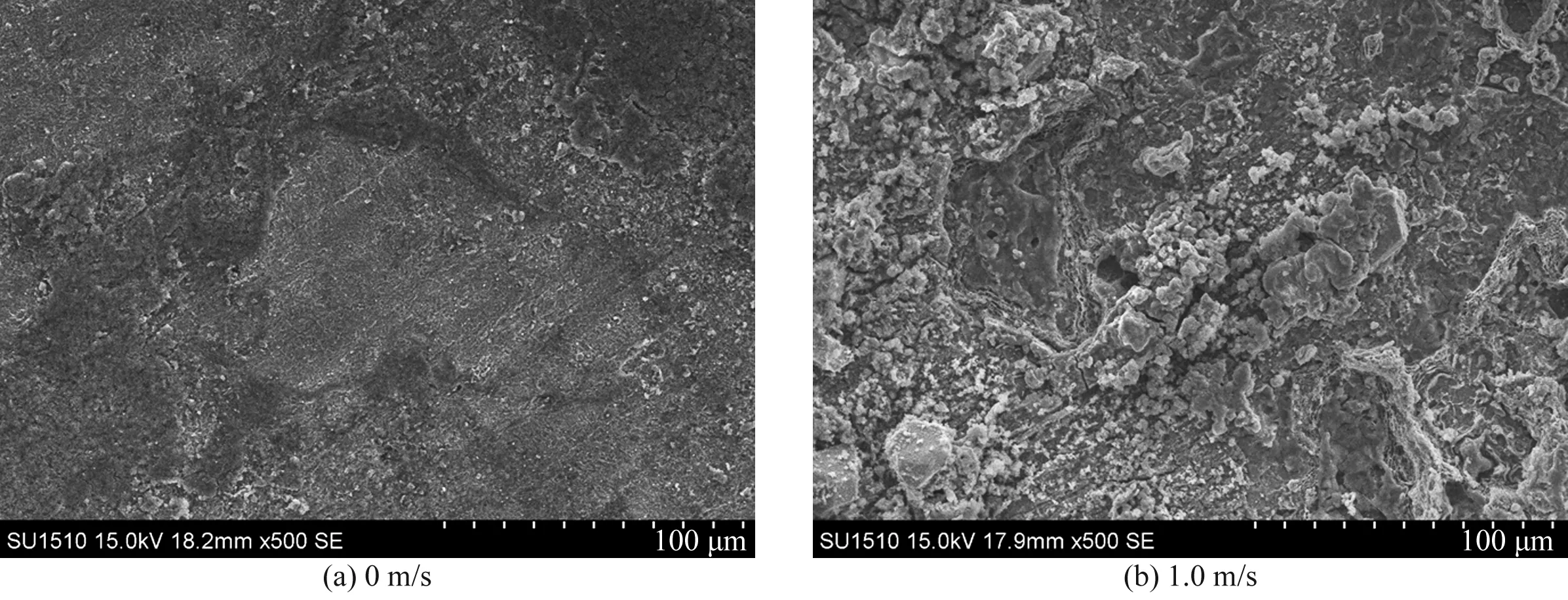

圖2和圖3是利用掃描電鏡觀察得到的純CO2氣氛中不同流速時碳鋼表面腐蝕產物的形貌和橫截面形貌。可以看出:隨流速增大,腐蝕產物膜厚先增大后減小,2.5 m/s時膜層最厚,5.5 m/s時,腐蝕產物膜由于介質較大的剪切作用而減薄。腐蝕產物膜層可分成兩層,內層為致密的初生腐蝕產物,外層為次生腐蝕產物,疏松并且機械強度差[18]。從表面觀察來看,流速2.5 m/s時膜層出現許多裂紋,膜層的保護性能下降,所以腐蝕最為嚴重,而在其它流速下,腐蝕產物膜層較完整。經XRD分析,該體系下腐蝕產物為FeCO3,是CO2腐蝕的結果。

圖2 純CO2中腐蝕產物膜的橫截面形貌

圖3 純CO2中腐蝕產物膜的表面形貌

3.2.2 純H2S氣氛條件下腐蝕產物分析

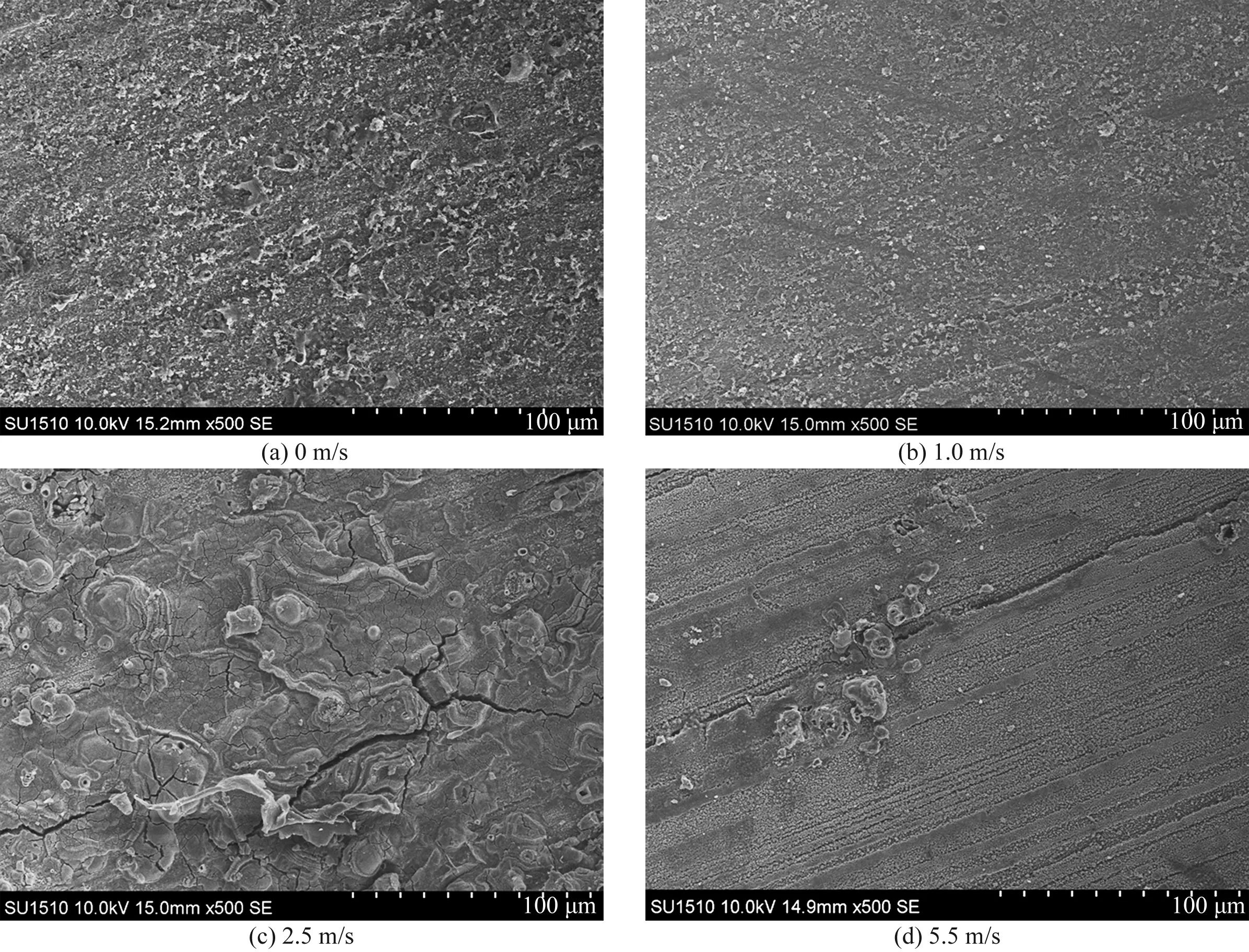

圖4和圖5是利用掃描電鏡觀察得到的純H2S氣氛中不同流速時碳鋼表面腐蝕產物表面形貌和橫截面形貌。

圖4 純H2S中腐蝕產物膜的橫截面形貌

圖5 純H2S中腐蝕產物膜的表面形貌

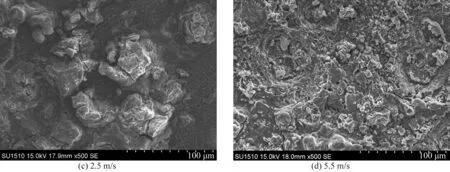

由圖4和圖5可以看出:在0 m/s和1 m/s流速時,腐蝕產物很少,膜層厚度很薄,在2.5 m/s和5.0 m/s時,腐蝕產物很疏松,在碳鋼表面上不能形成致密保護膜;0 m/s時,腐蝕產物未完全覆蓋金屬表面,腐蝕產物顆粒粗大,隨流速增大,腐蝕產物底層顆粒變細小并且基本完全覆蓋表面。當流速5.5 m/s時,腐蝕產物膜平整光滑,基本無粗大腐蝕產物顆粒。經XRD分析,該體系下腐蝕產物為FeS。

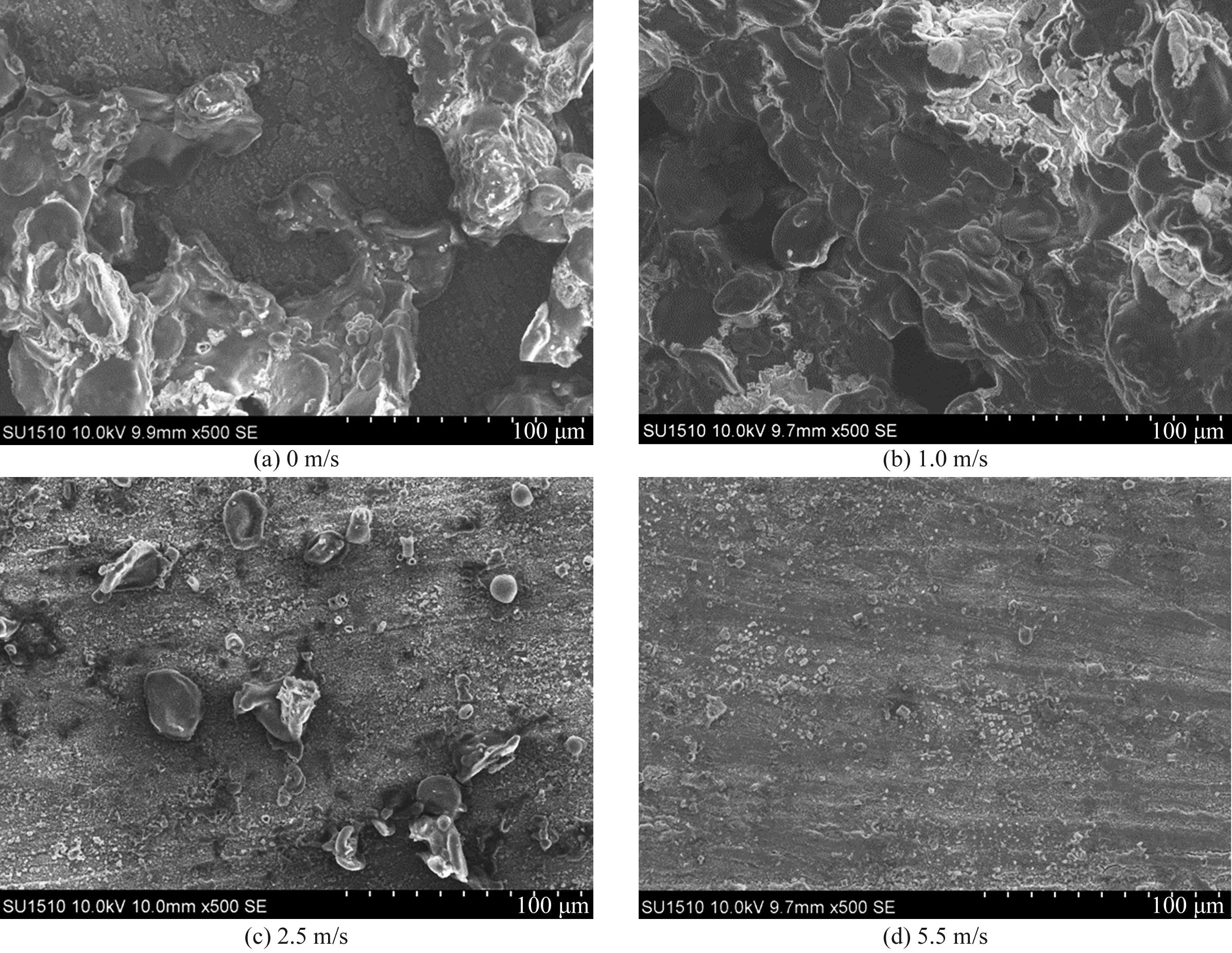

3.2.3 CO2/H2S共存時的腐蝕產物分析

圖6和圖7是利用掃描電鏡觀察得到的CO2/H2S共存條件下不同流速時碳鋼表面腐蝕產物的形貌和橫截面形貌。由圖6和圖7可以看出:隨流速增大,腐蝕產物膜厚先增大后減小;當流速為0 m/s時,腐蝕產物膜平整致密,沒有明顯局部腐蝕,隨著流速增大,腐蝕產物膜變厚而且疏松,表面顆粒度增大。當流速為2.5 m/s時,腐蝕產物膜出現斷層說明其附著力較差,從基體表面剝離。流速增加至5.5 m/s后,沒有明顯的局部腐蝕,腐蝕顆粒變細,表面粗糙度降低。經XRD分析可見,該體系下腐蝕產物為FeCO3和FeS。

在該體系中,pCO2與pH2S之比為9,應為H2S腐蝕,而腐蝕產物分析表明,在此條件下屬于H2S和CO2混合控制。這是由于該實驗中高的CO2分壓所致(0.9 MPa)。

圖6 CO2/H2S共存時腐蝕產物膜的橫截面形貌

圖7 CO2/H2S共存時腐蝕產物膜的表面形貌

4 結 論

(1)在50 ℃的CO2,H2S和CO2/H2S三種體系中,碳鋼的腐蝕速率隨流速提高先增大后減小。在2.5 m/s時,腐蝕速率達到最大;相同流速時,CO2和H2S共存體系中腐蝕速率最大,其次是純 CO2體系,在純H2S中腐蝕速率最小。

(2)不同氣氛下腐蝕速率的大小與流速有關,流速增大會促進腐蝕傳質過程,而高流速的剪切作用使表面平整致密又會減緩腐蝕。CO2/H2S氣氛下表面腐蝕產物顆粒度大,空隙較多,腐蝕介質會穿過腐蝕產物空隙進一步腐蝕基體,而H2S氣氛下腐蝕產物為層片FeS,覆蓋在表面可以減緩腐蝕,CO2氣氛下外層腐蝕產物FeCO3疏松且機械強度低,高流速下其保護作用不如FeS腐蝕產物膜。

[1] 張興儒.油田腐蝕狀況與腐蝕控制[J].腐蝕科學與防護技術,1989,1(2):1-5.

[2] 朱景龍,孫成,王佳,等.CO2腐蝕及控制研究進展[J].腐蝕科學與防護技術,2007,19(5):350-353.

[3] 李東霞,王克鋒,蘇玉亮.油氣田開采過程中H2S腐蝕影響因素研究[J].石油鉆探技術,2010,38(1):93-96.

[4] 劉明,王毅.高含硫氣田集輸管線腐蝕因素分析[J].管道技術與設備,2011(4):43-45,54.

[5] 熊穎,陳大鈞,王君,等.油氣開采中H2S腐蝕的影響因素研究[J].石油化工腐蝕與防護,2007,24(6):17-19,48.

[6] 李明,李曉剛,陳華.在濕H2S環境中金屬腐蝕行為和機理研究概述[J].腐蝕科學與防護技術,2005,17(2):107-111.

[7] 劉嵐.油氣田CO2/H2S共存時集輸管線用鋼的腐蝕行為[D].大連:遼寧師范大學,2014.

[8] 彭松梓,于鳳昌,李朝發,等.高硫原油及餾分油腐蝕性研究:NACE中國分會2010年技術年會論文集[C],南平,2010.

[9] 趙國仙,呂祥鴻,韓勇.流速對P110鋼腐蝕行為的影響[J].材料工程,2008(8):5-8.

[10] 田光.流速對二氧化碳腐蝕速率影響的研究[D].西安:西安石油大學,2010.

[11] 俞芳,高克瑋,路民旭.流動狀態下X65管線鋼CO2腐蝕產物膜結構和力學性能的評價[J].中國腐蝕與防護學報,2009,29(6):401-404,410.

[12] 朱世東,白真權,林冠發,等.影響油氣田CO2腐蝕速率的因素研究[J].內蒙古石油化工,2008(5):6-10.

[13] OMAR I H ,GUNALTUN Y M ,KVAREKVAL J, et al.H2S corrosion of carbon steel under simulated kashagan field conditions:Corrosion/2005[C].Houston:NACE,2005.

[14] 劉偉,蒲曉林,白小東,等.油田硫化氫腐蝕機理及防護的研究現狀及進展[J].石油鉆探技術,2008,36(1):83-86.

[15] Srinivasan S,Kane R D.Experimental Simulation of Multiphase CO2/H2S System: Corrosion/99[C] San Antonio:NACE International,1999.

[16] Pots F M,Jhon R C,Rippon I J,et al.Improvements on de-Waard Milliams Corrosion Prediction and Applications to Corrosion Management:Corrosion/2002[C].Denver:NACE International,2002.

[17] 趙桐.流速對不同分子結構的咪唑啉衍生物在二氧化碳環境中的緩蝕性能的影響[D].北京:北京化工大學,2014.

[18] 孫紅英,舒欣欣,陳偉,等.N80油套管CO2腐蝕產物膜的形成過程分析[J].河南冶金,2009,17(2):16-29.

(編輯 王維宗)

Effects of Flow Rate on the Corrosion Rate of Carbon Steel in Three Different Atmospheres

LiXunji1,ZhaoJingmao2,SongWenwen1,ZhaoQifeng2,ZhouLizhi1,XiongXinmin1

(1.ResearchInstituteofOil-gasEngineering,TarimOilfieldCompany,PetroChina,Korla841000,China;2.CollegeofMaterialScienceandEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,China)

The corrosion rates of 20#carbon steel in pure CO2, pure H2S and CO2/H2S co-existing atmospheres were measured using weight loss method under different flow rates at 50 ℃. Surface morphology of the sample was observed by SEM and composition of the corrosion products was analyzed by XRD. The results showed that corrosion rate of carbon steel was influenced significantly by flow rate and corrosion atmosphere. The corrosion rate first increased and then decreased with the increase of flow rate, and reached the maximum at the flow rate of 2.5 m/s. Under the same flow rate, corrosion rate of steel in CO2/H2S co-existing atmosphere was the highest, followed by the pure CO2atmosphere and the corrosion rate was the lowest in H2S atmosphere. This behavior was explained by the morphology and composition of corrosion products.

flow rate, corrosion rate, corrosion products, surface morphology

2016-07-15;修改稿收到日期:2017-01-16。

李循跡(1961-),教授級高級工程師,碩士,從事油田裝備管理工作。E-mail:Lixunji_tlm@petrochina.com.cn通信作者:趙景茂(1965-),教授,博士,主要研究方向為石油石化腐蝕與防護。E-mail:jingmaozhao@126.com

國家自然科學基金項目(51471021)。