板式換熱器的腐蝕結垢與化學清洗

鄒積強, 黃 艷

(1.大連西太平洋石油化工有限公司, 遼寧 大連 116600;2.中國石油天然氣股份有限公司華北石化分公司,河北 滄州 062552)

板式換熱器的腐蝕結垢與化學清洗

鄒積強1, 黃 艷2

(1.大連西太平洋石油化工有限公司, 遼寧 大連 116600;2.中國石油天然氣股份有限公司華北石化分公司,河北 滄州 062552)

板式換熱器 氯化物應力腐蝕 連多硫酸腐蝕 清焦除垢

1 概 況

E101連續重整板式換熱器,是重整反應產物與原料混合物之間的熱交換設備,通過換熱達到降低反應產物溫度及提高原料混合物溫度,E101是某石化公司連續重整的核心設備之一,其進料段和反應產物入口段堵塞。該設備不僅決定了公司擴建裝置的加工量,還影響到全廠公司上游項目的產量,進而影響到公司總體的經濟效益。

連續重整裝置預加氫進料主要為直流石腦油,在預加氫反應器中通過預加氫脫除原料中的硫、氮、氧、砷和鉛等雜質,硫、氧、氮和氯分別轉化成H2S,H2O,NH3,HCl,砷和鉛等,經過預加氫催化時,被吸附在催化劑上脫除,在此過程中烯烴同時變為飽和烴。連續重整板式換熱器發生結垢結鹽以及在停工階段發生連多硫酸的腐蝕。

2 連續重整板式換熱器腐蝕及結垢

2.1 連多硫酸腐蝕

裝置停工期問,殘留在設備及管道中的硫化物遇水和空氣中的氧反應生成了連多硫酸,導致設備及管道腐蝕。通常反應器的操作溫度在370~415 ℃,而奧氏體不銹鋼的敏化溫度在430 ℃以上,因此在正常過程中,復合奧氏體不銹鋼不會被敏化。可是在操作超溫或焊接時,可能局部被敏化且產生殘余應力,所以一般認為奧氏體不銹鋼處于敏化狀態。奧氏體不銹鋼處于敏化狀態或使用中在晶界附近產生鉻的碳化物沉淀(Cr23C6),造成晶界附近嚴重貧鉻。加氫裝置停工檢修期間,反應器中同時具備硫化物、水和氧氣,金屬硫化物水解形成連多硫酸.在拉應力和連多硫酸的共同作用下,奧氏體不銹鋼在敏化區域首先發生連多硫酸晶間腐蝕,接著由于應力的存在,設備會在這些最薄弱的區域發生連多硫酸應力腐蝕開裂。其反應式如下:

或:

連多硫酸、亞硫酸在含有硫雜質的設備和管線在停工時暴露在空氣和潮濕中形成。在這個酸性環境下,一些敏感材料(碳質量分數為10%以下的奧氏體材料)在敏化(370~815 ℃長期操作)或類似敏化的焊接處理后,和低碳和鈦或鈮元素穩定的奧氏體不銹鋼長期處于敏化區都會導致材料產生晶間腐蝕和開裂。按NACE RP 01-70推薦規程,減少或消除PTA的方法包括停機和暴露于空氣后立即用堿或純堿溶液沖洗設備以中和硫化物,或在停機期間用干氮氣吹掃以防止暴露于空氣中。

2.2 結鹽成因

氯腐蝕是重整、加氫裝置的另一種腐蝕形式,其危害程度不亞于硫腐蝕。重整預加氫系統中含有Cl-,有機Cl-隨塔頂氣進入燃料氣中,造成了設備與管線腐蝕。板式換熱器易結鹽,結鹽部位形成了大量的白色晶體氯化銨(銨鹽結晶條件為160~220 ℃),造成預加氫系統后部及下游裝置的設備、管線發生堵塞及垢下腐蝕,氯化銨水解后呈酸性,加重了腐蝕。氯的主要來源有兩個途徑:一是重整裝量原料油(石腦油)中含的氯,一般在20 μg/g以上,多時可達到1 000 μg/g,這部分氯主要是原油在開采過程中,為提高原油產量而注入的各種注劑帶入的;二是為了維持重整催化劑的活性,保證水-氯平衡而向反應系統中注入的氯化物(如二氯乙烷和三氯乙烷)。

一般情況下,若只有H2S存在對金屬的腐蝕作用并不很大,也不會對設備造成威脅,因為H2S和Fe反應生成的FeS可沉積在金屬表面形成保護膜。原料油和重整催化劑中注入的氯一般為有機氯,也不會腐蝕設備。但經過重整和加氫反應后,這部分氯轉化成具有較強腐蝕性的Cl-,油品中的有機硫(硫醇、硫醚)也都變成了無機硫。因此,就產生了H2S+HCl+H2O體系的循環腐蝕。由于HCl的存在破壞了FeS保護膜,加劇了對金屬的腐蝕,造成了惡性循環。SO2和SO3遇水后形成H2SO3和H2SO4,對板式換熱器及系統管線等的腐蝕性增強。具體反應過程如下:

板式換熱器操作溫度在103~512 ℃,正好處于不銹鋼敏化溫度范圍內,長期在此范圍內使用安全風險極大。

為更好地了解該系統產生連多硫酸腐蝕的幾率風險,建議檢修期間對系統內的沉積物及腐蝕產物進行化學成分分析,對焊縫進行硬度測定,若硬度超過HRC 22以上,則還應進行相應的熱處理或消應處理。奧氏體不銹鋼不論是固溶態還是敏化態,在H2S中都可能會出現應力腐蝕開裂,硫化物應力腐蝕開裂是穿晶型,氯化物應力腐蝕開裂一般是沿晶型,酸性和Cl-是此種SCC的加速劑,而堿性(pH值為10.4)也不免除SCC。因此應注意對Cl-的監控和防治,以防止發生氯化物應力腐蝕,這就要求在藥劑的選配和配伍上下功夫。

經和同類裝置比較調查分析,該公司板式換熱器腐蝕產物均為氯化銨、硫化銨、氯化亞鐵及硫化亞鐵或上述幾種物質的混合物。

因此在不影響設備安全、不會導致設備受損的前提下,進行化學清洗疏通處理很有必要。

3 化學清洗

連續重整裝置的腐蝕大多發生在低溫(溫度不超過120 ℃)、含水、容易被堵塞的部位,具有一定的局部性。例如,空冷器管束、熱管預熱器、新氫壓縮機入口、燃料氣系統及含硫污水系統等處,屬于典型的電化學腐蝕。腐蝕特征有孔蝕、沖蝕和應力腐蝕等,對于反應器還表現為氫脆、裂紋、氫鼓包和脫碳等。

在設備原制作廠法國阿法拉伐公司提供的化學清洗指導方案基礎上,結合國內國情和現場實際狀況,在滿足阿法拉伐公司要求基礎上,豐富和完善了化學清洗技術方案,避免發生氯化物應力腐蝕損傷以及連多硫酸腐蝕潛在危害。通過對E101板式換熱器存在的腐蝕類型的預判,根據對E101重整裝置的板式換熱器進行化學清洗清除結晶鹽和防止連多硫酸腐蝕是必要的,也是有科學依據的。

E101裝置板式換熱器筒體材質為鉻鉬合金鋼,設計溫度288~549 ℃,操作溫度103~512 ℃;介質為氫氣和油氣; 設計壓力9.5 MPa,板束材質為316L。

E101板式換熱器反應物側體積為32 m3; 進料側體積 (包括殼體)為105 m3。

擬定于2016年9月份檢修期間針對其進料段和反應產物入口段堵塞情況,在不影響設備安全、不會導致設備受損的前提下,進行化學清洗疏通處理。

在石油化工裝置中,連多硫酸應力腐蝕最易發生在由不銹鋼或高合金材料制造的設備上,一般是高溫、高壓含氫環境下的反應塔器及其襯里和內構件以及儲罐、換熱器、管線、加熱爐爐管等,特別在加氫脫硫、加氫裂化、硫磺回收、催化重整等裝置系統中用奧氏體鋼制成的設備上。這些設備在高溫、高壓、缺氧、缺水的干燥條件下運行時一般不會形成連多硫酸,但當裝置運行期間遭受硫的腐蝕,在設備表面生成硫化物,裝置停工期間有氧(空氣)和水進入時,與設備表面生成的硫化物反應生成連多硫酸(H2SxO6)。設備停工時,雖無工作壓力,但仍存在拉伸應力(包括殘余應力和外加應力)。在連多硫酸和拉伸應力的共同作用下,奧氏體不銹鋼和其他高合金產生了敏化條件,有可能發生連多硫酸應力腐蝕開裂(SCC)。不銹鋼或高合金材料制造的設備表面在操作運行中與環境中的硫化氫和活性硫發生反應生成FeS。

當設備停運或檢修時,系統中的溫度降低,外界大氣就會進入,設備表面與大氣中的氧和水分充分接觸,發生反應生成連多硫酸。

連多硫酸(PTA)和亞硫酸是石油加工工藝考慮的一個主要因素,尤其是在催化裂化、脫硫、加氫裂化、硫磺回收、催化重整裝置。連多硫酸、亞硫酸在含有硫雜質的設備和管線在停工時暴露在空氣和潮濕中形成。在這個酸性環境下,一些敏感材料(碳質量分數10%以下的奧氏體材料)在敏化(370~815 ℃長期操作)或類似敏化的焊接處理后,和低碳和鈦或鈮元素穩定的奧氏體不銹鋼長期處于敏化區都會導致材料產生晶間腐蝕和開裂。按NACE RP 01-70推薦規程,減少或消除PTA的方法包括停機和暴露于空氣后立即用堿或純堿溶液沖洗設備以中和硫化物,或在停機期間用干氮氣吹掃以防止暴露于空氣中。

原則上遵循方法的具體要求,旨在消除包括板式換熱器板束及殼程結晶鹽的氯鹽、銨鹽等和消除硫化亞鐵危害,避免發生連多硫酸腐蝕。

依據以上分析該石化公司連續重整裝置E101板式換熱器的化學清洗方法主要內容包括:循環清洗、軟化水漂洗和烘干這三個大步驟。

3.1 循環清洗

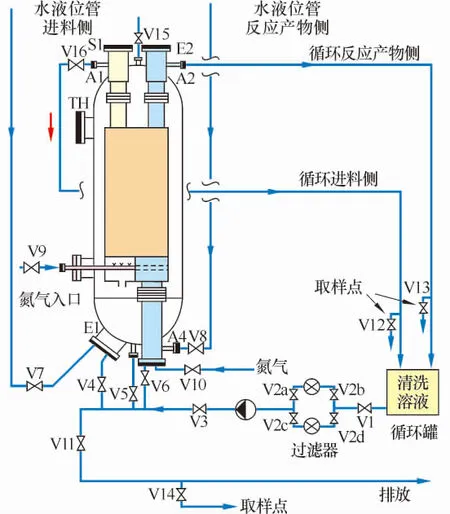

總體嚴格按照法方提供的程序進行化學清洗,清洗循環時間大約15~25 h。流程見圖1。

圖1 循環法設備及管線連接

3.2 軟化水漂洗

國內也有這方面的實例[1]在200 ℃質量分數為1%NaOH條件下,SUS 304L抗應力腐蝕性能較好,不會產生SCC;在250 ℃以上、質量分數高于2%NaOH的情況下會產生SCC,而且隨著這些條件的提高,SCC會變得越來越嚴重。在線堿洗工藝控制在250 ℃、質量分數為2%NaOH以下運行是比較安全的。但是,這是理論上的結論,在無法保證沒有殘留Na2CO3的情況下,建議不要使用Na2CO3這樣堿性藥劑,采用有機類和高溫情況下分解的藥劑。另外按照GB 50051標準,不銹鋼材質在水系統中Cl-質量分數允許達到300 μg/g。而清洗過程中藥劑的配制:配制藥劑的Cl-質量分數不大于150 μg/g。NACE RP 01-70《煉油廠停工期間奧氏體不銹鋼設備連多硫酸應力腐蝕破裂的預防》(1985修訂)。該標準要點如下:

限制氯化物質量濃度在150 mg/L以下,溶液的pH值大于9。

采取控制氯化物質量濃度在150 mg/L以下,pH值為9~11。

殼牌石油公司專家霍普金申推薦的殘余水中的氯離子質量濃度允許達到300 mg/L,并嚴格控制清洗過程中pH值大于9,可有效地防止腐蝕發生。

無論國內研究還是從國外應用使用情況,合理的藥劑組成是能確保不損傷板式換熱器,控制Cl-含量是清洗連續重整裝置不銹鋼發生應力腐蝕的關鍵所在。

3.3 烘 干

按照法方要求:在用水溶液(氨水、EDTA溶液等)清洗板式換熱器后,強烈建議要進行烘干(以避免催化劑遇水發生中毒)。完全排空板式換熱器后,要進行烘干: 拆除E1(循環氣體入口)、U2(殼體排放口)和S2(反應產物出口)上的法蘭。在管嘴S1(進料出口)和E2(反應產物入口)內安裝鼓風機。從上至下吹氮氣或者干氣,最高溫度為80 ℃,至少12 h。在基于法方要求條件基礎上,某公司提出增加熱氮氣(N2)或熱高壓風吹掃步驟,時間大約10 h。

通過以上程序對板式換熱器進行清洗達到了預期的目的,效果良好。

4 結束語

在國外公司提供的化學清洗指導方案基礎上,豐富和完善了化學清洗技術方案,避免發生氯化物應力腐蝕損傷以及連多硫酸腐蝕潛在危害,在清焦除垢時,對板式換熱器不產生任何腐蝕損傷從而達到保護設備的目的,清洗效果良好。

[1] 左理勝,肖禮祥,姜建平,等.油垢清洗劑的研究與應用[J].石油化工腐蝕與防護,2009,26(3):16-18.

(編輯 王菁輝)

Corrosion Coking and Chemical Cleaning of Plate Heat Exchanger

ZhouJiqiang1,HuangYan2

(1.DalianWestPacificPetrochemicalCo.,Ltd.,Dalian116600,China;2.PetroChinaNorthChinaPetrochemicalCompany,Cangzhou062552,China)

plate heat exchanger, chloride stress corrosion, polythionic acid corrosion, coke cleaning and descaling

2016-08-20;修改稿收到日期:2017-01-20。

鄒積強,高級工程師,現從事煉化企業腐蝕機理分析和防腐方案設計工作。E-mail:zoujiqiang@wepec.com