加工高含硫原油常減壓蒸餾裝置的腐蝕監控

熊衛國,謝曉東

(福建聯合石油化工有限公司,福建 泉州 362800)

加工高含硫原油常減壓蒸餾裝置的腐蝕監控

熊衛國,謝曉東

(福建聯合石油化工有限公司,福建 泉州 362800)

某公司加工原油劣質化、重質化后,常減壓蒸餾、催化裂化、焦化、IGCC(整體氣化聯合循環發電系統)、污水汽提、輕烴回收、加氫等裝置腐蝕有所加劇,其中常壓蒸餾、催化裂化、IGCC表現最為明顯。常頂油氣線的點蝕、催化分餾系統的腐蝕開裂已給安全生產帶來了極大的安全隱患。通過對腐蝕監測系統數據分析,及時調整腐蝕控制方案,確保原油硫含量提高后,設備腐蝕處于可控狀態。通過對兩套常減壓蒸餾裝置各側線硫分布、設備管線材質評估及其腐蝕速率的變化進行分析,結合RBI(基于風險的檢驗)評估報告認為:1號常減壓蒸餾裝置通過2015年大修進行適當改造后,可持續加工硫質量分數不超過1.5%、酸值不超過0.3 mgKOH/g的原油。2號常減壓蒸餾裝置在硫質量分數不超過2.5%、酸值不超過0.2 mgKOH/g的情況下,裝置的腐蝕處于可控狀態。

原油劣質化 腐蝕監測 腐蝕分析 腐蝕控制

某公司1號常減壓蒸餾裝置設計原油為100%阿拉伯特輕質級原油,其硫質量分數設計值為1.07%,目前加工原油硫質量分數在1.5%左右,個別時段接近2.0%;2號裝置加工原油硫質量分數設計值為2.28%,目前加工原油硫質量分數在2.5%左右。公司的發展規劃要求原料硫含量還要繼續提高。原油硫含量提高后,硫引起的腐蝕也明顯加劇,首當其沖的是常減壓蒸餾裝置,但后續裝置同樣受其影響。

1 加工原油情況

兩套常減壓蒸餾裝置設計及實際加工原油性質見表1。其中,1號常減壓蒸餾裝置加工能力為4.0 Mt/a,2號常減壓蒸餾裝置加工能力為10.0 Mt/a。

表1 加工原油性質

2 腐蝕控制及檢測

(1)在線腐蝕監測系統。通過在線腐蝕監測系統對工藝介質的pH值、腐蝕速率進行實時監控,隨時掌握介質的腐蝕性狀況、動態的調整腐蝕控制及腐蝕檢測方案。

公司2號常減壓蒸餾裝置2013年3月7日開始試注一周2.5%高硫原油并進行相關標定,5月份變更原料,硫質量分數提升為2.5%。硫質量分數提升后,腐蝕在線監測系統相關探針腐蝕趨勢明顯上升,經及時調整相關工藝防腐蝕注劑方案,探針腐蝕趨勢逐步好轉至可控,詳見表2。

表2 腐蝕在線監測系統結果

注:1 mpy=0.025 4 mm/a;腐蝕速率控制指標為5 mpy。

(2) GIP檢測。依據《全球檢測慣例手冊》(GIP)程序,通過腐蝕監測,分析腐蝕趨勢,進行風險預警,減少非計劃停工,依據GIP檢測結果動態調整檢測頻率及檢測布點,優化腐蝕控制方案。采用射線檢測(CR檢測)、超聲波測厚、超聲波掃描等檢測技術對設備、管線、鋼構物等的腐蝕狀況進行監測,分析腐蝕趨勢,計算腐蝕速率,評估剩余壽命,提出策略建議。其中,射線實時成像腐蝕檢測(CR檢測)方法是行之有效的方法,能進行腐蝕測厚,避免了傳統的測厚只能進行點測試,只能反映測試點局部厚度的局限性,通過CR檢測能直觀看出檢測面的腐蝕狀況,并對腐蝕嚴重部位進行厚度測試;國內最先引進的38DL測厚儀,基本解決了高溫測厚及薄壁測厚誤差的問題。 GIP檢測的重點是注入口(注劑、注水)、工藝盲腸、小徑管、管線及設備的小接管角焊縫、保溫下腐蝕(CUI)等。

(3)腐蝕調查。對裝置的設備、管線腐蝕狀況進行檢查、拍照和腐蝕產物分析等,尤其對打開的設備進行現場調查,分析腐蝕產生原因,提出策略建議。

(4)紅外熱成像。對加熱爐、高溫管線及設備的外部溫度進行監控,監控保溫效果、內襯里完好情況和防設備的運行狀況。

(5)腐蝕產物化學分析。通過對腐蝕產物化驗分析,結合工藝條件和運行工況對腐蝕成因及機理進行分析,提出改進建議及有效防范措施。

(6)實施有效的預警機制。預警分為壁厚減薄率或腐蝕速率三級預警(取級別高者),工程師定期發布設備腐蝕預警信息。

3 原油硫含量提高后主要影響部位

3.1 腐蝕問題匯總

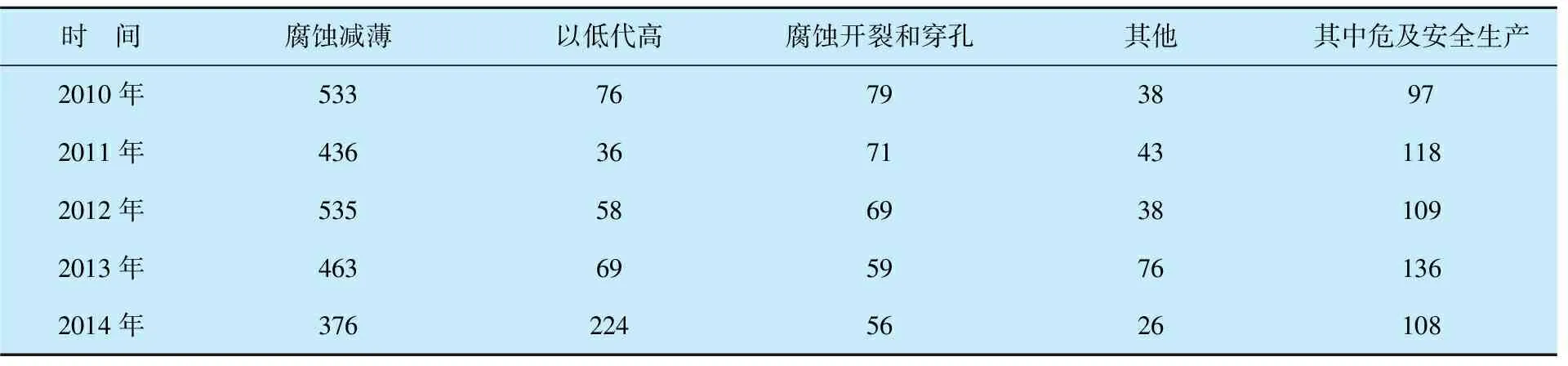

2010年至2014年腐蝕問題匯總見表3。

表3 腐蝕問題匯總 處

3.2 硫化物腐蝕與溫度的關系

(1)當溫度t≤120 ℃,硫化物未分解,在無水的情況下對設備無腐蝕,但當含水時,形成煉廠各裝置中輕油部位的H2S-H2O腐蝕,成為難以控制的腐蝕。

(2)120 ℃ (3)240 ℃ (4)340 ℃ (5)426 ℃ (6)t>480 ℃,硫化氫接近完全分解,腐蝕速率下降。 (7)t>500 ℃,不是硫化物的腐蝕范圍,此時為高溫氧化腐蝕。 3.3 主要腐蝕類型 原油硫含量提高后,常減壓蒸餾、催化裂化、延遲焦化、IGCC、污水汽提、輕烴回收和加氫等裝置腐蝕有所上升。其中常減壓蒸餾裝置表現最為明顯,主要體現在以下部位: (1)低溫HCl-H2S-H2O腐蝕。主要集中在裝置“三頂”(閃蒸/初鎦塔、常壓塔和減壓塔),包括揮發線等輕油部位的冷凝冷卻系統。低溫腐蝕主要體現在濕硫化氫腐蝕對設備的均勻腐蝕、點蝕和硫化氫應力腐蝕開裂(碳鋼的均勻腐蝕減薄、點蝕,0Cr13的點蝕,奧氏體不銹鋼點蝕和應力腐蝕開裂)。 (2)高溫S-H2S-RSH-RCOOH腐蝕。高溫硫腐蝕主要集中在常減壓塔的常三線,減二、減三、減渣二次換熱之前的設備管線,加熱爐管,轉油線和常壓塔底等高溫部位,進入減壓系統后,大部分也集中在高溫部位,產生高溫硫腐蝕和加劇環烷酸腐蝕。當溫度高于240 ℃時,隨著分餾溫度的升高,高溫硫腐蝕迅速加劇;硫化物分解生成H2S,形成S-H2S-RSH型腐蝕介質,隨著溫度升高,腐蝕加劇。 (3)當溫度高于350 ℃,H2S開始分解為H2和活性S,與Fe反應生成FeS保護膜,但由于環烷酸的存在,保護膜很快被破壞,又導致新的硫化物腐蝕。當溫度高于425 ℃高溫條件下的硫對設備腐蝕最快。 (4)常壓爐、減壓爐(爐體、空氣預熱器)煙氣硫酸露點腐蝕,均勻腐蝕、點蝕。 (5)2013年大修期間腐蝕調查發現:常頂分配管、常頂油氣線、空冷入口及減壓塔填料等腐蝕最為嚴重。 4.1 監控部位 (1)低溫腐蝕。主要監控閃蒸塔(初餾塔)、常壓塔、減壓塔頂,塔頂換熱器、空冷器、水冷器及其管線。 (2)高溫腐蝕。主要監控常壓轉油線、減壓轉油線、常壓塔塔下部塔盤及抽出側線的管道、換熱器、機泵等、常壓爐輻射室爐管、減壓爐輻射室爐管等。 4.2 監控措施 (1)通過加強H2S監測,及時了解含硫介質腐蝕較嚴重的部位,針對腐蝕較嚴重的薄弱系統,按月定期腐蝕檢查,執行腐蝕控制點的定期監測,實時了解原料油情況,產品及中間產品H2S含量,在監控中做到提前預警。 (2)相關人員定期召開原料劣質化腐蝕控制專題會,評估原料和設備腐蝕之間的平衡和優化,制定有效的防腐蝕措施并組織實施。 (3)針對原料劣質化出現的裝置局部腐蝕加劇狀況,加強對各裝置的腐蝕控制與腐蝕監測,增加檢測項目、檢測點和檢測頻率,并根據監測結果,動態調整監測頻率,特別針對腐蝕探針檢測出腐蝕速率超標部位的系統設備及管線進行密切監控,將二級以上預警管線,列為重點監控對象。 (4)鑒于兩套常減壓蒸餾裝置的不同特點,對于硫質量分數1.5%以下,酸值相對較高的原油安排在1號裝置進行加工;對硫質量分數超過1.5%而酸值相對較低的安排在2號裝置加工。對無法同時滿足上述條件的,通過原油調和后再加工,盡可能避免常減壓蒸餾裝置原料過度劣質化,防止腐蝕狀況失控。 (5)建立探針管線專項臺賬,提高探針管線測厚頻率,特別是探針附近管段。采用38DL PLUS A測厚儀進行密集掃描。 (6)正常生產期間,對常壓爐、減壓爐爐管進行定期熱成像檢測,防止爐管局部過熱導致腐蝕穿孔;停工檢修期間對常壓爐、減壓爐輻射段、對流段爐管進行全面檢查和檢測,根據檢測結果綜合評估爐管使用狀況和壽命,防止由于原油硫含量超標爐管失效事故的發生。 2015年大修期間對1號常減壓蒸餾裝置進行改造,具體措施見表4。 表4 改造措施 (1)通過對兩套常減壓蒸餾裝置各側線硫分布、現有設備管線材質評估及其腐蝕速率的變化進行分析,結合RBI評估報告,表明:2號常減壓蒸餾裝置在硫質量分數不超過2.5%;酸值不超過0.2 mgKOH/g的情況下,裝置的腐蝕處于可控狀態。1號常減壓蒸餾裝置在2015年大修期間進行適當改造后,可持續加工硫質量分數不超過1.5%、酸值不超過0.3 mgKOH/g的原油。 (2)在加工高硫原油時,閃頂(初頂)、常頂、常一、減頂、減一線硫含量超設計值,其發生低溫濕硫化氫腐蝕幾率顯著增大;常三、常底、減三、堿渣線等部位的高溫硫腐蝕將會加劇,加工期間應做好工藝防腐,加強腐蝕監測手段(增加監測頻次、增加腐蝕探針數量、增加采樣分析項目及頻次等監控措施)。常壓爐、減壓爐爐管內介質硫含量已超設計值,且正常生產期間無有效監測手段監測其腐蝕速率,需重點關注,加強紅外監測。 (3)正常生產期間,對常壓爐、減壓爐爐管進行定期熱成像檢測,防止局部過熱導致腐蝕穿孔;停工檢修期間對常壓爐、減壓爐輻射段、對流段爐管進行全面檢查和檢測,根據檢測結果綜合評估爐管使用狀況和壽命,防止爐管失效事故的發生。 (4)大修期間做好各設備、管線的腐蝕調查,結合實際運行情況,提出相關改進措施。 (5)加工高硫原油期間,工藝、設備、防腐蝕等專業技術人員做好相關數據的收集和分析,每半年組織一次全面的風險評估。 (編輯 王維宗) Corrosion Monitoring of Atmospheric-vacuum Distillation Unit Processing High-sulfur Crudes XiongWenguo,XieXiaodong (FujianUnionPetrochemicalCo.,Ltd.,Quanzhou362800,China) When the company began to process poorer heavier crude oils, the atmospheric-vacuum distillation unit, FCC unit, delayed coking unit, IGCC, sour water stripper, light ends recovery unit and hydrotreating units, etc began to suffer from increased corrosion, especially the atmospheric-vacuum distillation unit, FCC unit and IGCC. The pit corrosion in the oil vapor line in atmospheric overhead and corrosion cracking in the main fractionators of FCC unit had imposed a great safety hazard for the operation. The equipment corrosion was brought under control by analysis of corrosion monitoring system and timely adjustment of corrosion control schemes after the sulfur in crude oil was increased. Through the evaluation of sulfur distribution of sidedraw lines of two atmospheric-vacuum distillation units and equipment materials as well as analysis of variations of their corrosion rates, the RBI (risk based inspection) report concluded that, after revamping in the overhaul in 2015, the 1#atmospheric-vacuum distillation unit could continuously process the crude oils with 1.5% max. sulfur and 0.3 mgKOH/g max TAN. The corrosion is under control for the 2#atmospheric-vacuum distillation unit when the sulfur in crude oil is no greater than 2.5% and the TAN is no higher than 0.2 mgKOH/g. inferior crude oil, corrosion monitoring, corrosion analysis, corrosion control 2016-05-08;修改稿收到日期:2016-09-20。 熊衛國(1967-), 高級工程師,1999年畢業于福州大學工業自動化專業,現在該公司機械設備部從事設備防腐及監測管理工作。E-mail:xiongweiguo@fjrep.com4 主要監控部位和監控措施

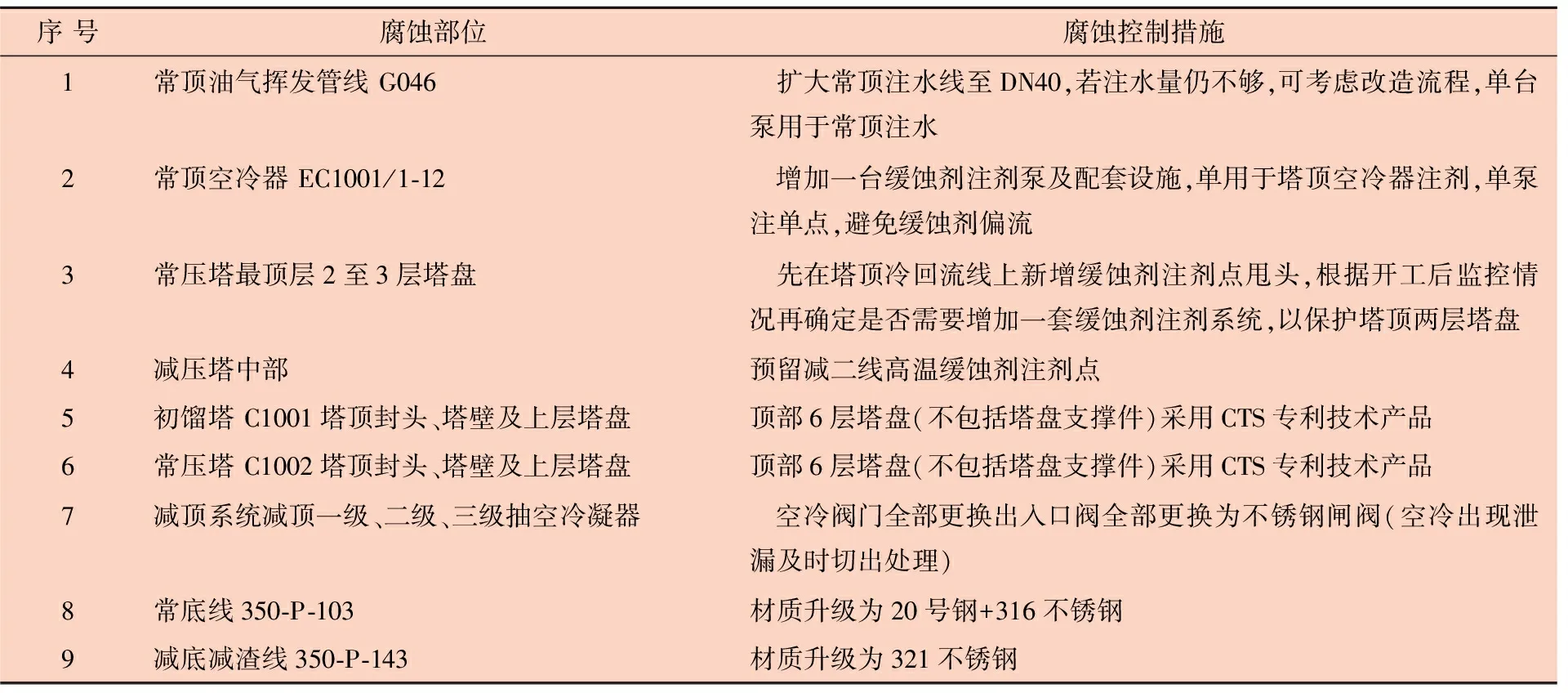

5 防護措施

6 結束語