余熱鍋爐過熱器管STB410SC堆焊

張敏++李澤民++冉東明

摘 要:隨著我國垃圾焚燒類余熱鍋爐數量不斷增加,由于焚燒介質的不同對過熱器鋼管的耐磨及耐蝕的要求也不同。本文主要闡述了普通過熱器鋼管通過進行堆焊來滿足客戶使用要求。

關鍵詞:余熱鍋爐;過熱器管;堆焊

DOI:10.16640/j.cnki.37-1222/t.2017.05.061

余熱鍋爐的過熱器管一般材質為SUS310S或SUS316S,它既要承受高溫高壓,又要承受鍋爐飛灰的沖刷,但這種不銹鋼管耐腐蝕耐高溫比較差。因此在保證有足夠耐熱及耐溫的的前提下,確保過熱器管能夠承受長時間的耐煙氣腐蝕及沖刷是至關重要的。

我們實際采用材質為STB410SC,¢50.8*4*6000鋼管,用inconel625,直徑¢1.2氣保焊絲進行堆焊。inconel625具體成分,物理性能及耐腐蝕性請參考下文。

Inconel 625 的化學成分:

Inconel 625 的物理性能:

Inconel 625 在常溫下合金的機械性能的最小值:

Inconel 625 的耐腐蝕性:

625合金在很多介質中都表現出極好的耐腐蝕性。在氯化物介質中具有出色的抗點蝕、縫隙腐蝕、晶間腐蝕和侵蝕的性能。具有很好的耐無機酸腐蝕性,如硝酸、磷酸、硫酸、鹽酸等,同時在氧化和還原環境中也具有耐堿和有機酸腐蝕的性能。有效的抗氯離子還原性應力腐蝕開裂。在海水和工業氣體環境中幾乎不產生腐蝕,對海水和鹽溶液具有很高的耐腐蝕性,在高溫時也一樣。焊接過程中無敏感性。在靜態或循環環境中都具有抗碳化和氧化性,并且耐含氯的氣體腐蝕。

Inconel 625 的熱膨脹系數為1.28×lO-5/℃。

STB410SC的熱膨脹系數為1.2×lO-5/℃,inconel625的熱膨脹系數與母材非常接近。并且耐各種腐蝕及就有良好的韌性及耐磨性。所以選擇這種焊材進行堆焊。

本文將從以下四個方面對確保過熱器STB410SC鋼管的堆焊質量進行說明。

1 熔合比的大小

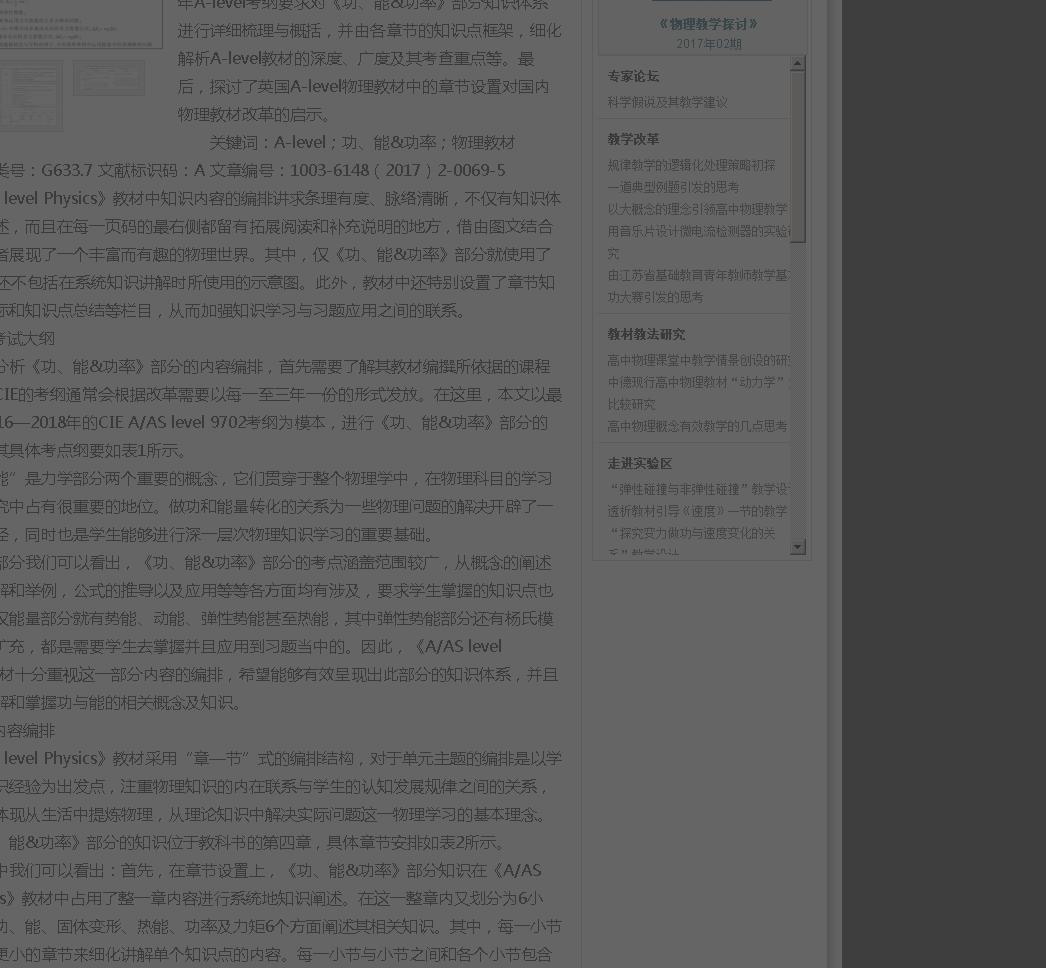

正常在堆焊過程中一般為越小越好,一般要求熔合比<10%,因為如果大于10%,將稀釋inconel625焊材的合金成分,降低耐蝕性。我們使用數字化脈沖焊機。 通過對鋼管旋轉速度,焊機電流電壓,保護氣體的調節,我們作成的實物圖片如下圖。

通過實際計算熔合厚度為0.17mm,堆焊層厚度2.45mm,計算熔合比為6.49%。熔合比數值非常好。

2 堆焊層的厚度

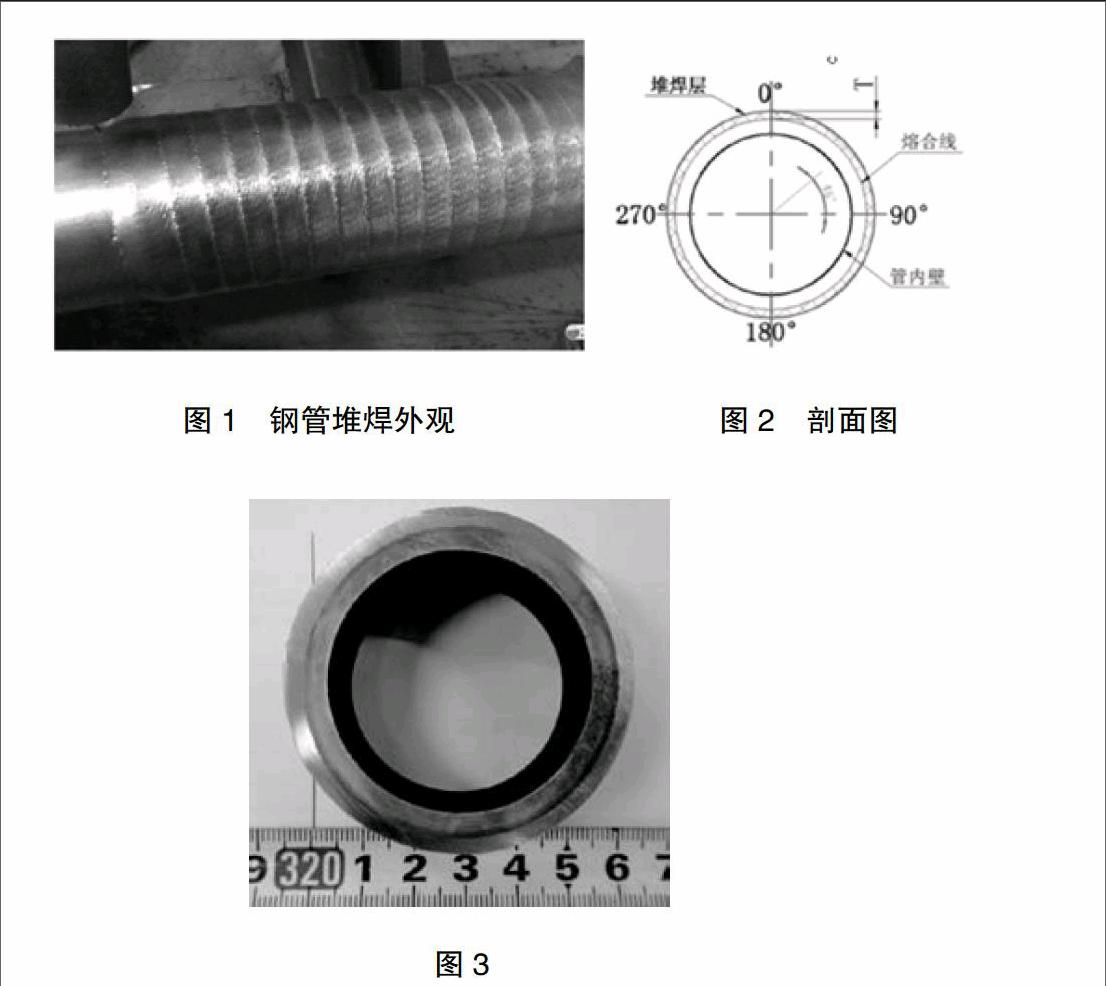

現在堆焊作為材料表面改性的一種經濟而快速的工藝方法,越來越廣泛地應用于各個工業部門零件的制造修復中。為了最有效地發揮堆焊層的作用,希望采用的堆焊方法有較小的母材稀釋、較高的熔敷速度和優良的堆焊層性能,即優質、高效、低稀釋率的堆焊技術。堆焊層的厚度一般選在2,具體還要根據客戶和設計要求。此次客戶要求的堆焊厚度為2,我們通過調節鋼管的旋轉速度和合適的電流電壓參數。再經過焊槍頭的自動擺動及大量實驗,我們選取的堆焊線速度300~600mm/min,電流為140~180A,電壓為28~32V。我們實際的堆焊厚度滿足要求。參考圖3。

(1)堆焊層的搭接高度差控制在0.2mm以內。當堆焊層的高度差超過這個數值時,過熱器管在受熱過程中會產生熱應力,同時會降低耐磨材料的耐磨時間。在實際焊接過程中我們通過反復試驗,對堆焊速度及焊接電流電壓進行調節,另外對焊槍的保護氣體也進行了試驗,通過二種混合保護氣的有效搭配,獲得了穩定的電弧。這樣就有效控制了相鄰對焊焊縫的高度差,我們將高度差控制在0.15以內。以下為實物圖片。

(2)堆焊后過熱器管的變形量。為了減少鋼管在堆焊過程中的受熱縮小的變形量,我們對堆焊鋼管進行內部通水冷卻,這樣在堆焊過程中產生的熱量絕大多數被水帶走,通過反復的試驗,選取合適的過水量。對鋼管內徑提前測量,通過對鋼管的橫斷面取樣分析,測量了鋼管內徑,得到內徑直徑方向縮小0.4mm。這個變形量從設計及用戶的角度都是比較滿意的。

3 結論

(1)通過各類參數的有效選擇及大量試驗,熔合比比較合理。

(2)通過大量試驗獲得堆焊層厚度滿足客戶要求。

(3)堆焊層搭接高度差控制在0.15以下,符合設計要求。

(4)鋼管堆焊后收縮變形符合設計及客戶要求。

參考文獻:

[1]電力可靠性管理中心.全國大機組手冊[M].1998(04).

[2]電站焊接技術展望[C].中國電機工程學會建會六十周年學術報告論文專集.

[3]TSG R0004-2009固定式壓力容器安全技術監察規程[S].

[4]GB150-1998鋼制壓力容器》[S].