基于神經網絡的多功能收割機發動機性能仿真及優化

李漫江

(江蘇經貿職業技術學院,南京 211168)

基于神經網絡的多功能收割機發動機性能仿真及優化

李漫江

(江蘇經貿職業技術學院,南京 211168)

隨著全球經濟和工業的快速發展,能源危機和環境保護問題越來越突出,傳統內燃式發動機受到了巨大沖擊,因此研究高效、節能的發動機顯得尤為重要。為此,研究一種壓縮比為10.6多功能收割機,并設計了基于MatLab仿真平臺的GT-Power神經網絡模型,利用神經網絡訓練和測試的數據自動進行仿真和儲存,采用拉丁超立方采樣算法設計試驗,簡化運算過程提高尋優效率。實驗結果表明:神經網絡模型轉矩、比油耗和溫度等參數模型預測誤差很小、精度很高,可用于多功能收割機發動機的性能預測,使其各項指標參數最優化。

多功能收割機;發動機;神經網絡;MatLab;GT-Power

0 引言

由于農作物收獲期短,秋收時期時間非常緊張,收割機進行作業時,一片農田區域往往需要在1周之內完成收割任務,收割壓力大,因此對收割機的要求非常高,甚至會出現收割機不歇駕駛員輪流休息的搶收局面。收割機連續工作時間長,發動機油門一拉到底,對發動機的可靠性要求比較苛刻。為此,本文設計了基于MatLab仿真平臺的GT-Power神經網絡模型,利用神經網絡訓練和測試的數據自動進行仿真和儲存,采用拉丁超立方采樣算法設計實驗,簡化運算過程,提高尋優效率,使多功能收割機發動機各項指標參數達到最優。

1 發動機仿真模型的建立

在建立多功能收割機發動機仿真模型時,假設是在1臺壓縮比為10.6的Otto發動機上進行計算仿真,該發動機包含一套進出氣可獨立操作的雙VVT系統,葉片可操作極限為45℃A。在該發動機中,具有進氣作用的VVT設備可以進行LIVC操作調整機器壓縮比,進行起到控制發動機負荷的作用。Otto發動機如圖1所示,Otto發動機在GT-Power建立的模型如圖2所示。

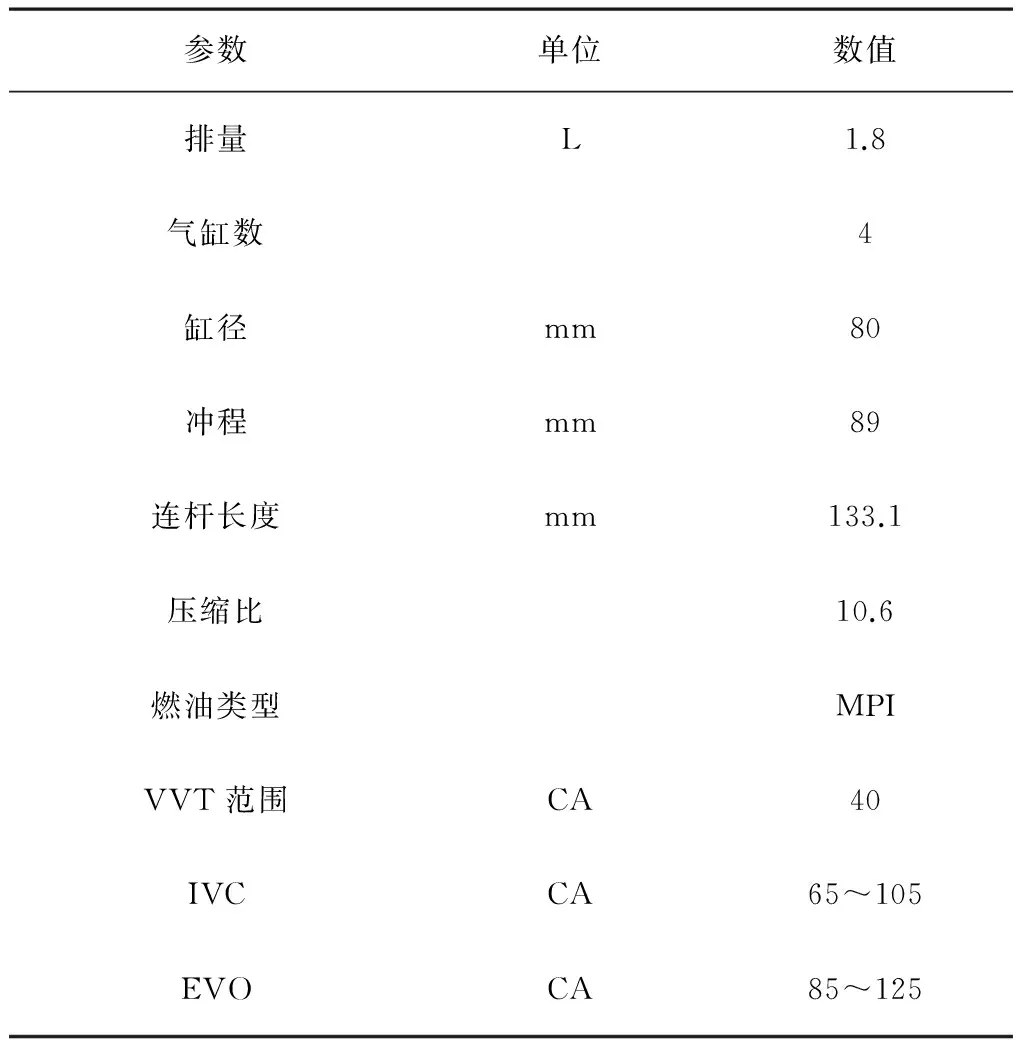

Otto發動機性能指標主要包括排量、氣缸數、缸徑、沖程、連桿長度、壓縮比和燃油類型等參數。Otto發動機技術參數如表1所示。

圖1 Otto發動機示意圖Fig.1 Schematic diagram of Otto engine

圖2 Otto發動機GT-Power模型Fig.2 GT-Power model of Otto engine表1 Otto發動機技術參數Table 1 The technical parameters of Otto engine

參數單位數值排量L1.8氣缸數4缸徑mm80沖程mm89連桿長度mm133.1壓縮比10.6燃油類型MPIVVT范圍CA40IVCCA65~105EVOCA85~125

在進行模型仿真時,Otto或多功能收割機上的發動機都必須根據對應的燃燒模型計算仿真實際發動機的缸內燃燒熱量釋放量。因此,需要采用一種能夠預測發動機氣缸內部燃燒時缸內氣流運動、氣體成分空燃比和溫度的模型。本文采用準三維現象學燃燒模型SITurb計算仿真發動機缸內溫度、廢氣、壓縮比、VVT操作、空燃比及混合氣密度,從而模擬出缸內瞬時放熱率。SITurb燃燒模型計算表達式為

(1)

(2)

τo=λ/SL

(3)

其中,Me為發動機缸內混合不完全的氣體質量;Mb為缸內完全燃燒掉的氣體質量;ρu為缸內燃燒剩余氣體的密度;ST為缸內湍流氣體燃燒速率;SL為缸內平流氣體燃燒速率;Ae為氣體燃燒火焰表面積;τ0為時間常數;λ為泰勒長度。

在應用SITurb計算模擬內缸發動機燃燒狀況過程中,一般需要根據試驗測試數據調整缸內湍流氣體燃燒速率,進而控制整個燃燒過程的持續燃燒時間。優化發動機壓縮比時,為了控制發動機突然爆燃的現象,可以采用爆燃強度(knock idensity,KI) 預測模型計算某一具體環境中壓縮比和點火角時的KI值。模擬計算KI模型的表達式為

(4)

(5)

(6)

其中,τ為氣體燃燒誘導時間常數;A為時間常數調整因子;CH為混合氣體辛烷值;p為發動機缸內瞬時氣壓;Tu為缸內未完全燃燒氣體的實時溫度;T為氣體燃燒誘導時間積分;θhkn為發動機突然爆燃時的曲軸角;θIVC為進氣閥門關閉時的曲軸角;B為KI因子;fuc為完全燃燒與剩余氣體之比;VTDC為發動機內部容量;VI為爆燃時缸內所有氣體的體積;Ta為活化溫度;Tavg為平均氣體燃燒誘導時間積分。

2 試驗設計

為了計算多功能收割機上發動機缸內實際燃燒熱釋放量,本文采用拉丁超立方采樣(LHS)方法進行仿真實驗,主要對發動機轉速、點火角、進氣閥門關閉時的曲軸角、排氣閥門關閉時的曲軸角、空燃比和壓縮比等進行設計和試驗。其中,試驗參數變化范圍如下:發動機轉速為1×103~ 5×103r/min,點火角為0°~30°,進氣閥門關閉時的曲軸角為75°~115°CA,排氣閥門關閉時的曲軸角下止點為90°~130°CA,空燃比和壓縮比分別為10°~14.7°CA和 11°~15°CA。第1步,在MatLab仿真軟件中采用拉丁超立方采樣方法選擇3 000個訓練點進行仿真,將仿真得到的數據在GT-Power平臺上進行ANN模型試驗。第2步,選擇280個點繼續進行仿真,檢驗ANN模型判斷精度。采用GT-Power模型,利用LHS算法將3000訓練點和250個試驗點進行仿真試驗,仿真結束時采集扭矩、比油耗和爆震強度等測試數據。

3 神經網絡建模

3.1 神經網絡原理

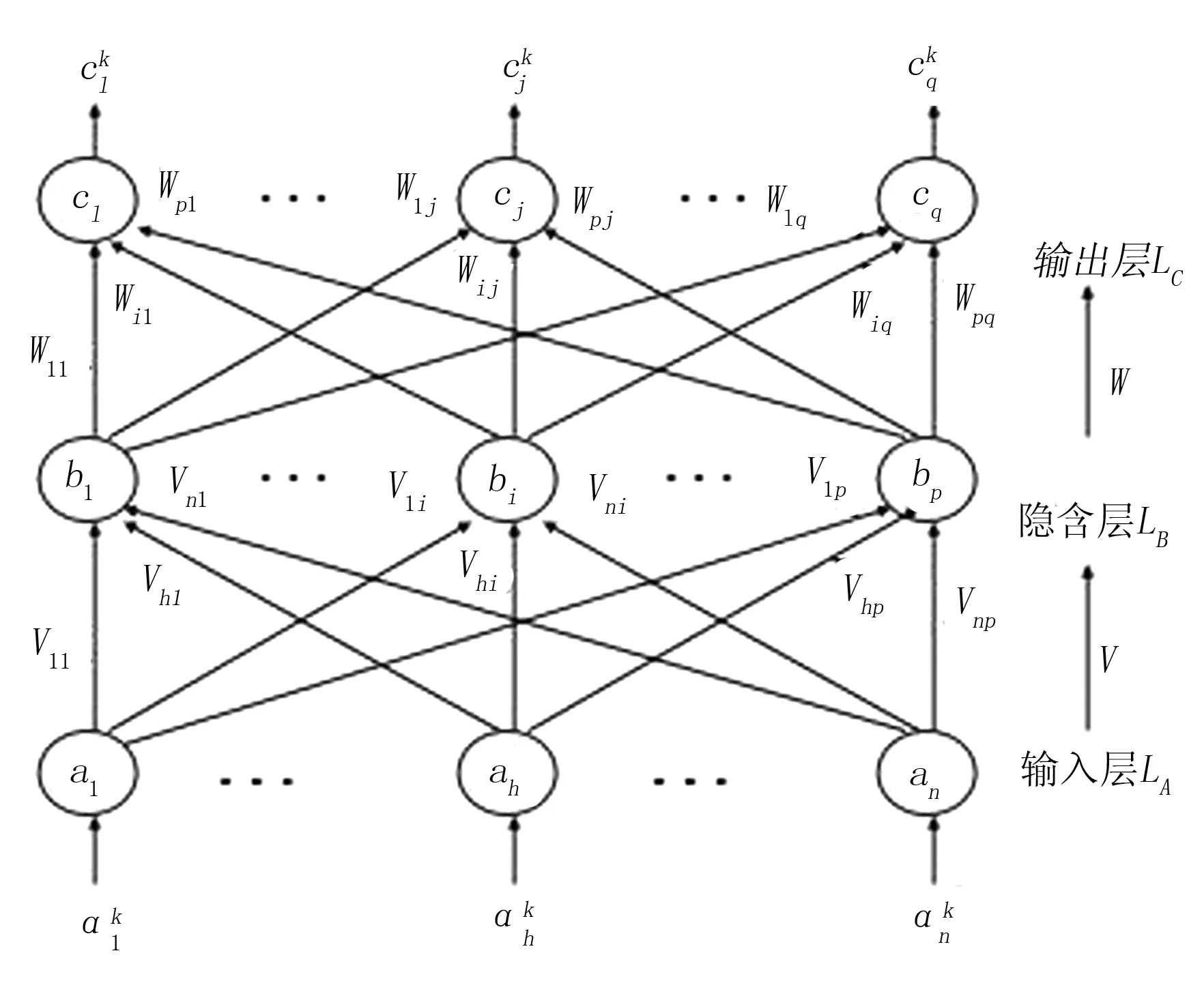

神經網絡是一種按誤差逆傳播算法訓練的多層前饋式網絡,其能學習和存貯大量的輸入、輸出模式的映射關系。基本原理為:通過對比輸出值,求出誤差值,并估計其前導層的誤差,再用該誤差推導出更前一層的誤差,最后依次反傳,求出其他各層的誤差估計。神經網絡結構如圖3所示。

神經網絡主要由輸入層、隱含層及輸出層組成,每兩個相鄰層的神經元都全部有關系,但同層之間卻無關。

圖3 神經網絡結構圖Fig.3 The structure of neural network

假設不包含輸入層,有N0個元,設某網絡有L層,輸出為第L層,第L層有NK個元。設uk(i)表示第k層第i神經元所接收的信息,wk(i,j)為從第k-1層第j個元到第k層第i個元的權,ak(i)為第k層第i個元的輸出,各層之間的神經元都有信息交換,則其輸入輸出關系可以表示為

(7)

神經網絡算法的步驟如下:

第1步:選定學習的數據,p=1,…,p,隨機確定初始權矩陣W(0);

第2步:用學習數據計算網絡輸出;

第3步:用式(2)反向修正,直到用完所有的學習數據。

3.2 建立神經網絡模型

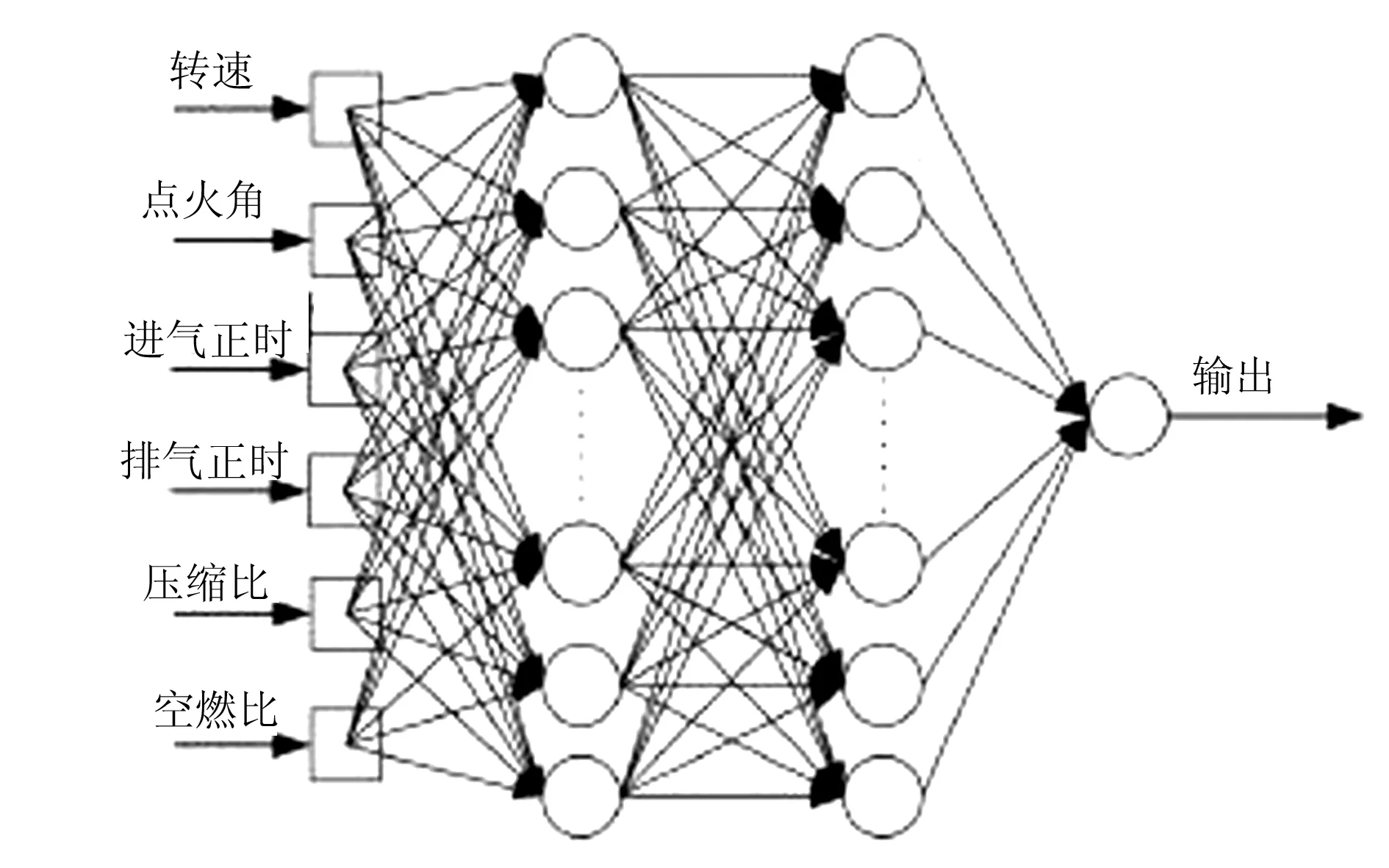

本文采用神經網絡算法對Otto發動機模型進行仿真試驗時,主要從神經元數、隱層函數和網絡訓練迭代計算最優神經網絡模型。神經網絡訓練采用trainlm,隱層傳遞函數為tansig,層數選擇3層,中間層神經元個數分別為4-4,6-6,…, 18-18。候選神經網絡模型如圖4所示。

圖4 候選3層神經網絡模型Fig.4 The candidate three-layer neural network model

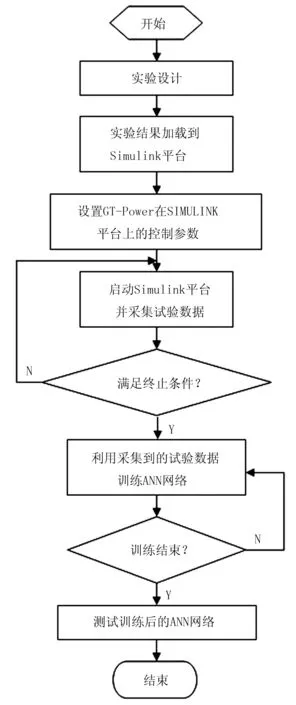

該候選神經網絡模型輸出為轉矩、比油耗及排氣溫度,因此需要建立4組神經網絡優化模型。針對每一種模型,可以利用GT-Power的訓練樣本訓練76個候選值,并從中選擇最佳進行多功能收割機發動機性能的優化。候選神經網絡模型訓練和測試控制流程如圖5所示。

圖5 候選神經網絡模型訓練和測試控制流程圖Fig.5 The training and test control flow chart of candidate

neural network model

測試計算結束即進行候選神經網絡模型訓練,并將結果儲存起來。候選模型訓練全部結束后完成后,對每個模型的預測精度進行檢驗,并以模型輸出和期望輸出二者的相關度判斷最優模型。模型輸出和期望輸出二者的相關度計算表達式為

(8)

根據訓練和測試結果,選擇候選神經網絡中相關度值高的模型分別作為最佳神經網絡優化模型。根據訓練和測試的控制流程計算值最終選擇轉矩、比油耗和排氣溫度的最佳神經網絡中間兩層的神經元為10-10和14-14。

4 實驗結果分析

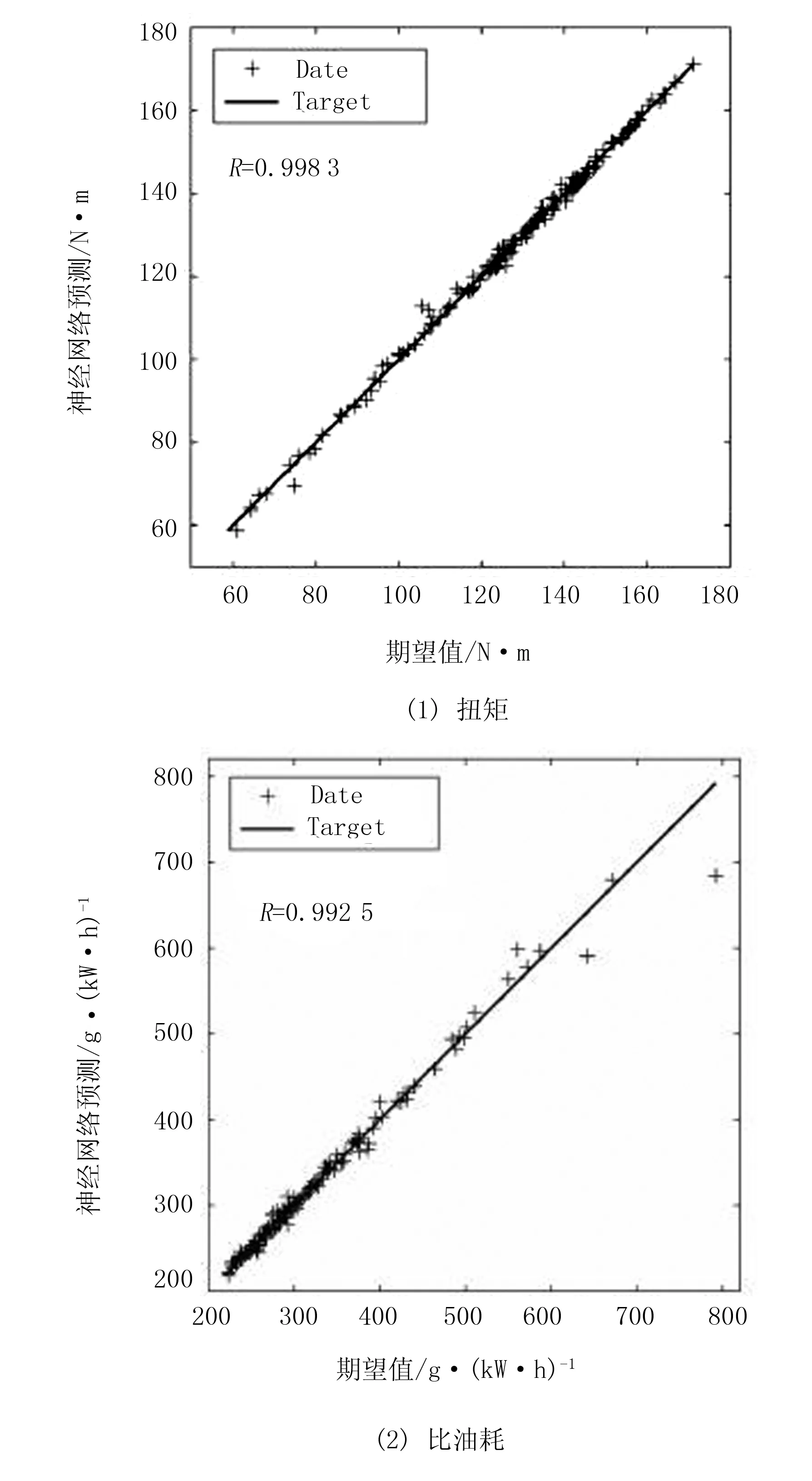

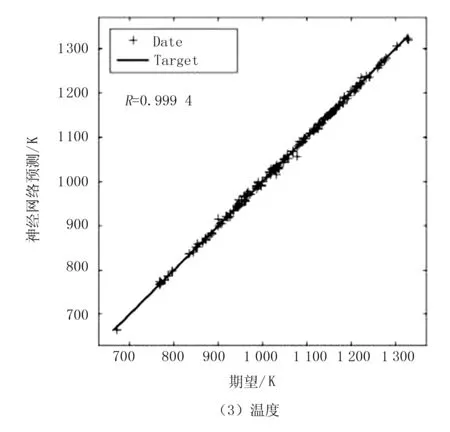

本文采用GT-Power仿真軟件訓練和測試神經網絡模型,可能會出現預測值和實際值有偏差的情況,因此需要用實驗數據對神經網絡模型預測準確性進行驗證。神經網絡模型各參數線性回歸圖如圖6所示。

圖6 神經網絡模型各參數線性回歸圖Fig.6 The linear regression of the parameters of neural network model

圖6中,轉矩、比油耗和排氣溫度的輸出值都是最優神經網絡預測值。模型輸出和期望輸出二者的R越接近1,表明最優神經網絡模型泛化能力越強。轉矩、比油耗及排氣溫度相關度值為0.998 3、0.992 5、0.999 4,相關性非常高,說明最優神經網絡預測誤差小、精度高。采用最優神經網絡進行多功能收割機發動機的設計和操作變量優化,比油耗模型作為目標函數,轉矩和溫度模型作為非線性約束條件,設計和優化的多功能收割機發動機,不僅可以改善燃油經濟性,而且可以獲得足夠的動力性。

5 結論

設計了基于MatLab仿真平臺的GT-Power神經網絡模型,利用神經網絡訓練和測試的數據自動進行仿真和儲存,采用拉丁超立方采樣算法設計實驗,簡化了運算過程并提高了尋優效率。通過對實驗結果進行系統的處理和分析后可知:神經網絡模型轉矩、比油耗和溫度等參數模型預測誤差很小、精度很高,可用于多功能收割機發動機的性能預測,使其各項指標參數最優化。

[1] 李明.基于神經網絡和遺傳算法的發動機性能優化方法研究[D]. 上海:上海交通大學,2011.

[2] 王帥.基于神經網絡和遺傳算法的甲醇柴油雙燃料發動機噴醇MAP優化[D].鎮江:江蘇大學,2016.

[3] 張祖銘.基于BP神經網絡的乙醇汽油發動機排放分析[D].哈爾濱:東北林業大學,2012.

[4] 張景然,沈牧文,楊建國. 基于模擬退火遺傳算法優化BP網絡的數控機床溫度布點優化及熱誤差建模[J].機床與液壓,2014(23):1-4,50.

[5] 陶冶,白存儒,由嘉.基于神經網絡的空中交通管制決策支持系統[J]. 交通與計算機,2005(3):90-93.

[6] 石學輝.基于米勒循環的天然氣發動機性能仿真及優化分析[D].長春:吉林大學,2014.

[7] 張永江.模糊神經網絡結構優化及系統性能評估研究[D].蘭州:蘭州理工大學,2013.

[8] 楊振中.氫燃料發動機燃燒與優化控制[D].杭州:浙江大學,2001.

[9] 艾芳菊.模糊神經網絡的結構優化研究[D].成都:中國科學院研究生院(成都計算機應用研究所),2006.

[10] 向宇.基于增長剪枝聯合算法的模糊神經網絡結構優化研究[D].重慶:西南交通大學,2009.

[11] 曹鳳才,岳鳳英.基于BP神經網絡的液壓系統故障診斷研究[J].中北大學學報:自然科學版,2010(6): 596-599.

[12] 劉峰,張巖.基于神經網絡技術的汽車故障診斷算法及其優化[J].電腦知識與技術,2011(13):3122-3124.

[13] 李俊松.基于神經網絡的混合動力汽車故障診斷研究[D].武漢:武漢理工大學,2003.

[14] 李磊.基于結構完整性分析的固體火箭發動機藥形改進與優化設計[D].長沙:國防科學技術大學,2011.

[15] 趙金星.基于神經網絡和遺傳算法的Atkinson循環發動機全負荷范圍性能優化研究[D].上海:上海交通大學,2013.

[16] 趙金星,許敏,李明. Atkinson循環發動機人工神經網絡模型的研究[J].汽車工程,2013(1):13-17.

[17] 左子農. Atkinson循環對汽油機性能影響的試驗研究[D].成都:西華大學,2014.

[18] 李云龍.Otto-Atkinson循環發動機的工作過程優化及燃油經濟性研究[D].天津:天津大學,2014.

[19] 張少哲.Atkinson循環結合EGR對汽油機性能影響的試驗研究[D].天津:天津大學,2014.

[20] 楊振中,王麗君,李士雷,等.基于遺傳算法的氫發動機優化控制研究[J].內燃機學報,2008(1):62-68.

[21] 王鋒,鐘虎,冒曉建,等.混合動力汽車發動機優化控制策略研究[J].汽車工程,2008(2):111-116.

[22] 賈維新.發動機結構噪聲和進氣噪聲的數字化仿真及優化設計研究[D].杭州:浙江大學,2008.

[23] 王麗君.基于信號處理的氫燃料發動機優化控制[D].鄭州:解放軍信息工程大學,2010.

[24] 段晨.β型菱形傳動斯特林發動機的優化方法及實驗研究[D].武漢:華中科技大學,2014.

[25] 楊廣標.往復活塞式壓縮空氣發動機的仿真優化研究[D].南京:南京理工大學,2015.

[26] 張海濤.天然氣發動機空燃比和點火提前角模擬優化研究[J].上海汽車,2012(7):22-26.

[27] 何景軒,田維平,何國強,等.基于遺傳算法的固體火箭發動機參數優化設計[J].固體火箭技術,2004(4):250-254.

Performance Simulation and Optimization of Multi - function Harvester Engine Based on Neural Network

Li Manjiang

(Jiangsu Vocational Institute of Commerce,Nanjing 211168,China)

With the rapid development of the global economy and industry, energy crisis and environmental protection has become more and more prominent, the traditional internal combustion engine has been a tremendous impact. Therefore, the research of high efficiency and energy saving of the engine is very important. This paper presents a compression ratio of 10.6 multifunctional harvester, designs a GT-Power neural network model based on MATLAB platform, automatic simulation and storage by using the neural network training and testing data, using the Latin hypercube sampling algorithm design, simplify the operation process and improve the searching efficiency. The experimental results show that the neural network model, the torque is small, fuel consumption ratio parameters and temperature model predictive error precision is high, which can be used to predict the performance of multifunctional harvester engine, the parameters optimization.

multi function harvester; engine; neural network; MatLab; GT-Power

2016-12-05

江蘇省農業科技自主創新資金項目(CX(16)60732);江蘇經貿職業技術學院創新項目(JSJMY015)

李漫江(1967-),男,黑龍江依安人,副教授,(E-mail)lky536@126.com。

S225;TP183

A

1003-188X(2017)12-0248-05