數控胎架系統的設計及研究

蘇一丹+陳愛國+徐曼平+李繼先

摘 要:數控胎架系統集光機電控四位于一體,系統基于非均勻有理B樣條(NURBS) 曲面重構技術,對船體分段曲面型值數據進行曲面擬合,并生成初始的分段外板曲面數據,再將曲面插值換算成每個立柱控制點的高度值,通過電機及機械傳動的控制,構造實際需要的胎架曲面。文章根據胎架的數控需要,設計了系統硬件結構組件,控制流程,顯示了主要控制界面,針對系統調試過程中發現的問題提出改進設想。

關鍵詞:數控胎架;非均勻有理B樣條;胎架曲面

中國分類號:U671.4 文獻標識碼:A

Abstract:The NC mould bed system integrates the light-controlled electromechanical operator. The system is based on non-uniform rational B-splines (NURBS) surface reconstruction technology, the surface data of hull section is fitted with a curved surface, and the surface data can be obtained for construction. Then the surface interpolation is converted into the height value of each column control point, and the real mould bed surface is constructed by controlling the motor and mechanical transmission. This paper designs the system hardware structure and control flow, and shows the main control interface. In view of the problems found in the process of system debugging, the improvement suggestions are put forward.

Key words: NC mould bed; Non-uniform rational B-splines; Surface of mould bed

隨著數字化造船進程的推進,數控技術已運用到造船生產的方方面面。目前在船體建造過程中,從船體建造設計、放樣、外板展開、號料、切割等均實現了數字化,特別是船體外板曲面的冷彎加工和熱彎加工工藝也有很成熟的數字化技術應用,如由武漢理工大學與泰安市碩力液壓設備廠研制的船體三維曲面外板數控冷彎加工成套技術及裝備在江南造船等船廠得到應用,并取得良好效果。

在造船工裝方面,船臺腳手架、分段運載設備等都在向數字化轉型,但船體分段建造的胎架尚未實現數字化調節,生產環節仍然依靠人工,亟待改進。本文所介紹的項目就是為適應“數字造船、綠色造船”的發展要求,設計及研發一套集光機電控四位于一體的數字化胎架系統。該項目獲得廣東省科技廳的資助,目前已進入調試運行階段。

1 數控胎架功能需求及系統構成

1.1 數控胎架需求分析

胎架是制造船體曲面分段和曲面立體分段的形狀胎膜和工作臺,其主要作用是支撐分段,保證分段外形尺寸的準確性,為裝備和焊接創造較好的施工條件,減少分段的焊接變形。目前,船廠普遍采用的是專用胎架和通用胎架,這兩種胎架雖能較好地保證分段外形,但還是存在諸多問題:如胎架的重復利用率低,對鋼材、工時的耗費大;自動化控制程度低,不能與船舶生產設計軟件生成的數據相銜接;胎架的調節范圍小、速度慢、插銷孔距離散,造成胎架型值調節范圍的不連續、精度較低等缺陷。

為了彌補上述不足,對數控胎架系統功能有如下要求:

(1)胎架系統能和船舶制造三維設計軟件銜接。能與目前常用的軟件,如滬東中華船廠開發的HD-SHM、中船第十一研究所研發的SB3DS及瑞典KCS公司研發的TRIBON M3等所生成的曲面型值數據對接,該功能是實現胎架數字化的關鍵所在;

(2)胎架系統的自動化控制程度精準。要實現“精度造船”,分段建造的精度控制至關重要,為保證胎架型值與分段曲面的一致性,數控胎架應具有較高調節精度,且是無級調節;

(3)胎架系統將點接觸方式改為面接觸。通用胎架立柱與船體分段外板之間點接觸方式,存在接觸范圍小、受力不均勻等弊端,面接觸可有效改善胎架受力的均勻性;

(4)胎架應結構簡單、操作便捷、制造成本低、經濟實用。

1.2 數控胎架系統的構成

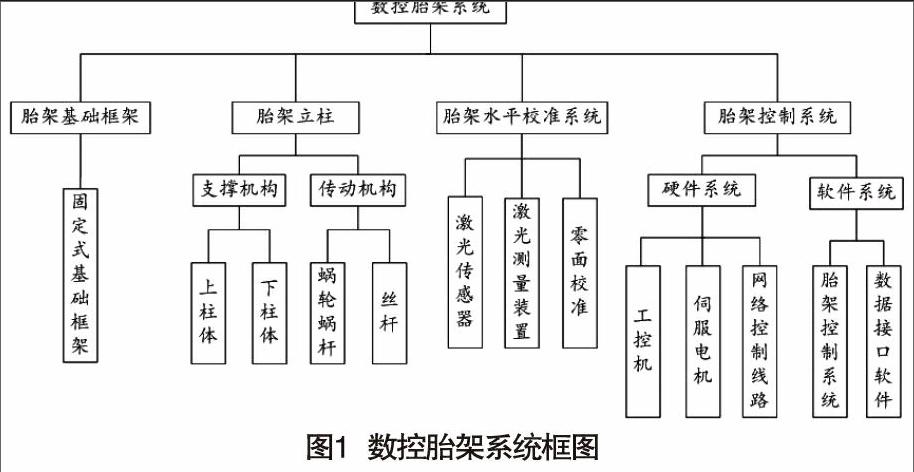

根據上述功能要求,設計研發的數控胎架系統主要包括:胎架基礎框架、胎架立柱、胎架水平校準系統及胎架控制系統四大部分,如圖1所示。

2 數控胎架系統的研發

2.1 胎架基礎框架設計

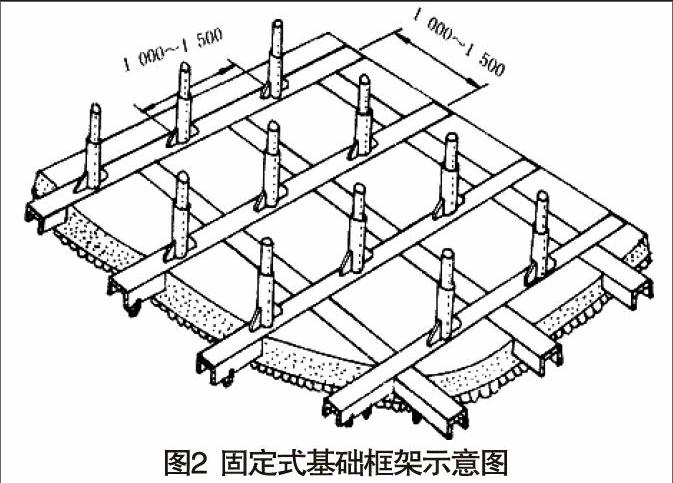

胎架基礎框架是在水平地面上,用鋼筋混凝土澆注成一定厚度的平臺,平臺橫縱方向均勻排布有槽鋼埋件,埋件下部通過鋼筋與平臺鋼筋連為一體,澆注后槽鋼表面與平臺表面處于同一水平基面上。

在分段建造過程中,胎架立柱既要承受分段的重力,又要保證分段的型線,因此基礎框架必須要有足夠承載能力,確保不下沉變形。該項目采用固定式基礎框架模式,即框架的基礎是固定的,不能在水平方向上進行位置移動,其立柱布置數量和間距根據分段的肋距、重量及型線彎曲程度,可進行橫縱移位布置,如圖2所示。

2.2 胎架立柱設計

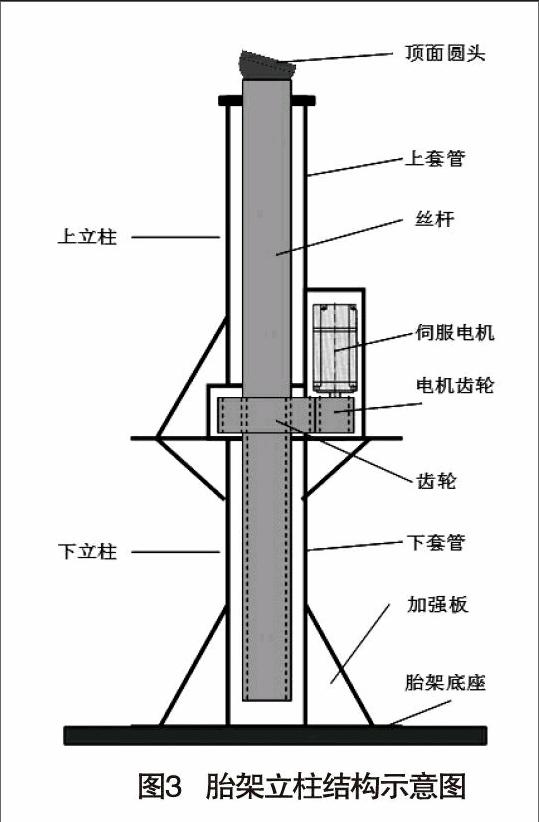

胎架立柱由支撐機構和傳動機構兩部分構成:支撐機構保證傳動機構平穩順暢的運轉;傳動機構通過齒輪帶動絲桿上下運動來調節立柱高度。圖3為胎架立柱結構圖。

(1)支撐機構

胎架支撐機構分為上立柱、下立柱和支撐頭三部分:

下立柱采用無縫鋼管,其直徑和高度決定于工作空間要求和強度要求,起支撐上立柱的作用,其內部是傳動絲桿運行的空間,胎架底座以螺栓與基礎框架連接,加強板可增加立柱強度;

上立柱安裝于下立柱之上,上立柱也采用無縫鋼管,內部提供絲桿的工作空間,上、下立柱通過座盤用螺絲緊固連接;

支撐頭下半部為半球形,上半部為方形平面,通過帶復位彈簧的球鉸與絲桿連接,確保支撐頭與絲桿一起上下運動,彈簧確保方形平面在無受壓力情況下自動恢復水平狀態。為保證胎架立柱與船體外板為面接觸,可將外板與胎架頂面接觸后,通過點焊把外板與胎架固定。

(2)傳動機構

胎架傳動部分由蝸輪、蝸桿和絲桿組成:

蝸輪、蝸桿傳動裝置安裝在電機齒輪箱內,伺服電機的安裝位可根據蝸輪安裝情況決定。蝸桿與伺服電機連接,蝸桿與蝸輪嚙合,蝸輪軸為空心軸,軸內孔與絲桿形成螺旋副。這樣,當伺服電機旋轉時,通過蝸輪、蝸桿,帶動絲桿上下運動,實現胎架立柱的高度調整,多個不同高度的立柱形成胎架整體曲面。該系統胎架高度調節精度高,且可實現無級調節。

按每根立柱最大承載50 t,對絲桿做受力分析,確定絲桿直徑d=40 mm。絲桿螺距7 mm。蝸桿設計為單頭螺桿,減速器傳動比為1:24,如伺服電機轉速為1 000 r/min,即蝸桿每分鐘1 000轉,則絲桿的行程為292 mm。

2.3 胎架水平校準系統

胎架水平校準系統由激光測量裝置及運行在計算機上的激光校準控制程序組成。對每個立柱的支撐面,由激光校準控制程序控制伺服驅動來調節該立柱的高度,達到設定的標準零面,從而使整個胎架的支撐面處于一個基準水平面上。胎架在工作狀態支撐船體分段時,通過設定的程序自動調整各立柱處于工作高度。

激光測量裝置是由激光二極管對準目標發射激光脈沖,經目標反射后激光朝各方向散射,部分散射光返射回傳感器中接收裝置,接收后的激光經過光學系統成像到雪崩光電二極管上,通過雪崩光電二極管內的光學傳感器,將檢測到的光信號記錄并計算得出激光脈沖發出到收回所經歷的時間,即可完成對測定目標距離。激光測量裝置與系統采用串口RS232或RS422通信。

2.4 胎架控制系統

(1)控制系統工作原理及流程

船體分段外板曲面型值數據讀入系統后,首先對分段數據進行預處理,檢查數據無誤后,利用非均勻有理B樣條(NURBS) 曲面重構技術,對輸入數據進行曲面擬合并生成可以進行分段外板加工的曲面數據;其次,對分段曲面進行坐標變換,將曲面調整成最適合加工的位置;第三,確定分段外板放置在數控胎架的位置和方向后,根據各胎架立柱相對于分段曲面的位置坐標,利用NURBS曲面重構技術將曲面插值換算成每個立柱控制點的高度值;第四,采用電機控制技術,利用工控機,控制伺服電機運動,構成實際需要的數控胎架曲面。圖4為數控胎架控制系統工作流程。

(2)胎架控制系統設計

數控胎架硬件控制部分,主要由連接伺服電機的電源及控制網絡、伺服電機控制器、工控機及CAN總線通信卡等組成。由工控機發送對伺服電機的控制指令,通過CAN卡將控制指令按照CAN總線通信協議發送到伺服電機控制器上,再由伺服電機控制器向伺服電機發送控制指令,伺服電機按照控制指令以所需的轉角、轉速及轉向運行,再經蝸桿傳動帶動絲桿上下運動實現各支柱在指定支撐高度,如圖5所示。

數控胎架的軟件控制部分,主要由胎架控制系統及數據接口軟件組成,主要實現從船舶建造系統中輸出的船舶分段曲面數據的讀入、分段數據預處理、三維船舶分段曲面生成、船舶分段定位設置、胎架立柱曲面再造、胎架立柱高度值計算和胎架立柱高度調節控制等。軟件系統運行環境為Windows XP以上版本,使用C/C++語言開發,全部代碼具有自主知識產權。系統具有圖形顯示跟蹤、顯示分段曲面及數字胎架支柱曲面、有關加工數據記錄、設備故障顯示及報警等。

3 數控胎架系統運行及界面截圖

圖6為數控胎架系統對船體某曲面分段數據進行預處理過程。當分段外板的曲面型值數據輸入系統后,通過分段數據預處理模塊對數據進行處理,即可確定分段放置在數控胎架上的具體位置,經過計算將位置轉換成相應的坐標數據,并將其保存到數據庫中。

圖7為數控胎架控制系統的參數管理。可對數控胎架分段場地、胎架立柱及支撐頭、激光測量裝置等參數進行設定。

4 結語

本文所述研發項目,集光機電控四位于一體,有效實現了船舶建造中分段曲面支撐胎架的數字化。本系統數據可實現與常規船舶設計軟件數據對接共享。在進行船體分段建造時,可延續船舶設計系統輸出的分段曲面數據,插值求出分段中每個胎架立柱數據,通過控制每個胎架立柱的電機,快速生成需要的符合船體分段曲面的胎架曲面,方便分段建造,能大大縮短胎架生成的時間,節省大量制作胎架的材料,改善現場工作條件,為高精度造船提供一個高效可靠的工裝設備,對提升船舶行業的市場競爭力具有重要意義。

通過本項目建造及調試,還有不盡如意之處,后續擬作以下改進:

(1)為適應分段曲面建造的不同需要,基礎框架變為可靈活移動的模塊化組合,適用不同的分段曲面,可大大降低設備成本和提高通用性;

(2)由于每個立柱都有多條連接線,現場布線凌亂、易錯且難查。若采用事先布好線的集成線管,現場用插拔接頭件與各立柱連接,可提高現場施工效率。

參考文獻

[1]柳存根,高鵬.數字化造船與現代造船模式[J].微機型與應用, 2007, 26(9).

[2]泰安市碩力液壓設備廠,武漢理工大學.方形壓頭可調活絡模具板材曲面成形裝置[P]. 中國專利:CN200920022990.3.

[3] 應長春.船舶工藝技術[M].上海交通大學出版社,2013.

[4] 袁萍,徐紅昌,李威昂等. 新型造船活絡頭通用胎架的研究[J].船舶工程,2014,36(3).