非離子表面活性劑在干法紡聚酰亞胺油劑中的應用研究

苗冬麗(天津工業大學,材料科學與工程學院,天津 300387)

鄭幗(天津工業大學,紡織助劑有限公司,天津 300270)

非離子表面活性劑在干法紡聚酰亞胺油劑中的應用研究

苗冬麗(天津工業大學,材料科學與工程學院,天津 300387)

鄭幗(天津工業大學,紡織助劑有限公司,天津 300270)

一般而言,纖維和油劑是配套的,生產何種纖維就要配套相應的油劑,無相應配套的油劑,化學纖維的質量就難以保證。但目前國內并沒有針對聚酰亞胺這一特殊結構纖維而專門設計的油劑,因此不能很好的滿足聚酰亞胺紡絲和紡織加工過程中的獨特要求。本文從非離子表面活性劑聚醚入手,研究了聚醚起始劑及聚醚結構對聚酰亞胺纖維動、靜摩擦系數影響,從而為生產者篩選出比較理想的摩擦系數調整劑。

聚酰亞胺;聚醚;起始劑;表面活性劑;摩擦系數

聚酰亞胺纖維主要是指由聚酰胺酸或者聚酰亞胺溶液紡制而成的高性能纖維,因其具有良好的熱穩定性、不燃燒性、耐輻射性以及耐高溫、高濕和耐腐蝕性能等而被廣泛應用于金屬冶煉、水泥生產、垃圾焚燒、火力發電及危險廢棄物等工況下的可以袋式除塵的濾料,在高達260℃的溫度下也可連續使用,并且除塵效果優異,使用壽命可達其他在用濾料纖維的3倍以上。

目前國外公司對聚酰亞胺專用紡絲油劑實行嚴格的技術封鎖,國內的聚酰亞胺生產廠家根本采購不到專用的紡絲油劑,只能借用其他品種的紡絲油劑,而這些油劑由于不是針對聚酰亞胺這一特殊結構纖維專門設計的,因此不能很好的滿足聚酰亞胺紡絲和紡織加工過程中的獨特要求。所以開發出具有自主知識產權的聚酰亞胺纖維專用紡絲油劑并成功應用,不僅在技術領域可以填補國內空白,打破國外壟斷,節約大量外匯,而且可以為聚酰亞胺的生產和紡織加工提供專業保障,為處于白熱化競爭狀態的化學纖維生產企業找到新的出路,對我國聚酰亞胺產業的發展和繁榮具有重要而深遠的意義,因此具有重大的經濟效益和顯著的社會效益。聚醚是化纖油劑的重要組分,也是構成聚酰亞胺纖維油劑重要組成部分,因此聚醚組分的性能從某種程度上決定了聚酰亞胺纖維油劑的許多重要性能,而聚醚的性能又由聚醚的結構所決定,醚鏈的結構對聚醚的粘度、濁點、表面張力、乳化能力、耐熱性能、潤濕性能以及起泡、消泡能力等都有重要的影響。

1 實驗部分

1.1 實驗原材料與試劑

試劑名稱環氧乙烷(EO)環氧丙烷(PO)氫氧化鉀丁醇正辛醇月桂醇丙三醇生產單位北京燕山石化公司天津大沽化工廠天津市化學試劑三廠日本進口天津市化學試劑二廠馬來西亞進口天津化學試劑一廠純度工業品工業品分析純工業品工業品工業品分析純

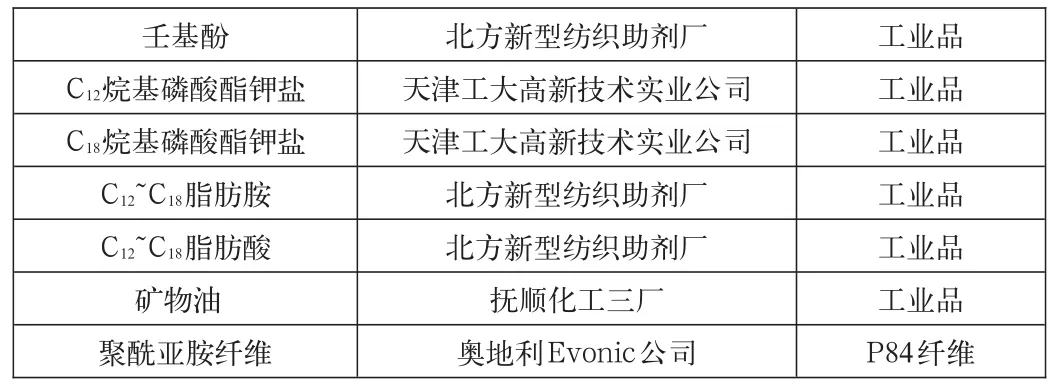

壬基酚C12烷基磷酸酯鉀鹽C18烷基磷酸酯鉀鹽C12~C18脂肪胺C12~C18脂肪酸礦物油聚酰亞胺纖維北方新型紡織助劑廠天津工大高新技術實業公司天津工大高新技術實業公司北方新型紡織助劑廠北方新型紡織助劑廠撫順化工三廠奧地利Evonic公司工業品工業品工業品工業品工業品工業品P84纖維

1.2 聚醚的合成

低沸點起始劑采用先合成R-xEO/yPO結構的中間體(相對分子質量控制在400左右),使其“沸點”升高,然后再進行脫水、聚合的分步合成工藝[3]進行合成。

聚醚合成具體工藝流程如下:將定量的起始劑和氫氧化鉀(催化劑)投入到潔凈干燥的高壓反應釜中,抽真空后用高純氮氣置換數次,先根據目標產物結構合成中間體,反應溫度為120~130℃,反應壓力低于0.4MPa,待反應釜內的壓力恒定30min以后,再進行脫水、聚合形成粗品聚醚產物,而后進行中和、吸附及過濾等步驟得到成品,如圖1所示。

圖1 聚醚合成的工藝流程

1.3 聚酰亞胺纖維靜、動摩擦系數的測定

取纖度75dtex、長度20cm的未上油聚酰亞胺纖維浸泡于不同聚醚試劑中,乳液濃度10%,浸漬20分鐘,取出放入105℃烘箱中烘干1小時,然后取出試樣,在一定溫度、濕度條件下平衡2小時以上,得到上油后試樣。

上油后纖維摩擦系數是評價油劑平滑性和抱合性的重要參數。本文中聚酰亞胺纖維摩擦系數的測定均采用Y151型紗線摩擦系數測定儀進行操作,測試速度為90r/min,包角為180°。分別測試上油后的聚酰亞胺纖維與纖維之間的靜、動摩擦系數,纖維與金屬之間的靜、動摩擦系數。

2 結果與討論

2.1 聚醚起始劑結構對摩擦特性的影響

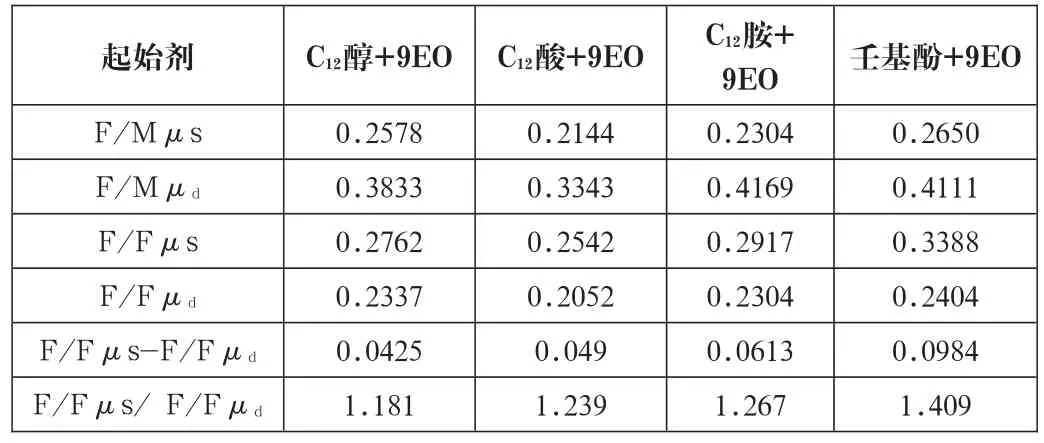

起始劑對最終制成的聚醚性能有很大影響,本文分別選擇相同鏈長的C12醇、C12酸、C12胺和壬基酚為起始劑,與9摩爾環氧乙烷(EO)進行加成反應得到性能不同的聚醚,分別為醇醚、酯醚、胺醚、酚醚。由表1同結構聚醚的摩擦系數看,纖維與金屬之間的動摩擦系數由大到小依次為:胺醚>酚醚>醇醚>酯醚;纖維與纖維之間的靜、動摩擦系數的比值由大到小依次為:酚醚>胺醚>酯醚>醇醚。說明:在相同碳鏈長度下,脂肪酸起始劑的聚醚具有較低的纖維與金屬的動摩擦系數,即其平滑性較好;而酚醚和胺醚的集束性好,纖維與纖維之間的動靜摩擦系數比值較大,說明二者具有較好的集束性。良好的集束性對于總旦數大且多孔,單絲旦數小的纖維品種尤為重要。

表1 不同起始劑對聚酰亞胺纖維摩擦系數的影響

表2 起始劑鏈長對聚酰亞胺纖維摩擦系數的影響

由表2可見,在相同醚鏈結構下,隨著起始劑鏈長的增加,上油后纖維與金屬間的動摩擦系數減小,即平滑性提高,而纖維與纖維間的動靜摩擦系數的比值則在起始劑鏈長為8時達到最大值。

2.2 聚醚結構對摩擦特性的影響

2.2.1 EO/PO對摩擦特性的影響

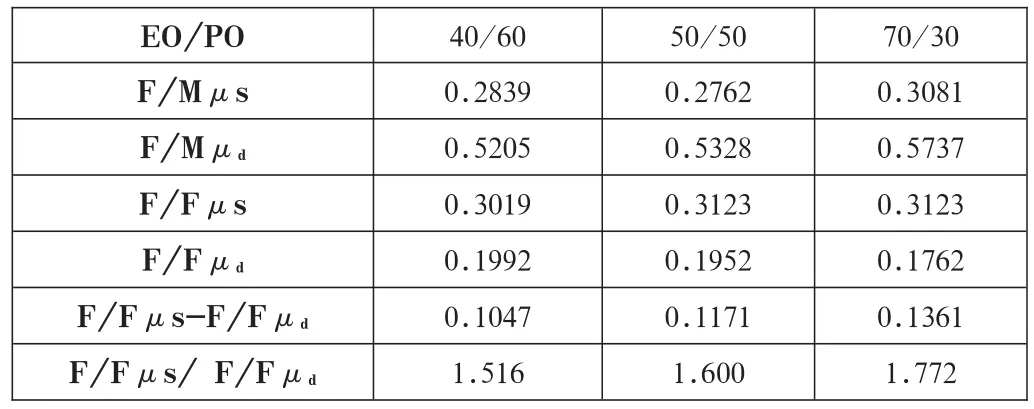

由表3聚醚結構中EO/PO比例增大,隨著EO(環氧乙烷)數的增加或PO(環氧丙烷)數的減少,纖維與金屬之間的動摩擦系數(F/Mμd)增大,即平滑性減弱,而纖維與纖維之間的靜、動摩擦系數的比值增大,表明纖維的集束性提高。

表3 EO/PO比對聚酰亞胺纖維摩擦系數的影響

2.2.2 分子量對摩擦特性的影響

如表4所示,隨著丁醇聚醚分子量的增大,分子間的相互作用會隨之增強,纖維與金屬間的動摩擦系數會隨著醇醚分子量的增大而增大,纖維與纖維之間的靜、動摩擦系數比值也隨之增大,即纖維的平滑性降低而集束性增強。

表4 分子量對丁醇聚醚性能的影響

2.2.3 EO/PO排列方式對摩擦特性的影響

通過分子設計,合成了一組以丁醇為起始劑、EO/PO比例相同、分子量相同,但EO、PO排列方式不同的聚醚摩擦系數調整劑,結果見表5所示。

表5 EO、PO排列方式對聚醚(摩擦系數調整劑)性能的影響

就摩擦系數而言,聚醚的結構排列方式為GPE時比GEP排列時的纖維與金屬之間的動摩擦系數大,纖維與纖維之間的靜、動摩擦系數的比值也較大,可賦予纖維較好的抱合性。

在選擇平滑劑時,要求纖維與金屬之間的動摩擦要盡量的小,也就是平滑劑施覆于纖維表面后與金屬之間的動摩擦系數(F/Mμd)要盡量的小。在選擇抱合劑時,使用纖維與纖維之間的靜、動摩擦系數的比值來表征抱合性,比值越大,抱合性越好。抱合性較高的話可以使絲束更加規整,對后期并條工序的加工是十分有利的,但對于聚酰亞胺纖維其它的加工過程來說,過高或過低的抱合性均會降低紗線質量。抱合性過高,會使纖維在梳棉工序時出現棉網“云斑”;抱合性過低,則會使棉卷粘連而出現掉網或破網現象。綜上所述,纖維的抱合性需控制在合適的范圍內。研究表明,纖維與纖維之間靜、動摩擦系數的比值(F/F μs/μd)為1.35~1.55范圍時,聚酰亞胺纖維相應的抱合性比較理想。生產者可在實際生產中根據需要選擇合適的表面活性劑來調整油劑配方。

[1]王士華,苗嶺,陳桃,等。干法紡聚酰亞胺纖維生產技術的研發[J].高科技纖維與應用,2013,38(4):52-55.

[2]魏俊富,張紀梅,葛啟。化纖油劑中聚醚的醚鏈結構對性能的影響[J].紡織學報,1999,20(4):246-248.

[3]魏俊富,張紀梅,葛啟,等。高速紡絲油劑用聚醚的合成[J].合成纖維工業,1999(3):8-11.

[4]許宏宇。聚酯短纖維油劑的開發與應用[D].天津:天津大學,2012.