HXN5B型內燃機車電器柜八小時節拍化生產實施

吳雄勇+余紅英

摘 要:本文介紹HXN5B電器柜八小時節拍化生產的組織和實施,優化改善電器柜產品的生產方案。

關鍵詞:HXN5B內燃機車;電器柜;八小時節拍化生產

0 問題的提出

HXN5B內燃機車是中車戚墅堰機車有限公司(以下簡稱戚墅堰公司)自主研發的交流傳動、4400馬力的新品內燃機車,是戚墅堰公司近2014-2015年生產的主力產品,年生產量為100臺。該機車電器柜為戚墅堰公司自主研發,內部結構復雜、元件及線束數量均非常多。在機車批量生產初期階段,由于生產量大、組裝試驗周期短、生產工藝不成熟等,給電器柜批量化生產帶來較大壓力。為保證機車總組裝的生產節點,如何突破電器柜生產瓶頸,保質保量實施電器柜八小時節拍化生產成了首要難點。

1 存在的難點

由于產品內部結構復雜程度增加,既有車型電器柜生產模式已經不能滿足現有HXN5B機車電器柜生產的要求。同時操作人員技能水平高低不齊,如何合理化分工成為關鍵問題。如不能建立新的生產模式,必將影響電器柜的正常化生產。

2 能力的設計

(1)電氣原理分析

組織工藝人員對該機車電氣原理圖進行分解,整理出電器柜部分電氣原理圖,制作電器柜線束清單,明確導線類型、線徑、接線端子、功能等信息。

(2)制作電器柜線束模板

該機車電器柜為L型結構,柜內元件眾多,內部線路型號規格多,導線數量多達1000多根,走向復雜,生產過程耗時耗力。通過理論分析與實際結合,對電器柜線束進行合理劃分,制定了兩塊放線模板(連接器線束和散線線束),實現了電器柜線束模塊化制作的能力。

(3)制作工序推移圖

按照柜體組裝布線接線的先后順序,將柜體劃分為準備工作、TRP及CPF制作、元器件組裝接線、大線銅牌安裝和試驗等工序,并制定工序推移圖。

(4)工位切分及人員配備

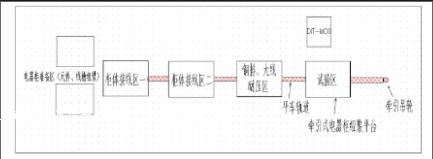

按電器柜工作內容將其切分為:線槽制作、元器件組裝、線槽安裝、扎線桿防護、柜體預布線、柜體接線、銅牌安裝、大線布線接線、DITMCO試驗、微機安裝、耐壓試驗、電器柜門安裝等工序。

按照工序設立線槽制作區(1人)、電器柜準備區(2人)、電器柜接線區1(3人)、電器柜接線區2(3人)、TRP&CPF組裝區(1人)、大線銅牌安裝區(2人)、耐壓試驗區(2人)和DITMCO試驗區(2人)8個工位。

(5)工裝器具制作

按工位工作性質不同,設計制作線槽制作臺,柜體接線平臺和大線存放架、大線銅牌安裝平臺、耐壓試驗平臺和DITMCO試驗平臺。

3 八小時節拍化生產的實施

在八小時節拍化生產方案確定后,針對HXN5B機車電器柜組裝試驗要求,結合生產場地特點并對其進行優化改造,最終形成如下實施定置圖:

各工位能力配置如下:

(1 ) 電器柜準備區

配備2名員工進行組裝,1名員工負責電氣柜各元器件的組裝,1名員工負責線槽制作和線槽上柜的操作以及線束上柜工作;工作節拍為6小時。

配備1名員工負責重聯電阻TRP和電容組件CPF的組裝,組裝完成后交由柜體準備工位元器件組裝員工安裝到柜體,以便接線工位員工進行接線組裝;工作節拍為8小時/臺。

(2)柜體接線工位一

配備3名員工分別負責電器柜扎線桿防護、EC面板、端子排接線、接觸器及繼電器及其他柜體元器件接線工作;工作節拍為12小時/臺。

(3)柜體接線工位二

員工分配和工作內容與接線工位一相同,工作節拍也相同。

(4)大線銅牌安裝工位

配備2名員工,負責銅牌的熱縮防護和柜體銅牌和大線的安裝,工作節拍為6小時。

(5)耐壓試驗工位

由大線銅牌安裝工位2名員工進行電器柜絕緣耐壓的檢測和試驗。

(6)電器柜試驗工位。

配備2名員工負責電器柜產品整體電氣動作試驗。

綜合實際生產情況,需要組裝員工13名,電器柜總組裝周期為5天,電器柜生產頻率保持在一天一臺。

4 八小時節拍化生產的優化

經過一階段八小時節拍化生產方案的實施,員工組裝熟練度有所增加。雖能保持一天一臺的產量,但各工位忙閑程度不一,存在工位工作交叉現象。試驗過程中,返工等待時間較長,影響正常試驗節點。

為改善以上問題,筆者對各工位人員和工作進行重新配置和調整,方案如下:

(1)電器柜準備區2名員工負責元器件安裝和線槽安裝,同時增加柜體扎線桿防護及柜體布線工作,保證其一天的工作量。

(2)柜體接線人員減少至3名,3名員工只負責在柜體接線區二工位接線,1名負責在工作臺組裝CPF&及TRP元件。CPF及TRP制作完成后交由準備區1名員工作為電器元件安裝上柜。(3)大線、銅牌工位2名員工除完成本工位工作外,增加試驗后的柜門組裝和接地線連接工作。

(4)試驗工作人員減少至1名。加強線束制作質量把控工作,減少電器柜整體試驗時間,保證試驗區1名員工1天/臺的生產節奏。

5 結語

經過不斷改善,保證了電器柜八小時節拍化生產的推進。縮減了生產場地,電器柜組裝試驗員工由13名減少到9名,避免了工位間組裝員工交叉工作現象,且完全能保證八小時生產節奏。同時通過優化工裝設計,采用滾動式牽引組裝平臺后減少柜體工位間吊運次數3次,避免頻繁柜體吊運帶來的元件損壞和吊物墜落風險,增加了安全生產的安全系數。