9E型燃機啟停優化與經濟性評估

張宗毅

摘 要:通過對PG9171E型燃氣-蒸汽聯合循環機組熱態啟停過程的試驗、分析,提出了機組最經濟的啟、停操作方案,經濟效益可觀。

關鍵詞:熱態;暖管;燃機;經濟性

一、概述

作為燃氣-蒸汽聯合循環機組,在電網中主要擔負調峰作用,早晚啟停頻繁,其中90%以上均為熱態啟動,因而研究適當加快機組熱態啟動速度、節約燃氣消耗、降低廠用電耗,對于提高機組運行的經濟性顯得尤為重要。我廠經過一系列啟停機試驗、數據采集、經濟分析,摸索出一套最佳的燃氣-蒸汽聯合循環機組熱態(溫態)啟停方案,經濟效益可觀。

二、機組啟停優化及經濟性分析

(一) 燃機啟動優化及經濟性分析

燃機本身啟動過程是基于MK-V自動控制,人為干預因素極少,優化空間有限,更多是要考慮燃機并網后選擇負荷與汽機匹配的問題,以保證在耗氣量較小的情況下加快汽機暖管速度,使汽機盡快具備沖轉條件,減少燃機啟動單循環發電時間。通過數據采集分析,我們采用燃機并網投IGV溫控預選75MW負荷為最佳方案。一方面是出于燃機在75MW時排煙溫度已進入550℃左右的高溫區,有助于主汽溫的快速提升(高于75MW以后對排煙溫度提高不大,但小于75MW時排煙溫度將快速下降,詳見附表I及圖1);另一方面,燃機預選75MW待汽機暖管,可保證氣耗合理的情況下,鍋爐蒸發量較大,大大縮短汽機沖轉前的暖管及燃機單循環發電時間,經濟性最突出。

(二)汽機啟動優化及經濟性分析

對于汽機熱態(溫態)啟動,制約其啟動速度的主要問題是:暖軸封速度過慢,真空未建立前,燃機不能帶高負荷,以防鍋爐超壓,同時也導致汽機暖管速度下降,難以具備沖轉條件。我們通過多次試驗,根據我廠汽機自身特點,采取以下措施可以使汽機能夠在燃機并網前具備送軸封、抽真空條件,燃機并網后直接帶75MW,從而加快了機組暖管速度。

1)因正常運行中,軸封供汽母管內并無蒸汽流動,易產生凝結水,在汽機軸封母管無疏水點的情況下,為防止該處積水影響次日暖軸封速度,我們采取停機前30分鐘,開啟軸封供汽電動門、調門,對軸封供汽管道暖管30分鐘,既提高該管道蓄熱,同時有效蒸發該處積水,為次日啟機做好鋪墊;

2)做好鍋爐保壓工作,控制停機鍋爐壓力。停機后我們要求高壓爐疏水保持關閉狀態(包括存在內漏的疏水電動閥前手門關閉);投入盤車時,控制鍋爐高壓包壓力在5.0MPA以上,并做好保壓保溫記錄;

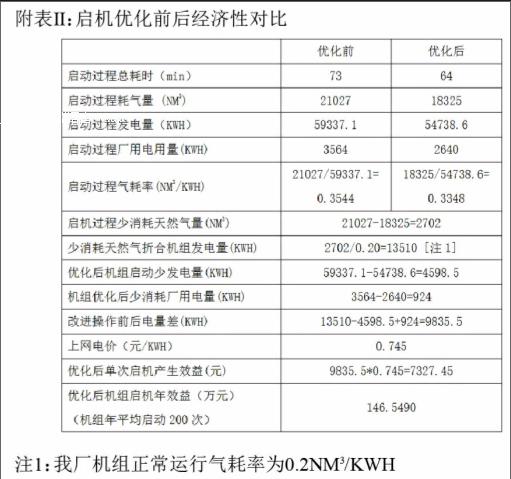

3)加強機、爐側疏水控制,不易過早疏水,過度泄壓,最好在燃機發啟動令前10min,開啟鍋爐疏水手閥、電動閥進行鍋爐疏水1~2min,待疏水完畢后關爐側疏水電動閥,繼續對機側主汽管路疏水1~2分鐘,即可進行暖軸封的操作;優化后,汽機均壓箱溫度上升速度大幅提高,使得汽機暖均壓箱時間縮短,汽機沖轉及并網時間比優化前提前了9分鐘。計算啟機氣耗率由0.3544下降至0.3345NM3/KWH,節約天然氣2702 NM3,節省廠用電924KWH,盡管少發電4598KWH,但折算后每次啟機仍可產生效益7270.8元,全年按200次啟機可產生146.549萬元的可觀效益。詳見附表III

三、輔助啟停優化,有效降低廠用電耗

(1)循環水池水位:由于爐區泵組冷卻水、鍋爐化學取樣間冷卻水均回收到循環水池,因此在停機后循環水池水位會持續上升。為防止停機后循環水池溢流,要求停機前2小時逐步將循環水池液位降至1.2米。

(2)循環水泵及冷卻風塔的啟停:正常運行中采用兩泵四塔運行方式;燃機發停機令時,停運兩臺冷卻風塔;燃機負荷降至75MW時,停運一臺循環水泵; 30MW時,停運剩余兩臺冷卻風塔;汽機轉速到零,退軸封,即可停運另一臺循環水泵。對于啟機過程,燃機發啟動令時,先啟動第一臺循環水泵,以免燃機滑油超溫;高、低壓旁路拉開后,啟動第一臺冷卻風機;待大量蒸汽進入凝汽器后,根據循環水溫度的上升幅度再逐步啟動其它冷卻風機運行;燃機帶負荷75MW時,再啟動第二臺循環水泵。

四、結束語

通過以上經濟分析,優化操作方案后,每次熱態啟動節約7327.45元,每次停機節約1000.5元,全年按啟停200次計算,全年一套機組可以節省166.4萬元,經濟效益極其可觀。

參考文獻

[1]焦樹建.燃氣-蒸汽聯合循環[M].北京:機械工業出版社,2002.

[2]楊順虎.燃氣-蒸汽聯合循環發電設備及運行[M].北京:中國電力出版社,2003.