腐蝕管道可靠性分析研究

郭文軍,位海強,卓小婧,毛振興

?

腐蝕管道可靠性分析研究

郭文軍,位海強,卓小婧,毛振興

(中國石油長慶油田分公司第十二采油廠,甘肅 慶陽 745000)

油氣管道的設計、敷設、維護與使用是一項整體性系統工程。其中油氣管道在一定運行年限后會因為環境與人為因素影響存在腐蝕、穿孔等安全隱患。所以腐蝕管道的可靠性分析具有工程與安全的雙重意義。為了研究腐蝕管道可靠性分析辦法,通過對管道剩余強度、剩余壽命的預測和動態分析數學模型三種不同手段進行綜述。系統對比分析各方法的差異性。

腐蝕; 管道; 可靠性; 分析

油氣管道的建設貫穿著油氣田開發、儲運輸送和煉化外輸等眾多環節,是貫穿于油氣資源開發利用全過程的基本媒介[1]。在設計與維護過程中應足夠重視,充分保障其安全性。當前油氣管道建設通常為金屬管道焊接、防腐、埋地敷設、地面廠站建設等一系列標準工序。在完工投運后也配有相關巡檢、檢測等防護措施。但是隨著我國經濟社會的高度發展,管道建設里程正在不斷提升。復雜地質條件下的管道穿越、高壓輸電設施的交叉與影響、電氣化鐵路等人為設施的交互都不斷考驗著管道的可靠性。而我國很大一部分管道建設年代久遠,管道鋼抗腐蝕能力有限,加之油氣田開發過程中常進行酸化壓裂和加藥處理,增大了油氣的腐蝕性。所以腐蝕管道可靠性分析工作刻不容緩[2]。

油氣管道的腐蝕分內/外腐蝕兩種,其中內腐蝕為管道介質與管道鋼發生化學反應而引起的腐蝕。外腐蝕為地質應力、微生物細菌、交流電、土壤環境(含水和氯離子)等作用下的單獨或者交互影響而造成的管網腐蝕[3]。

傳統的管道可靠性分析主要依靠管道剩余強度和剩余壽命兩個側重點進行評估。管道剩余強度即為當前情況下和未來生產時限內管道承受一定操作輸送條件(溫度、壓力、流量)下的時間,和最高操作極限情況下的管道缺陷承受范圍。該參數能預測未來操作是否符合要求,并告知操作人員在何種情況下應進行維修,保證管網安全性[4]。管道剩余壽命主要是通過數據直觀展示管道金屬腐蝕情況,核算管網系統完整性,為動力學核算和管網更換提供經濟性參考。

1 剩余壽命預測

剩余壽命預測起步較晚,剩余壽命預測精度與相關標準有限。相關技術標準中只有API 579中有所介紹。當前的主流研究中涉及到管材腐蝕動力學規律方法有:加速實驗法和現場掛片[5]。而運用聚類分析、灰色關聯分析等預測模型進行深度數學研究能有效結合實驗數據進行有效預測。

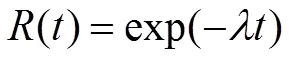

1.1 可靠度指標

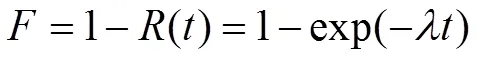

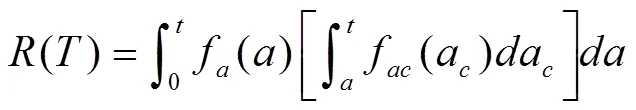

歐美相關國家在此方面引入故障率、可靠度、可用度,其故障分布服從指數定律,即:

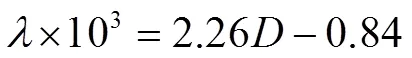

而故障率與管徑的關系可以用以下公式表示:

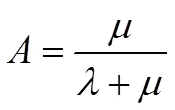

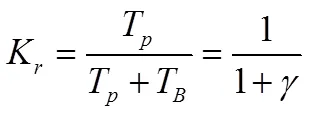

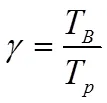

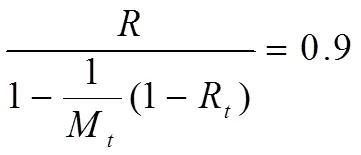

準備系數含義與可用度相同,計算公式如下:

進行線路部分可靠性評價時,可用運用與所評價線路相對應的故障率,進行公式(1)的帶入計算。也可按照下列公式進行:

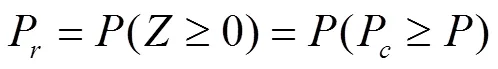

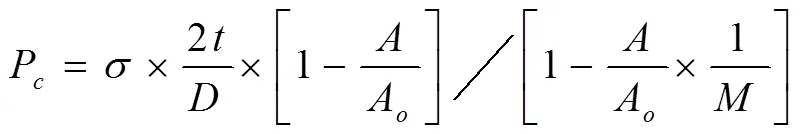

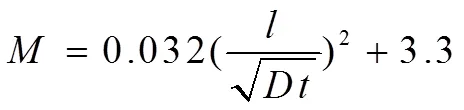

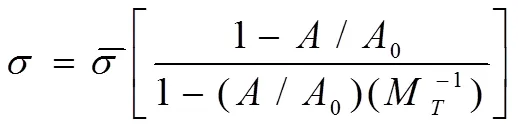

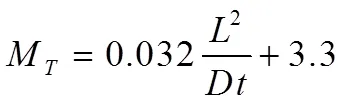

1.2 最大安全壓力與工作壓力干涉模型

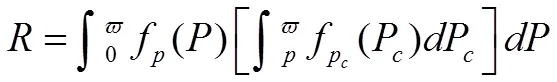

腐蝕深度通常為評估考量金屬管道使用缺陷的基本參數。所以在具體評估時可以建立腐蝕深度和臨界腐蝕深度相關性數學模型進行管道壽命預測。在腐蝕管道剩余強度分析上,應首先考慮管道當前剩余承受壓力與工作壓力之間的關系。通常工作壓力應設定在一定范圍內,以保障管網的正常運行。所以必須通過工作壓力和剩余承受壓力干涉模型來進行評估。

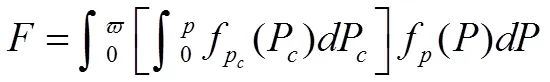

通過以上可靠性評價模型的建立可以通過參數的帶入確定合適的工作壓力和剩余承壓能力,保證管網在最大安全壓力下運行,最終計算出可靠度。據研究當前的分布可能性主要有正態分布、對數正態分布、威布爾分布、極大極小值分布等形勢。

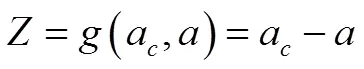

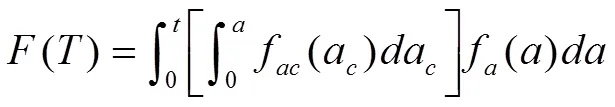

1.3 臨界腐蝕深度和實際腐蝕深度干涉模型

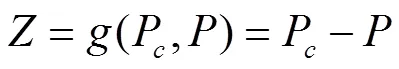

根據相關準則和可靠性理論,設臨界腐蝕深度為a,實際腐蝕深度為。同樣建立相關干涉模型:

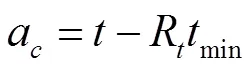

其中臨界腐蝕深度數學擬合公式如下:

公式中:—管道公稱壁厚/mm;

三類地區為0.5;四類地區為0.4;

2 腐蝕管道可靠性數學模型

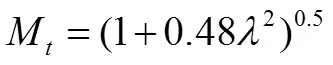

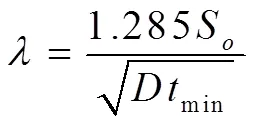

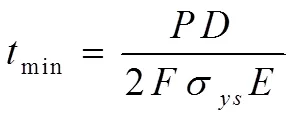

隨著科技的發展,相關學者在相關行業標準基礎上進行進一步研究,建立了更為新穎的數學模型。例如運用雷菲法(R-F)進行不同缺陷深度、不同壓力以及不同缺陷長度的可靠度精確計算。同時建立缺陷深度、缺陷長度、工作壓力的數學模型。

3 結束語

(1) 通過運用缺陷深度、腐蝕速率、管道壁厚和工作壓力等影響腐蝕參數計算后得出,各參數的不均一性與擬合計算失效性成正比。

(2) 腐蝕管道主觀影響因素在不同時間段是成動態變化的,其中短期類缺陷深度是主要影響因素。而從長遠來看,腐蝕速率會起主要作用。

(3) 下步研究方向應集中在歷史數據的均一化處理與準備,充分提高當前相關規范的計算精度,建立其科學完善的評價體系。

[1] 劉永壽, 王文, 馮震宙,等. 腐蝕管道的剩余強度與可靠性分析[J]. 強度與環境, 2008, 35(3):52-57.

[2] 施哲雄, 王志文. 基于模擬的腐蝕管道可靠性分析[J]. 中國安全科學學報, 2003, 13(7):67-70.

[3] 李鐵鈞, 安偉光. 基于人工神經網絡的腐蝕管道的可靠性分析[J]. 機械工程師, 2005(6):106-107.

[4] 魏宗平. 在役腐蝕管道動態非概率可靠性分析[J]. 工程設計學報, 2014, 21(1):27-31.

[5] 李智勞, 寧曉周, 閆云聚,等. 基于應力概率分布的管道可靠性分析方法研究[J]. 武漢理工大學學報, 2010 (9):72-75.

Reliability Analysis of Corroded Pipeline

,,,

(No.12 Oil Production Plant of PetroChina Changqing Oilfield Company, Gansu Qingyang 745000, China)

The design, laying, maintenance and use of oil and gas pipelines are a systematic project. The oil and gas pipeline will suffer from corrosion, perforation and other hidden dangers due to environmental and human factors after a certain operating period. Therefore, the reliability analysis of corroded pipeline has dual meanings of engineering and safety. In order to study the reliability analysis method of corroded pipeline, three different methods were summarized, including residual strength of pipeline, prediction of remaining life and mathematical model of dynamic analysis. Systematic comparison and analysis of the differences of these methods were carried out.

corrosion; pipeline; reliability; analysis

2017-11-04

郭文軍(1969-),男,助理工程師,陜西西安人,研究方向:從事油氣田地面工程工作。

TQ 150.5

A

1004-0935(2017)12-1204-03