加氫裝置加熱爐的運行優化

王瑩波

(中國石化洛陽分公司,河南洛陽 471012)

·生產與實踐·

加氫裝置加熱爐的運行優化

王瑩波

(中國石化洛陽分公司,河南洛陽 471012)

對加氫爐設計情況進行了介紹,從設備問題、燃料質量及性質變化、重沸爐負荷變化、加工負荷調整頻繁、附屬系統及儀表控制故障等多方面,針對運行中存在的問題進行了分析,并對在生產檢修中過程中采取的更新設備、優化生產方案、加強重沸爐負荷控制、優化三門一板操作等優化操作措施進行了說明,介紹了取得的節能效果,提出了今后優化的建議。

節能降耗;爐管;熱負荷;熱效率

0 前言

中國石化洛陽分公司三聯合車間有三套加氫裝置:260萬t/a直柴加氫裝置、76萬t/a航煤加氫裝置及76萬t/a催柴加氫裝置。目前由于催柴加氫裝置處于停工期間,故實際運行加熱爐四臺:直柴反應爐F3401及重沸爐F3402,航煤反應爐F3201及重沸爐F3202。目前由于加熱爐存在瓦斯組分波動大、負荷變化頻繁、設計落后、設備老化等問題,影響了加熱爐的熱效率[1]。

1 加氫裝置加熱爐簡介

1.1 柴油加氫裝置加熱爐

260萬t/a柴油加氫裝置反應加熱爐F3401和分餾塔底重沸爐 F3402均是2010年建成投用。F3401設計熱負荷11 800 kW,爐型為單排雙面輻射立管立式爐。該爐通過空氣預熱器回收煙氣余熱,配置了相應的風機、快開風門等輔助設備。

F3402為輻射對流型圓筒爐。設計熱負荷為20 200 kW,設置了余熱鍋爐等節能設備以回收煙氣余熱。F3402設計采用油氣混燒火嘴,并在地面上設置負荷可調式空氣預熱器,和配置的引風機、鼓風機及相應控制系統一起實現火嘴的高效燃燒。

1.2 航煤加氫裝置加熱爐

76萬t/a航煤加氫裝置反應加熱爐F3201和分餾塔底重沸爐F3202均為圓筒爐,設計熱負荷均為7.56 MW。二爐均設有空氣預熱器以回收煙氣余熱,配置了相應的風機、風門等輔助設備。

2 操作中存在問題分析

2.1 F3201和F3202空氣預熱器、燃燒器等老化、腐蝕

F3201和F3202空氣預熱器自20世紀90年代投用至今,已發生多處腐蝕穿孔現象,不僅不能實現空氣預熱,且由于其泄漏后空氣側有阻燃氣體(氮氣),直接影響了火嘴的燃燒狀況,經常導致F3201火焰頻繁發生熄火現象。同時航煤二爐還存在燃燒器和風門嚴重老化、燃燒器內部襯里嚴重損壞、燃燒器外部配件銹蝕嚴重、風道蝶閥密封性能差、爐墻外壁溫度超標等問題。

2.2 加熱爐負荷頻繁調整

由于直柴加氫裝置柴油加氫實施間歇性生產國四或國五柴油的方案,因此根據生產要求,生產國五柴油期間需要較高的反應苛刻度,反應器床層溫升較生產普通柴油時增加較多,這就導致了F3401負荷大幅降低。因此,加熱爐的燃燒情況也隨加工方案而頻繁調整,不僅增大了操作難度,也給襯里的長周期運行帶來了沖擊。

在生產中由于航煤處理量的提高,航煤反應溫度由原來的265℃提至290℃,直接導致F3201熱負荷變大。而F3201燃燒器為自然通風,在負荷變化時燃燒工況波動較大。具體表現有:燃燒期間火嘴燃燒狀況不盡相同(有發飄發黃的、有全藍的),并有脫火現象發生;點火過程中部分火嘴易熄火;調整過程中易出現閃爆等。

同時隨著裝置處理量的變化,也使加氫裝置的重沸爐F3202及F3402負荷隨之變化,調整頻繁。由于航煤加氫裝置處理量及反應溫度較原設計偏低較多,航煤分餾塔底重沸爐負荷僅為1.3 MW,占設計負荷(7.56 MW)的17%,氧含量控制異常困難,導致F3202對流室氧含量長期在9%上下;實際生產中直柴加氫裝置原料不足,而且生產方案調整相對頻繁,加之上游裝置調整所帶來的負荷變化等原因,導致其重沸爐負荷在60%~105%間頻繁調整。

2.3 加熱爐存在漏風現象

爐子漏風點主要是各種爐壁表面的結合處縫隙、各種表面開口處的縫隙。包括對流室頂、對流室箱蓋板、輻射室人孔門、激波吹灰器爆破彎頭密封口、集合管與箱蓋板連接處等。同時內部保溫材料的脫落、損壞也增大了散熱損失。

2.4 瓦斯系統壓力不穩、燃料氣臟,影響加熱爐平穩操作

在運行中不僅燃料氣壓力、組分等的變化會影響各爐的工況,而且由于瓦斯內雜質燃燒后產生酸性氣體,易產生腐蝕,運行中發生了瓦斯罐底排凝線彎頭出現裂縫、瓦斯軟管泄漏、管線及設備頻繁堵塞等問題,導致了加熱爐調整的困難。另外直柴重沸爐F3402還專設了兩個瓦斯尾氣燃燒火嘴,其量少,且不穩定,對該爐操作也有影響。

2.5 附屬系統及儀表控制的影響

各爐應用了空氣預熱器、鼓風機、引風機和先進控制系統,但在實際運行過程中,風機等輔助系統及儀表故障較多,特別是爐F3201和F3202煙道擋板和風機出口蝶閥老化,基本失去調節作用;另外由于F3202長明燈自保閥引壓線測壓點位置設置錯誤(測壓點設置在自勵式調節閥后),導致其正常處于壓力低低聯鎖自保狀態(閥聯鎖關閉),長明燈不能投用,給安全生產造成了很大困擾。

3 優化和解決措施

3.1 采用新型燃燒器、更新空氣預熱器及附屬管道

根據爐F3201的工況,分析其工況惡化的根本原因是加熱爐瓦斯與空氣混合不均勻,現有的燃燒器老化不匹配,為此在線采用了新型鼠籠式結構的后置預混式燃燒器進行了全部更換。同時增上了瓦斯分支管線就地壓力表和瓦斯調節閥后壓力至DCS系統的遠傳儀表,豐富了監控手段。在2015年大檢修中對航煤爐F3201和F3202擾流子空氣預熱器及其附屬的腐蝕管道進行了整體更換,消除了空氣預熱器內漏現象。

3.2 優化生產方案和操作

柴油加氫生產國五柴油期間,由于反應苛刻度提高后,反應放熱增加,加熱爐負荷降低,通過熄滅F3401全部主火嘴,只對稱留用部分長明燈的措施,從而節約瓦斯氣約250 Nm3/h;同時,考慮到只有部分長明燈燃燒,耗氧極少,通過停運反應爐鼓風機及引風機,每小時實現節電40.5 kW·h。

在航煤處理量和反應溫度提高的工況下,加熱爐F3201熱負荷也同步變大。在實際生產中通過摸索新型鼠籠式結構的后置預混式燃氣噴頭的燃燒經驗,優化風門配風,適當地降低其火焰高度等措施實現了F3201的高效燃燒。在此基礎上,對F3202及F3402的進料溫度加強監控,根據處理量的變化提前優化,特別是對重沸爐四路進料的流量進行嚴格控制,加強了對爐F3402余熱鍋爐的優化操作;并且針對F3202實際運行負荷較低的情況,熄掉部分主火嘴,較好地保證了加熱爐在低氧含量情況下火焰的正常燃燒。

3.3 全面堵漏、爐子內襯噴涂反輻射涂料

為切實防止漏風損失,車間對各臺爐子的具體情況進行了全面統計后統一使用漿料、保溫材料等進行了集中整改填補;同時在2015年大檢修中對四臺加熱爐內襯噴涂反輻射涂料,并加強了看火窗的管理,基本消除了漏風問題。

3.4 穩定瓦斯壓力及組成、通過檢修中處理管線及閥門堵塞問題

在運行中及時穩定燃料氣壓力、組分等,控制好直柴重沸爐F3402兩個瓦斯尾氣燃燒火嘴的流量,減少因瓦斯壓力及組成變化引起的加熱爐操作波動;在檢修中通過對航煤瓦斯罐底排液線進行了疏通,底部各閥門進行了更換,消除了瓦斯罐底排液管線堵塞的隱患;通過對瓦斯系統閥門進行了檢修,對阻火器及瓦斯噴槍進行了全面拆裝清洗,對所屬管線進行吹掃等措施消除了管線及閥門的堵塞問題。

3.5 增上風機調速系統、更新擋板等設備

在2015年大檢修中對航煤爐F3201和F3202煙道擋板和風機出口蝶閥進行了更換,特別是爐F3202增上了風機永磁調速系統,可有效控制風量;同時對F3202長明燈自保閥引壓線測壓點問題進行了移位整改,消除了隱患。

4 直接和間接經濟效益

經檢修和優化,加氫各加熱爐的熱效率均控制在較高的水平,直柴加氫裝置按2015年生產模式(一年中120 d生產國五柴油)計算:則停用鼓、引風機后,每小時節電40.5 kW·h,累計年節約:40.5× 24×120×0.58=3.92萬元;熄滅F3401全部主火嘴后,該爐節約瓦斯250Nm3/h,則可節約:250× 0.68/1 000×24×120×3 464=169.6萬元/a(電、瓦斯單價均按當前結算價計),而且停用風機后,縮短了風機的運行時間,提高了設備的運行壽命,節省了檢維修費用。特別是隨著空氣預熱器、風機永磁調速系統等節能設備的投用,使F3201其反應爐熱效率由87.6%提高到了90.1%;航煤F3202在實際負荷為1.19 MW(設計負荷7.56 MW)偏低情況下,通過操作優化,熱效率也達到89.57%,效果顯著。

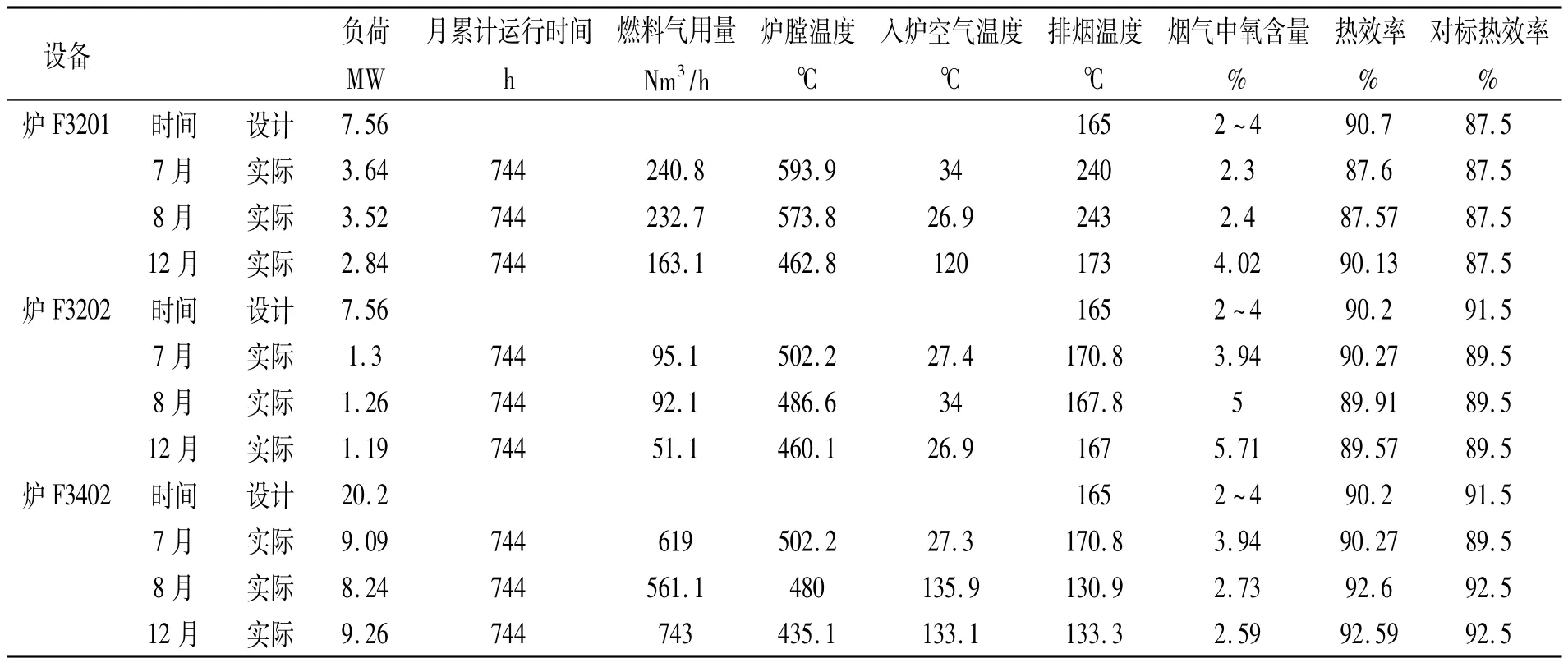

表1 2015年優化和措施實施后各爐實際熱效率與設計值比較表

從表1可看出,F3201等各爐的熱效率達到和超過了原設計值,節能效果顯著(因正常運行中F3401火嘴全熄,故表格中未列出)。

5 結論

綜上所述,經過裝置技術改造及優化操作,加氫裝置加熱爐熱效率有了明顯提高。在實際運行中,通過采取加強管理、勤調三門一板等措施,保持輻射室拱型部位爐膛負壓在-20~-10 Pa、對流室氧含量在3%左右,實現燃氣量同空氣量的最佳匹配是優化控制的要點,可有效提高熱效率。同時采取適當措施凈化系統瓦斯,將進一步提高爐子燃燒效果,提高熱效率。

[1] 中國石油化工集團公司人事部編.汽(煤、柴)油加氫裝置操作工[M].1版.北京:中國石化出版社,2009: 135.

TQ051.5

B

1003-3467(2017)02-0035-03

2016-12-16

王瑩波(1971-),男,石油煉制工程師,國家注冊安全工程師,從事重整及加氫裝置的生產管理工作,電話:13526988636。