大中型立式電機油缸冷卻器形式與冷卻方式研究

劉新泉,劉雪芹,梁云輝

(江蘇省水利勘測設計研究院有限公司,江蘇 揚州 225217)

大中型泵站一般采用交流電動機作為動力來拖動水泵運行,技術供水主要用于水泵電動機組的冷卻和潤滑用水,其中冷卻用水量約占全部技術供水量的85%左右[1]。冷卻水供應既要保證持續供給,又要滿足設備冷卻要求,是泵站技術供水的重要組成部分。近年來,由于新技術發展和國家倡導節能降耗,通過技術改進、提高冷卻器的性能越來越受到工業界的重視。泵站冷卻供水方式也由傳統的河水直供發展到循環供水方式,大大提高了泵站運行的可靠性。由于冷卻器材質和形式多樣化,電動機油缸冷卻供水有河水直供和循環供水等方式,在設計選用上缺乏規范性和針對性,有必要進行分析和比較,總結出經濟合理的選型設計原則,規范泵站技術供水系統的設計。

1 油缸冷卻供水形式

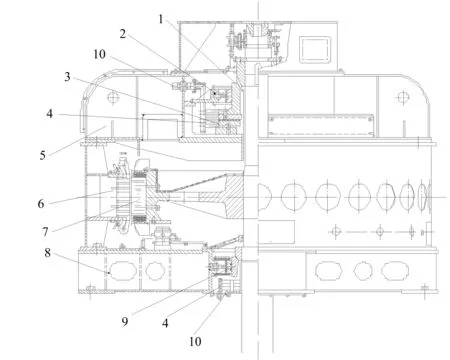

大中型立式電動機主要由定子、轉子(包括主軸)、上機架(包括油缸)、下機架(包括油缸)及油水管路系統等組成,冷卻水主要用于上、下機架油缸油冷卻器用水。電機主軸與水泵軸采用直聯方式傳動,推力軸承安裝在電機上機架上。由于機組轉動部分的重量和作用在葉輪上的軸向水推力全部靠推力軸承承受,推力軸承位于轉子上部,這種形式的電機又稱為懸式電動機。立式電動機結構與油缸冷卻見圖1。

圖1 立式電動機結構與油缸冷卻圖Fig.1 The structural diagram of vertical motor and oil cylinder cooling 1-推力頭;2-上導瓦;3-推力瓦;4-油冷卻器;5-上機架;6-定子;7-轉子;8-下機架;9-下導瓦;10-油冷卻器進出水管

大中型立式電動機一般采用滑動軸承,稀油潤滑,推力軸承和上導軸承裝配在上機架油缸中,下導軸承裝配在下機架油缸中。軸承發熱量主要由軸承摩擦力矩引起,電機在運轉時推力軸承及上、下導軸承產生機械摩擦,此損失以熱能的形式積聚在軸承中,軸承浸在潤滑油中,熱量由軸承傳入油內,此熱量需及時排出,否則將影響軸承的使用壽命及安全,并加速油的劣化。油缸中裝配有油冷卻器,同時通過冷卻水來冷卻潤滑油,使軸承不致過熱。

2 熱交換過程

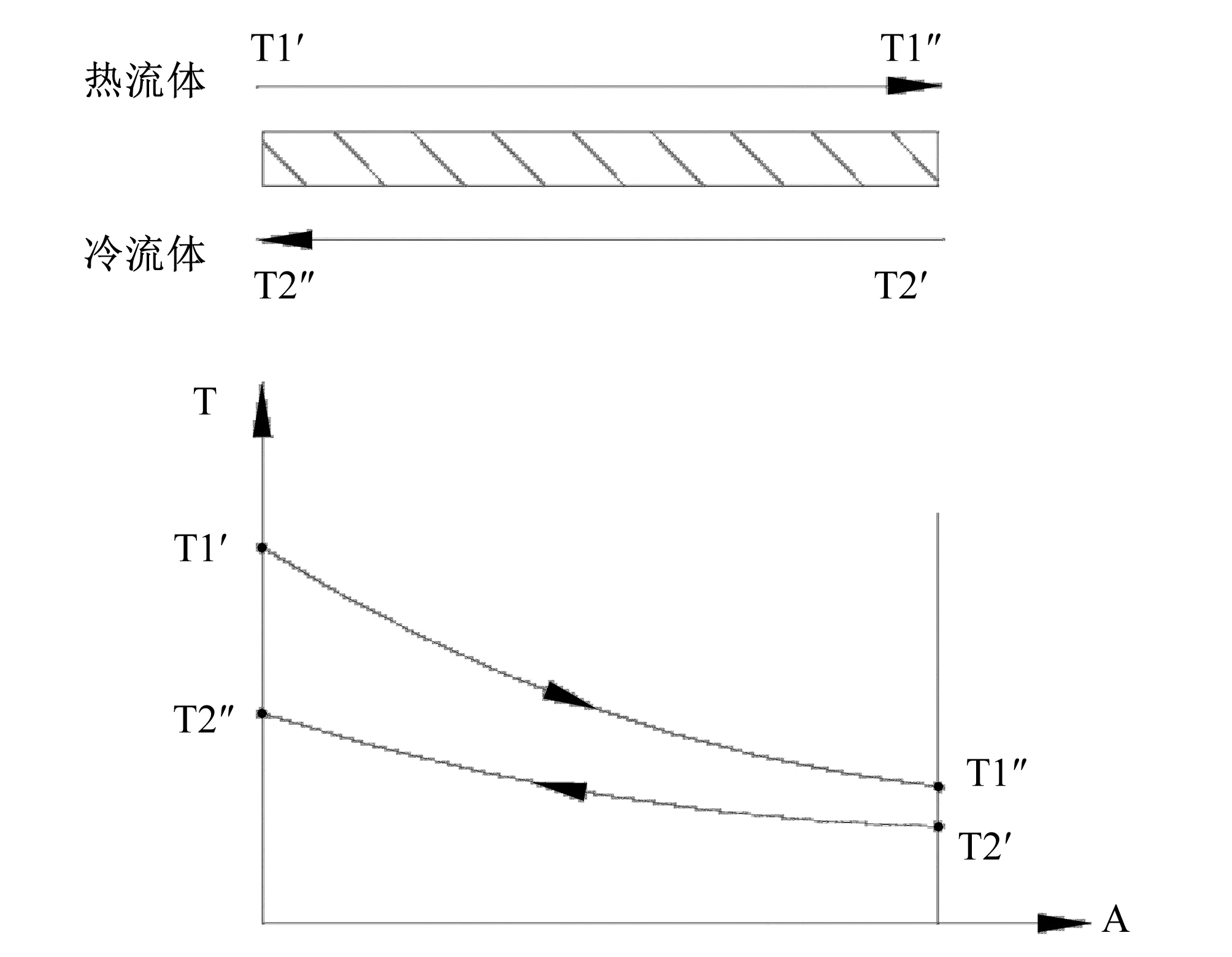

油冷卻器的散熱過程是油缸內潤滑油的熱量與冷卻器管內冷卻水通過管壁進行熱量交換的過程,冷卻器所帶走的熱量也就是電機運行時軸承摩擦產生的熱量[2]。熱量交換的過程見圖2。

傳熱基本方程式:

Q=K×A×ΔT

(1)

式中:Q為換熱量;K為總傳熱系數;A為換熱面積;ΔT為換熱溫差。

圖2 熱量交換過程示意圖Fig.2 The schematic diagram of heat exchange process 注:T1′、T1″為熱流體的進出口溫度;T2′、T2″為冷流體的進出口溫度。

根據傳熱基本方程式,并針對潤滑油較高黏度的特點,強化潤滑油冷卻器的傳熱,要求所采用的冷卻器管型材具有較大的擴展表面積(即增大A值);其次要求管型材具有較強的破壞流體邊界層的能力,使潤滑油在低流速時達到紊流狀態,成為紊流換熱,達到強化傳熱目的(即增大K值)。

3 冷卻器形式

基于以上考慮,經過對大量管型材篩選試驗,研究結果發現整體翅片管(外翅片管)對于黏度較高的油類的強化換熱作用十分明顯[3]。翅片管片距均勻、傳熱性好、強度高、工作壽命長。常用的有繞片式翅片管、串片式翅片管和擠片式翅片管。

繞片式和串片式翅片管由于兩種金屬電極電位不同,在翅片表面有水的情況下會產生化學腐蝕導致間隙熱阻增加,影響傳熱性能,而擠片式(軋片式)翅片管將基管完全包復,與基管間的接觸應力不會消失,長期工作接觸熱阻不增加,因此傳熱性能更好,使用壽命更長。

目前,翅片管一般采用鋁合金管材,翅片管的內襯管材質通常采用紫銅管作為基管,紫銅具有優良的導熱性﹑延展性和耐蝕性,熱導率僅次于銀[4]。由于擠片式翅片冷卻器工藝簡單、整體與基管過盈配合,其散熱系數大大提高,近年來電機油缸油冷卻器一般都選用擠片式翅片管。擠片式翅片管結構見圖3。

圖3 擠片式翅片管結構圖Fig.3 The structural diagram of squeeze fin tube 1-翼片管;2-U型連接管;3-連接板;4-連接管;5-盤狀托架

4 計算案例

4.1 數據統計

立式電動機主要以上油缸的推力軸承發熱量為主,因此對上油缸油冷卻器的用水量進行統計和計算。部分泵站立式電動機冷卻用水量統計及相關數據見表1。

表1 上油缸油冷卻器用水量及相關數據Tab.1 Water quantity and relevant data of oil cooler on upper cylinder

4.2 數據計算

以泵站3立式同步電動機為例,電機功率2 800 kW,轉速150 r/min,推力軸承荷重83 000 kg,平均圓周速度5 m/s,計算其推力軸承發熱量和上油缸油冷卻器用水量。

4.2.1 發熱量計算

推力軸承損耗功率計算公式[5]:

W=PfV×10-3

(2)

式中:P為推力軸承荷重,由軸向水推力和機組轉動部分重量組成,N;V為推力軸瓦上平均直徑處的圓周速度,m/s;f為推力軸承鏡板與軸瓦間摩擦系數(與摩擦條件有關),取0.003~0.004。

W=PfV×10-3=83 000×9.8×0.003×5×10-3=12.2 kW

4.2.2 冷卻用水量計算

油冷卻器冷卻用水量按軸承摩擦所損耗的功率進行計算。

冷卻用水量計算公式[5]:

Q=3 600W/(ρC△t)

(3)

式中:Q為推力軸承油冷卻器冷卻用水量,m3/h;W為推力軸承損耗功率,kW;ρ為水的密度,1 kg/L;C為水的比熱容,4.186 J/(kg·K)×103;△t為潤滑水溫升,△t=3~5 ℃,取決于散熱條件。

Q=3 600W/ρC△t=3 600×12.2/(1×4.186×103×3)=

3.49 m3/h

電機上、下導軸承冷卻用水量各為推力軸承的10%~20%[5],推算電機上油缸油冷卻器的用水量為3.8~4.1 m3/h。表1中,冷卻器用水量選擇4 m3/h,符合計算要求。

5 分析研究

5.1 數據對比

(1)泵站1與泵站3。泵站1水泵葉輪直徑3 000 mm,最大揚程8.8 m;泵站3水泵葉輪直徑2 900 mm,最大揚程6.08 m;兩個泵站水泵葉輪直徑相近,最大揚程相差1.45倍,推力軸承損耗功率相差1.24倍,冷卻器用水量按軸承摩擦損耗的功率進行計算,上油缸油冷卻器用水量應相差1.24倍左右。表1數據顯示,泵站1電動機上油缸油冷卻器用水量為10.1 m3/h,泵站3為4 m3/h,用水量相差2.5倍以上。

(2)泵站2與泵站5。泵站2水泵葉輪直徑2 600 mm,最大揚程10.2 m;泵站5水泵葉輪直徑2 600 mm,最大揚程5.83 m;兩個泵站水泵葉輪直徑相同,最大揚程相差1.75倍,推力軸承損耗功率相差1.45倍,上油缸油冷卻器用水量應相差1.45倍左右。表1中,泵站2和泵站5的冷卻用水量相同,均為5 m3/h。

(3)泵站3與泵站4。泵站3水泵葉輪直徑2 900 mm,最大揚程6.08 m,電機功率2 800 kW;泵站4水泵葉輪直徑2 700 mm,最大揚程5.7 m,電機功率2 000 kW;泵站3水泵的葉輪直徑、最大揚程和電機功率均大于泵站4,按規律,泵站3冷卻用水量應大于泵站4,而表1中,泵站3的冷卻用水量為4 m3/h,泵站4為6 m3/h,數據出現了異常現象。

5.2 分析研究

根據以上3組數據對比,反映出3種情況如下:

(1)冷卻器選型存在差異。泵站1油冷卻器在進水溫度25 ℃、換熱容量15.0 kW時,其耗水量為10.12 m3/h;泵站3油冷卻器在進水溫度25 ℃、換熱容量12.5 kW時,其耗水量為4.02 m3/h。

經對比,泵站1油冷卻器選用繞片式翅片管,采用不銹鋼管材,片距為6.5 mm;泵站3油冷卻器選用擠片式翅片管,采用鋁合金管材,片距為3.2 mm。擠片式翅片管的傳熱性能更好,散熱面積成倍加大,換熱容量更大。所以,泵站3冷卻器用水量遠遠小于泵站1。

(2)冷卻用水量選取沒有統一尺度。考慮到個別冷卻器發生管路堵塞時電機仍需正常運行,電機廠在設計冷卻器時會加大換熱裕量,裕量系數取值各不相同。如泵站2,計算換熱容量13.22 kW,冷卻用水量為4.98 m3/h,廠家取值為5 m3/h;泵站5,計算換熱容量9.11 kW,冷卻用水量為3.43 m3/h,廠家取值亦為5 m3/h,裕量系數達1.45倍。

另外,電機廠目前已基本不進行冷卻器的計算和選型,將軸承總損耗計算后交由冷卻器專業生產廠家進行換算和選型,這會造成冷卻器的選型因廠家而異、不同廠家換算的冷卻用水量也各不相同的情況。

(3)冷卻器進水溫度取值不同。根據行業標準規定[6],電動機應能在下列條件下連續運行:①海拔不超過1 000 m;②初級冷卻介質溫度不超過40 ℃;③冷卻器進水溫度一般不超過30 ℃,最高不超過33 ℃。擠片式翅片管環形油冷卻器部分規格及參數[7]見表2。

表2 擠片式翅片管環形油冷卻器基本參數Tab.2 The basic parameters of the annular finned tube squeeze oil cooler

進水溫度不宜過低,否則會使冷卻器及外部連接水管外壁凝結水珠,甚至因溫度變化太大造成管路裂縫而影響電機安全運行。

從表2可知,冷卻器的進水溫度有3種溫度可選擇,分別是25、28、33 ℃,各自對應的換熱容量不同,冷卻器進水溫度低的換熱容量大。經了解,各電機廠按三種進水溫度設計的都有,做法不一。如泵站3,計算換熱容量12.2 kW,當進水溫度選擇25 ℃時,冷卻器耗水量為4.02 m3/h;泵站4,計算換熱容量11.18 kW,當進水溫度選擇33 ℃時,冷卻器耗水量為5.94 m3/h,這就造成了冷卻水量數據異常的現象。

6 循環冷卻供水方式

傳統的泵站技術供水采用河水直供方式,其缺點在于取水口和濾水器的堵塞。由于河道中水草、生活垃圾較多,水中微生物和小魚進入濾水器,導致取水口和濾水器非常容易堵塞,曾有多座泵站因取水口和濾水器嚴重堵塞而被迫停機,處理打撈清理雜物。另外河水含沙量較高,雖然在供水系統中加裝了濾水器,但還有泥沙進入冷卻器內,導致冷卻管路堵塞。由于增加了濾水器,系統中多了一個設備故障點,濾水器的經常堵塞也導致供水系統維護次數增加。傳統采用的直供冷卻方式已不能滿足泵站工程對運行可靠性的要求。

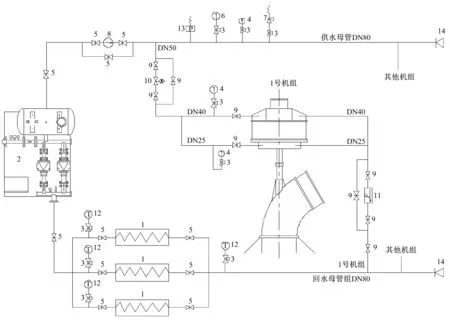

為提高泵站運行的可靠性,利用冷卻水可循環使用的特點,采用循環供水方式,通過系統內安裝的盤管冷卻器、板式換熱器或冷水機組帶走電機產生的熱量,達到電機有效散熱冷卻的目的。近期建設的泵站,采用冷水機組進行循環供水的方式越來越普遍[8]。為保證冷卻供水可靠性,冷水機組帶有備用機組,其特點是進出水溫度可以控制和調節,冷水機組進出水溫差不低于5℃。泵站技術供水采用冷水機組進行冷卻的循環供水系統見圖4。

圖4 循環供水系統圖Fig.4 The diagram of circulating water supply system 1-冷水機組(2用1備);2-循環供水裝置;3-儀表三通旋塞;4-壓力表;5-閘閥;6-電接點壓力表;7-自動排氣閥;8-電磁流量計;9-截 止 閥;10-電動閥;11-示流信號器;12-溫度傳感器;13-壓力傳感器;14-法蘭悶板

由于目前不同電機廠提供的冷卻用水量差異較大,供水系統在設計時沒有準確依據,冷水機組的供水量只能按照電機廠提供的數據進行選配,當冷卻用水量過大時就會造成冷水機組制冷量選擇偏大,因此冷水機組的功率加大,帶來的后果是既增加了設備投資,又不利于節能運行。

根據行業標準規定,冷卻器進水溫度可設在25 ℃,冷水機組的出水溫度可以始終控制在25 ℃,由表2數據得出,在25 ℃時冷卻器的換熱容量比28 ℃大1.1倍,比33 ℃大1.3倍。這樣可以要求電機廠統一按進水溫度25 ℃進行設計,在滿足換熱容量的基礎上,冷卻器選型可以相應減小規格,冷卻器的用水量也會相應降低。

因此,在設備招標階段可對電機主要技術參數和要求加以明確,提出冷卻器的材質及選型要求、冷卻器用水量控制范圍,并對冷卻器進水溫度做出規定,這樣可以避免各電機廠因冷卻器選型不一致、進水溫度不統一而造成用水量差異大的現象,為合理配置冷水機組做好基礎工作。

7 結 語

本文通過對電機推力軸承損耗與冷卻器用水量的比較分析與計算,可得出如下結論,對電機油缸冷卻器設計和冷卻方式選擇具有重要的指導意義。

(1)根據泵站技術供水要求,利用冷卻水可循環使用的特點,采用冷水機組與循環供水裝置組成密閉的循環供水系統,是一種可靠、節能的技術供水方式,這也是將來泵站技術供水的一種發展方向。

(2)冷卻器的設計在于材料和結構的選擇。通過上述分析計算表明:采用鋁合金基材的擠片式翅片管作為散熱結構的冷卻器要好于采用不銹鋼基材的繞片式翅片管作為散熱結構的冷卻器。另外,增加翅片的密度即減小翅片間距,有利于提高散熱效果。因此,在冷卻器設計上應優化選材和翅片結構,以達到經濟性和散熱效果俱佳的冷卻器設計方案。

(3)文中給出了推力軸承發熱量和冷卻用水量的計算公式,通過這些公式可對電機廠提供的重要參數進行復核,并據此合理地選擇冷卻器的規格參數,配置合適的冷水機組和供水方式,為泵站技術供水系統的設計提供理論依據。

□

[1] 顏紅勤,黃 毅. 泵站技術供水盤管冷卻器布置與換熱面積計算[J]. 南水北調與水利科技,2013(6):19-22.

[2] 黃金龍,何小軍,張建峰. 大型水泵電動機冷卻水的供應方式[J]. 江蘇水利,2007,(5):31.

[3] 蔣 翔,李曉欣,朱東生. 幾種翅片管換熱器的應用研究[J]. 化工進展,2003,22(2):183-186.

[4] 魏京利,房加坤,程芳齡,等. 不同材質銅管匹配釬焊工藝研究[J]. 焊接技術,2015(6):26-29.

[5] 潘威昂. 泵站輔助設備及自動化[M]. 北京:水利電力出版社,1989.

[6] JB/T 8667.2-2013,大型三相同步電動機技術條件 TL系列[S].

[7] JB/T 7607-2005,立式電機軸承用LYJH型油冷卻器[S].

[8] 問澤杭,周元斌,張前進等.冷水機組在泵站冷卻水系統中的應用[J]. 排灌機械,2005,23(1):19-21.