大功率LED光電器件封裝框架模具工藝設計

趙戰鋒

(溫州職業技術學院機械工程系,浙江溫州325035)

大功率LED光電器件封裝框架模具工藝設計

趙戰鋒

(溫州職業技術學院機械工程系,浙江溫州325035)

分析了大功率LED器件的封裝特點,設計了封裝框架排樣布局和顆粒引腳內部結構,制定了框架沖壓制程規則,為光電器件生產中應用沖壓工藝提供了方案。

大功率LED;封裝工藝;沖壓模

電子元件和LED器件需要實現電路通斷控制,其通常由銅材沖壓制成。多工位級進模由于能夠集成沖裁、彎曲、成型等多種沖壓工藝于一副生產裝備中,實現全自動連續生產,在LED光電器件封裝框架生產中得到應用[1-2]。LED光電器件由于單個器件顆粒體積較小,設計材料多,工藝步驟多,生產流程長。但是,采用基于連續沖壓工藝實現基于銅帶材的LED器件封裝生產能夠大幅提高生產效率[3-4]。

1 LED器件顆粒結構

大功率LED器件,由于其節能環保,近年來發展很快,成為照明的主力軍。LED顆粒在封裝制程上與集成芯片有較大的類似之處,其共同之處包括:

(1)晶圓劃片后貼裝在框架上面;

(2)通過金線鍵合連接;

(3)模塑封裝發光鏡頭;

(4)器件引腳的打彎成型;

(5)顆粒分離完成。

但是LED器件由于其結構上不同于一般的集成器件,其在模塑前需要向管芯上點入熒光粉,確保電光轉換過程時能夠激發出顏色豐富、色彩可控的光。LED封裝框架比起普通的框架具有特殊性:其支架由三部分組成:銅帶沖壓的支架,用來傳遞熱量的熱沉,用來連接支架和熱沉的預封裝膠體。LED封裝框架經后續貼裝、鍵合、點膠、模塑后,對引腳進行折彎、分離,從而完成光電器件的封裝全部制程。

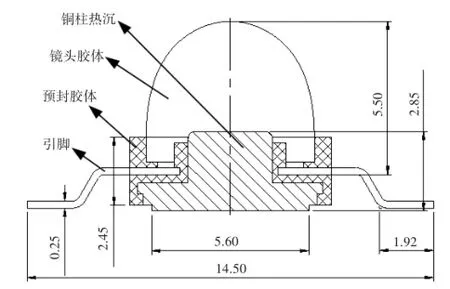

圖1為典型大功率LED器件顆粒的結構圖[4],從圖中可以看到在功能性管芯和熒光粉之外,其主要由四部分組成:引腳,承擔供電作用;銅柱熱沉,承擔器件在服役過程中散發熱量的傳遞;固定引線和熱沉的預封裝膠體,其與熱沉一起共同承擔管芯、熒光粉的基座;發光鏡頭膠體,實現對管芯等核心部分的保護和光子輻射。

圖1 大功率LED顆粒的結構

2 封裝框架沖壓工藝

LED器件封裝框架主要是通過級進模沖壓制成,其設計的關鍵是對折彎成型的引腳進行展平計算,其核心在于中性層展開半徑的確定,可由展平公式(1)計算:

ρ=r+xt(1)

式中,ρ中性層的展開半徑;r彎曲內徑;x中性層系數。其中系數x可由鈑金成型表格查表得到[1]。

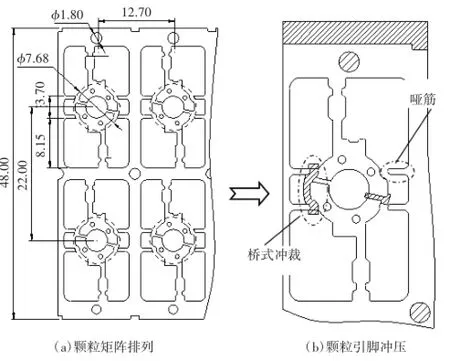

根據LED顆粒在終端PCB板上的固定安裝要求和顆粒引腳展平后的長度,設計出顆粒引腳的內部結構如圖2(a)所示。由于引腳的展平長度僅為16.7mm,而銅帶通常的寬度在30~60 mm之間,因此設計成一模兩件的排列形式。考慮到級進模的高速運行要求和料帶0.25 mm的厚度,且顆粒完成模塑制程后較重,容易在高速送料過程中產生彎曲變形,因此設計成雙側與中間復合載體形式,既能有效連接兩顆LED器件引腳間的偏移,又能顯著增強料帶的強度和剛性。器件顆粒在料帶中的布局如圖2(b)所示。料帶在模具中以導正銷形式進行精定位,同時在中間載體也沖有導正銷孔。這些孔在LED器件的整個封裝制程中起至關重要的作用。在銅帶沖壓生產階段,導正銷對級進模的連續沖壓進行定距和導正,完成封裝框架的沖壓成型。

圖2 銅引腳沖壓料帶排樣布局

3 封裝框架沖壓制程

銅質封裝框架沖壓方案的必須滿足如下要求:

(1)框架在模具中有精準的定位。料帶在模具送料方向的沿導軌精準送進,其寬度通常有較大的公差范圍。對于精密模具來說,將在高速沖壓中對導軌造成較大的壓力,對料帶的精準定位帶來困難。因此需要在框架的初始工位進行沖出定位銷孔。此孔在整個封裝全程中始終起到定距的作用。

(2)對于不同形狀、不同大小的輪廓的沖裁順序合理安排。對于較小的型孔優先沖裁。這樣做一方面可以在進行導正銷孔、側刃凸模排樣時進行沖裁;一方面可以對整體工位進行壓縮,使得工位緊湊;另一方面可以有效避免在進行多余材料沖裁后進行沖孔對支架產品變形的影響。

(3)沖裁壓力中心與模具中心的重合性。由于型孔輪廓的大小與沖裁力成正比。如果廢料的沖裁按照從小到大的順序進行沖裁,將會帶來沖裁壓力逐步增大,導致模具的整體用力中心向右偏置,對模具的導向機構帶來較大的側向力,為模具高速、長效運行帶來隱患。

(4)合理安排沖裁刃口的實際輪廓和前后沖裁輪廓的搭接,使銅帶在不斷的切除廢料沖裁后,輪廓不斷減少。后續沖裁輪廓應盡可能的利用先前沖裁的結果,使得后續沖裁呈現出可以跨越先前兩個型孔的橋式沖裁。

按照以上規則進行設計,可以得到封裝框架模具工藝布局。型孔、導正銷孔,側刃凸模和橋式沖裁的凸模形狀如圖2(b)所示,由此可以設計出多工位級進模具進行大功率LED光電器件封裝框架。

4 結束語

作用節能環保的新一代照明電源,大功率LED在生活和生產中得到越來越多的應用,而作為顆粒器件封裝生產中的骨架,封裝框架在整個自動化生產起到主渠道的作用。沖壓工藝作為對封裝框架的沖壓成型,為LED器件批量化封裝制程生產起到很好的橋梁作用,有效平衡了大規模生產與高精度質量的雙重要求,能夠帶來LED器件制造生產上的質量和效益的提升,促進LED產業的生產的自動化、智能化。

[1]陳炎嗣.多工位級進模設計手冊[M].北京:化學工業出版社,2012:6-8.

[2]段來根.多工位級進模與沖壓自動化[M].北京:機械工業出版社,2012:6-9.

[3]Lay Yeap.Meeting the Assembly Challenges in New Semi conductor Packaging Trend[J].34Th International Electronic Manufacturing Technology Conference,Melaka,2010:1-5.

[4]Zhanfeng Zhao.High power LED packaging materials and tooling[J].Advanced Materials Research Vol.763(2013):229-233.

[5]Robert F.Karlicek.High Power LED Packaging[J].Proc.of 2005 Conference on Lasers&Electro-Optics(CLEO),2005:337-339.

Pressing Process Design for High Power LED Units Packaging Lead Frame

Z

HAO Zhan-feng

(Department of Mechanical Engineering,Wenzhou Vocational& Technical College,Wenzhou Zhejiang 325035,China)

s:Analysis of the characteristics of high power LED device package design,package frame layout and particle pin internal structure,to develop a framework for stamping process rules,provides a solution for the application of optoelectronic devices in the production of stamping process.

high power light emitting diodes;units packaging technology;pressing toolset

TG386.42

:A

:1672-545X(2017)01-0104-02

2016-10-02

浙江省教育廳科研項目資助(編號:Y201225710)

趙戰鋒(1981-),男,河南上蔡人,碩士,講師,模具設計師,主要從事材料成型工藝及模具技術教學和研究工作。