電站大口徑循環水管制作工藝研究與應用

尚勇

摘 要:電站循環水管道為大口徑壓力鋼管,一般情況下都在施工現場制作。本文就施工現場條件從場地布置、現場專用器具使用、工序安排、主要工序及要點,以及如何采用制安一體化技術進行了闡述,用于提高壓力鋼管現場制作安裝效率。

關鍵詞:循環水管;制作;工藝

DOI:10.16640/j.cnki.37-1222/t.2017.04.009

1 概述

循環水管道口徑大,路徑長,大都采用直縫焊接鋼管。目前國內的主力機組為300MW-600MW,循環水主管道直徑一般為1820-3220mm,制作量通常為1000~2000噸。由于管道直徑大,工廠生產后運輸至現場成本過高,因此大部分電站項目都選擇在施工現場制作。受場地、人員、裝備的限制,許多現場制作時場地布置不合理,工序銜接不緊密,沒有專用工器具,未實施制安一體化技術,制作效率低下,也增加了以后現場安裝的工程量。

根據上述存在的問題,本文通過實例,來闡述大型電站循環水管的制作技術,本技術操作簡單,技術先進,具有明顯的經濟效益和社會效益。

2 工藝流程

循環水管道的主要制作工藝流程為:鋼板下料→鋼板卷管→直管對口→環縫及縱縫焊接→剛性環安裝→剛性環焊接→質量檢驗。

3 制作準備

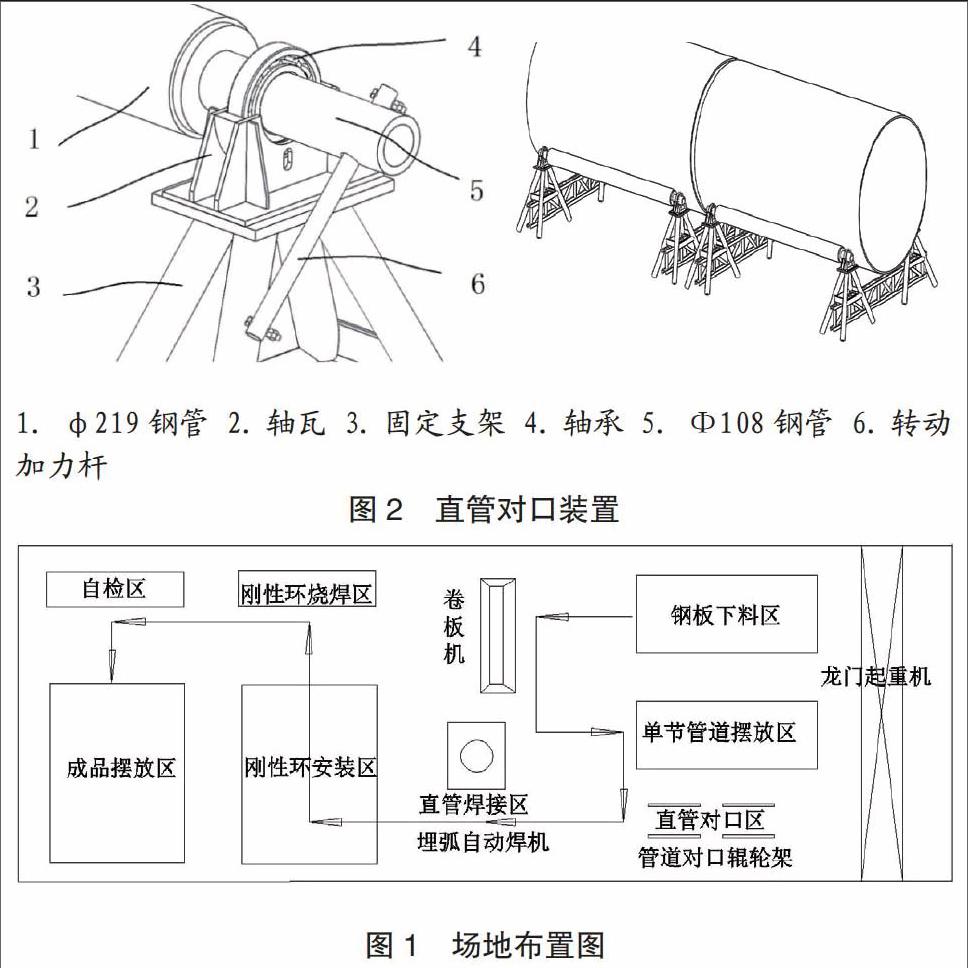

3.1 制作場地布置

循環水管的制作場地布置按工藝流程分為下料區、卷管區、直管對口區、管道焊接區、剛性環安裝區、剛性環燒焊區、產品待檢區等7個區域。各區域位置按照工藝流程次第布置,以減少施工過程中管道在空中的吊運距離及吊運過程中各工序間的相互影響。如圖1所示。

3.2 專用工器具

現場的條件雖然受限,但是必要的設備還是必不可少的。在制作過程中,這些裝備可以起到事半功倍的效果。除卷板機外,搖臂式自動埋弧焊機、直管對口輥輪架、剛性環焊接輥輪架等也需準備并提前布置在相應的區域中。在上述設備中,有的為購置成品機械,有的為現場自制。

3.2.1 鋼板卷管設備

鋼板卷管設備采用三輥或四輥卷板機。

3.2.2 焊接設備

直管焊接采用搖臂式埋弧自動焊機,彎管、三通、剛性環焊接采用交流逆變電焊機。

3.2.3 直管對口裝置

由于管道直徑大,對口時需要不斷轉動管道,如果直接在地面上滾動管道,需要較大的場地及較多的人力。為了解決此問題,采用現場自制對口裝置,制作步驟為取φ219鋼管共4根,每根長度3米,兩端加焊端蓋,端蓋中心開孔,用φ108鋼管穿入孔內做軸,外露段加裝軸承。布置支撐架,使得4根φ219鋼管每兩根在一條直線上,間隔2米,兩條直線相距大口徑壓力鋼管直徑的70%以上。在支撐架上做簡易軸瓦,4根鋼管軸承放在支撐架的軸瓦上。鋼管轉動的動力可以用卷揚機帶動,即在卷揚機轉動軸外端加延長桿與φ108鋼管連接傳輸扭矩,也可以使用人力加力桿轉動完成。直管對口裝置如圖2所示。

3.2.4 剛性環焊接輥輪架

可以直接使用搖臂自動焊配套的自動焊接輥輪架,也可以按直管對口裝置制作一套。

4 制作工序及要點

按照壓力鋼管制作的7個主要工序安排人員,各工序人員應基本固定,保證管道制作流水化作業,每日每組人員的產量進行量化。一般來說,2420mm的直管以每天2個成品8米大節(每四節組合為一大節)為宜,即下料8張,卷管8節,對口2大節,自動焊接2大節,剛性環安裝、焊接2大節,彎頭及三通制作可以單獨安排一組人員進行。

4.1 下料

鋼板采購宜用雙定尺寸,寬度采用最寬系列,長度為鋼管的展開長度,即π×(管道外徑+管道內徑)/2。根據制作方案,鋼管大節最外側下料時打出45度坡口。

4.2 鋼板卷管

鋼板吊具采用自鎖式鋼板吊具。先進行鋼板的扳頭,再進行卷板。鋼管卷制完畢后,用樣板檢查,如端部出現平板及桃形,可在點焊完畢后二次卷制,消除端部直段。鋼管如錯邊,可用F扳手調節;如錯縫,可用手拉葫蘆外力調節。

4.3 直管對口

鋼管放在對口輥輪架上對口,注意各管的縱向焊縫應彼此錯開90度或180度,這樣安裝時管道縱縫位置容易調整,避開上下及水平位置四點。人員在管道內部對口,對完一段后轉動輥輪架帶動鋼管轉動,使得對口始終處于便利位置。對口時,利用手拉葫蘆將兩管道貼近,間隙為0~1mm。對口采用順序對口,工具采用角鐵楔子或扁嘴撬棍。對口時一般應作到內壁齊平,如發現周長誤差應提前開始過渡。

4.4 鋼管焊接

直管段組合場焊接采用埋弧自動焊,先焊內環縫,后焊外環縫,焊縫起點和終點要有30mm的重疊量。焊接縱縫前先焊好引弧板,出弧處焊收弧板,T形焊縫可多焊150mm收弧。焊接完縱縫后應對與環縫交叉處進行清根,將縱縫鏟除,否則此處容易造成未焊透。

4.5 剛性環組裝

剛性環安裝前應檢查管道圓度,可通過增加剛性支撐來調整。剛性環卷制完畢后,從一端套入,與剛性環標識位置對齊。剛性環接口位置應與管道縱向焊縫錯開90度或180度,這樣的話安裝時只要管道縱縫滿足不在上下及水平四點,剛性環自然就能滿足。

4.6 剛性環焊接

將管道吊放在焊接滾輪架上,每道焊縫布置一名焊工,焊工在管頂連續燒平焊,焊接一段后管道轉動,直至焊接完畢。這樣焊接位置好,效率高,焊縫成型好。剛性環焊接完畢方可拆除管道內剛性支撐。

4.7 自檢

將各直管段按圖編號,并標識出水流方向。對凹坑進行補焊,對焊疤、飛濺等進行打磨,進行驗收。

5 制安一體化技術

在制作時即考慮安裝,采用制安一體化施工技術,可以大量減少安裝焊口,減少手工焊接工作量,縮短安裝時間,提高安裝效率。

5.1 按吊裝機械能力加大組合長度

為了減少安裝焊口,提高安裝效率,通常情況下,應按吊裝機械的起吊能力考慮管道的組合長度。以吊裝機械采用50噸履帶吊為例,循環水管的組合長度通常考慮在8米~10米,如果有更大吊裝機械還可以考慮組合更長。

5.2 盡可能采用埋弧自動焊

小口徑管道安裝時,現場可以根據需要進行管道長度切割或增補短管,但是如果大口徑管道采取這種方法,即先把管道制做成“標準件”,安裝時切割或增補的話,則現場安裝的工作量會大大增加。比較高效的方法是采用安裝單元劃分法,技術人員在制作前要畫出部件制作圖,制作圖中需要考慮彎頭、三通等管件位置,適時增加非標準短管進行調整,以滿足彎頭、三通對焊縫的要求,各調整焊口全部在組合場內由埋弧自動焊機焊接。各安裝單元嚴格編號,安裝就位時各就各位,安裝人員不必測量,也不用進行任何管道長度切割及增補短管,可直接對口焊接。這種制作方法可以大大提高安裝效率,減少安裝工作量。

5.3 三通制作

三通在平臺上制作時只將支管做出,主管在現場挖眼。這樣做,三通支管可在水平位置及角度方面適當調整,減少安裝現場對口難度。

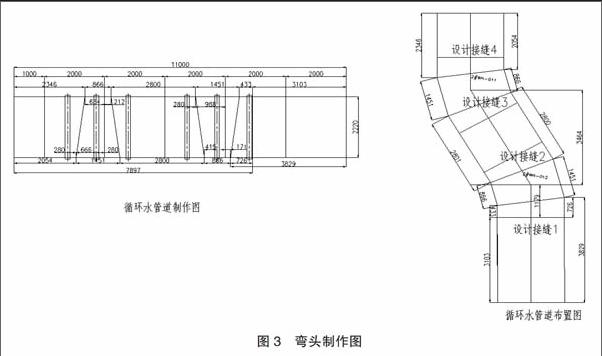

5.4 彎頭制作

彎頭制作在提前組焊好的直管上進行,按切割線切割后調轉180度組合,不需要制作成標準件,兩端剩余的直管長度可以根據管線圖進行調整自然形成,以減少焊口個數。以圖3中進水塔支段循環水管制作為例,該管段由兩個彎頭和三個直管組成,如果將此管段做成兩個標準彎頭、三個直管的話,安裝現場將有四道焊縫,制作現場將有9道焊縫。通過繪制制作圖的方法,先將該段管道做成11米直管,包括五個標準2米管段及一個非標1米管段,采用埋弧自動焊燒焊5道環縫,然后再進行切割制作彎頭,手工自動焊只需要完成4道彎頭斜焊縫,而直管段與彎頭的4道設計接縫也不再存在,安裝時整體安裝,大大提高了制作安裝效率。

5.5 帶法蘭件制作

法蘭件不需要提前將法蘭與管道組合焊接,可將法蘭先與閥門緊固在一起,中間加好墊片,安裝時再與管道連接進行焊接,這樣可以減少法蘭的焊接角變形。

6 結語

大口徑鋼管因為其口徑大,制作安裝有其特殊性,流水線施工是保證制作效率的基礎,埋弧自動焊接是提升產量的保證。因為是現場制作,制作時要樹立一盤棋思想,及早策劃,考慮安裝便利,按電站“四大管道”配管的思路進行管理,實施制安一體化技術,這樣就可以大大提升安裝效率。

參考文獻:

[1]羅耕能.大型電站循環水管制作安裝施工技術研究與應用[J].電子世界,2013(23):36-38.

[2]馮雪芳.淺談600MW機組火電廠循環水管制作安裝[J].建材與裝飾,2016(06):237-238.

[3]黃文賀.火力發電廠大口徑循環水管施工技術及工藝[J].武漢大學學報(工學版),2010(S1):344-347.