合成閘瓦生產車間的環境保護

摘 要:以某鐵路配件生產企業為例,介紹了合成閘瓦生產的工藝流程,闡述了造成環境污染的主要因素,提出了相對應的應對措施。

關鍵詞:合成閘瓦;環境危害;廢氣治理

DOI:10.16640/j.cnki.37-1222/t.2017.04.203

0 引言

隨著鐵路運輸的不斷發展,貨車重量、速度不斷增加,列車制動系統多已使用高摩合成閘瓦,但是合瓦閘瓦生產過程中易形成粉塵、廢氣、油煙、噪聲、廢渣等污染,我們應重視其中的環境污染問題。

本文重點討論粉塵、廢氣、油煙的污染問題,以某生產企業為例,由于積極采用新工藝、新設備,企業較好的對污染源進行了治理。

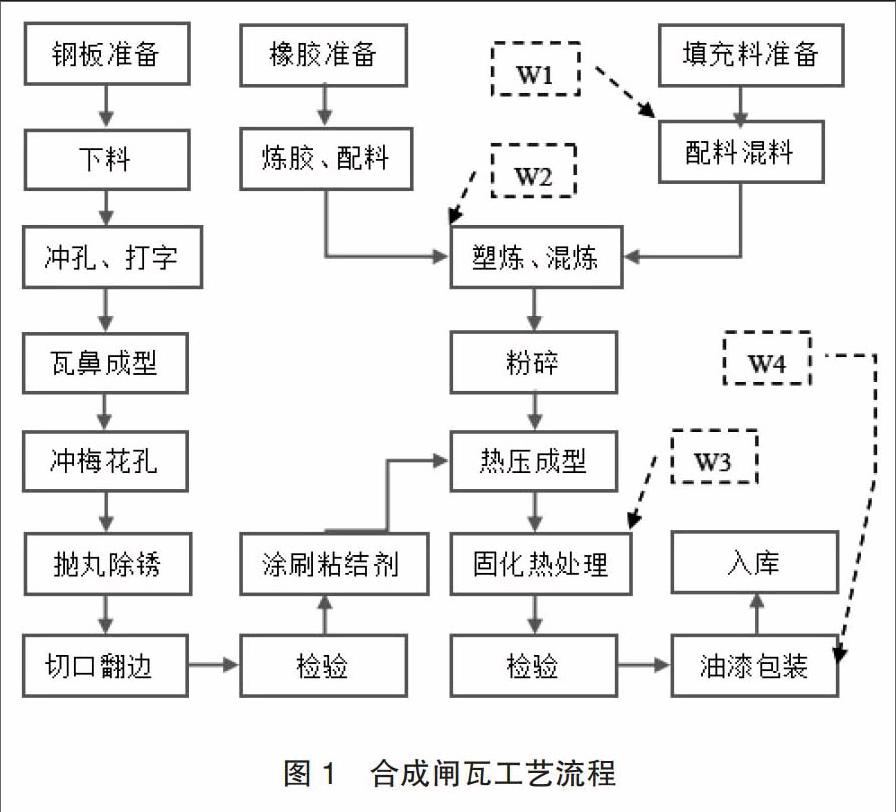

1 合成閘瓦生產工藝簡介

1.1 原材料

生產高摩合成閘瓦的原材料包括丁晴橡膠、酚醛樹脂、石墨、鐵粉、鉀長石、鋼釬、硫酸鋇、復合纖維、海泡石、鋼板等。

1.2 生產設備

QH11-8×2000型剪板機1臺,JC21-100/160型開式固定臺壓力機4臺,Q378B型吊鉤式拋丸清理機1臺,XK-400型開式煉膠機4臺,YA32-200四柱液壓機7臺,SHG-200型高速捏合機1臺,DGMJ型固化爐3臺。

1.3 主要生產工藝流程

(1)原材料配料工藝:每班次根據生產安排及配方要求對原材料進行稱量,按橡膠輔料、填充料分別配料并分裝。

(2)橡膠塑煉工藝:通過開式煉膠機進行混合碾壓,將整袋橡膠投入煉膠機輥筒間,壓解成片狀,將橡膠輔料加到輥筒間的橡膠中進行塑煉。

(3)橡膠混煉工藝:先將填充料投入高速捏煉機混合攪拌均勻,然后與塑煉好的橡膠一起放入開式煉膠機進行混煉,然后按要求將煉好的膠切片、粉碎。

(4)閘瓦鋼背制作工藝:瓦背鋼板采用Q235A鋼板制造,鋼板厚度4mm,經剪板機剪切下料,然后由壓力機沖壓成型。

(5)熱壓成型工藝:將模具升溫至160℃,定量稱取摩擦體材料,倒入模具模腔內,將瓦背內側朝下準確放入模腔,啟動液壓機按照程序進行壓制。

(6)固化熱處理工藝:將壓制完成的合成閘瓦按批次裝入固化爐內,采用階梯式溫升工藝進行固化熱處理。

(7)油漆工藝:將固化后的閘瓦并排擺放于地面,油漆均勻噴涂在閘瓦瓦背的表面,自然晾干。

2 合成閘瓦車間主要環境危害

(1)車間初建時,生產條件差,采用人工配料,在稱量和混料過程中容易就以粉塵狀態泄露散發出來,配料區粉塵飛揚,工作條件惡劣。企業于2013年8月對車間進行了檢測,儀器使用的是一臺FCY-2型防爆呼吸性粉塵采樣器,依據《工作場所有害因素職業接觸限值第1部分:化學有害因素》(GBZ 2.1-2007) 評判,工作場所空氣中其他粉塵容許濃度為8mg/m?,最大超限倍數為2,現場檢測結果是16.3mg/m?,最大超限倍數是13.7,嚴重超標。

(2) 橡膠塑煉、混煉工藝使用開放式煉膠機進行,工作中需要將輔料、填充料不斷碾壓混入橡膠中,造成粉塵原料散發污染。根據GBZ2.1-2007標準,呼塵TWA指標為0.7mg/ m?,現場作業呼塵已達1.5mg/ m?,檢測結果超標。

(3)固化爐熱處理過程中會產生油煙,通過爐頂部的簡易煙筒直接排到空氣中,對環境有較為明顯的污染。油煙主要成分是揮發性有機化合物VOCs,長期接觸可引起慢性中毒,損害肝臟和神經系統等,對長期在車間從事生產作業的員工來說,危害較大,必須采取措施進行治理。

(4)油漆包裝工序采用人工作業,采用佩戴防護口罩對人身進行簡單防護,使用空壓機噴漆。雖然使用了環保油漆及稀釋劑,但噴涂過程中還是會產生漆霧等有機廢氣,作業時隨氣流彌散至四周,并有異味產生,工人吸入可引起中毒及神經損害,對車間和周邊的環境也有環保污染,需要對其進行處理。

3 治理措施

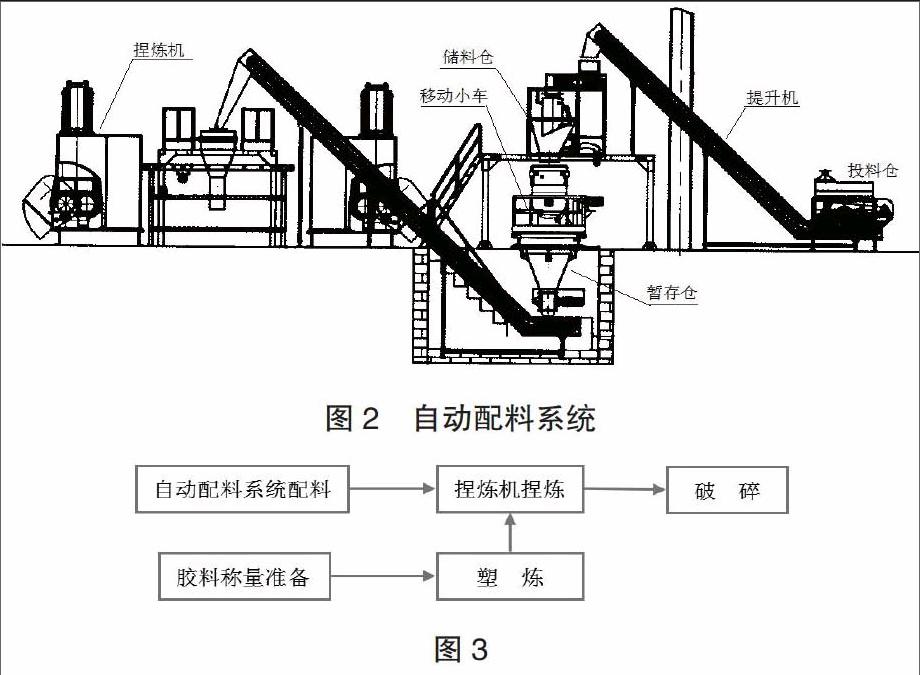

3.1 建造安裝自動配料系統

自動配料系統主要實現原料的儲存、自動稱量配料及運送,配好的料自動轉入加壓式翻轉橡塑捏煉機。整套系統由電腦控制部分、提升機、配料倉、分配器、給料器、電子配料秤、混合機等部分組成,并配有先進的脈沖式除塵設備滿足除塵的要求。整個系統需要人工將8種物料解包投入料倉,經2臺斜坡提升機、6臺鉚鏈斗式提升機提升物料入儲料倉,物料由皮帶供料,粉料由螺旋供料,送入稱料斗配料稱重,移動小車依次接料輸送至暫存倉,再次復檢稱重,最后由皮帶、輸送機構送入捏煉機(見圖2)。投料區域與配料區域完全隔離,投料區域上方裝設吸塵罩與除塵管道對接,控制粉塵;斗式提升機密封性好,環境污染少;斜坡提升機采用刮板輸送機,全部密封,裝設防塵罩;配料區域進行封閉,形成密閉獨立空間,防止配料過程中的殘余粉塵散落至配料區域以外空間;8種配料下方均設置除塵口,設置吸塵罩,與除塵器連接;其它單元連接也全部采用密封連接的過渡設計。

3.2 改進塑煉、混煉工藝流程

原料與配方不變,購置2臺大連生產的X(S)F-110*30加壓式翻轉橡塑捏煉機。工藝路線改進為:第一步進行配料,將填充料和橡膠輔料投入自動配料系統進行配料;第二步是塑煉工藝,橡膠稱量后,直接投入開式煉膠機進行塑煉,壓解成片狀;第三步進行捏煉,將配好的原料和塑煉好的橡膠投入捏煉機混合碾揉均勻,完成后進行粉碎(見圖3)。

捏煉機的工作原理,與密煉機相同,即使物料受壓鉈壓力,在密閉槽內經過一對特定形狀并相對回轉的轉子進行混煉,整個混制料過程完全處于密閉的狀態下。將填充料和橡膠輔料集中在捏煉機中完成,并在捏煉機加料口裝設微負壓吸塵布袋除塵裝置,能夠有效降低粉塵飛揚,減少混制料的損失,改善產品質量與工作環境,徹底根治原開式煉膠機混煉工藝帶來的污染源。

3.3 固化工序新增油煙凈化器

每臺固化爐配置一套DLZ-F-8油煙凈化器,通過固化爐的排煙口與管道連接,配套風機采用變頻控制。油煙廢氣被風機吸入油煙凈化器,其中部分較大的油污顆粒在均流板上被捕捉。氣流進入高壓靜電場時,在高壓電場的作用下,油煙氣體分離,大部分得以降解炭化,少部分微小油粒被收集在極板上下流到集油盤,經管道排出。同時,高壓靜電場有效地降解有害成份,起到消毒、除味作用,最后排出潔凈的空氣。

3.4 油漆工藝采用自動噴漆線

自動噴漆線主要實現閘瓦的輸送、自動噴漆、自動烘干、冷卻及廢氣處理。整套生產線由上件輸送機構、水洗式噴漆柜、烘干輸送線、排風系統、控制系統組成。抽風系統安裝可拆式活性炭過濾裝置,過濾空氣的漆味及廢氣。整條線只需人工上下料,其余均自動工作。

水洗式噴漆柜采用側抽風,并利用流動的簾狀水層來收集并帶走漆霧。底部有一儲水槽,中部有一溢流水槽,泵將水抽至水槽,沿槽邊溢流,并順著水簾板均勻地流入底部儲水槽內,水簾板掛在噴涂工件的下方,這樣工件的下方形成一簾狀水層。噴涂工件時,一部分漆霧隨簾狀水層流入水槽內,生成油漆殘渣浮于水面,每周需定期清理;另一部分隨空氣進入抽風系統,抽風系統安裝了可拆式活性炭過濾裝置,過濾空氣的漆味及廢氣,保證了環保排放要求。

自動噴漆采用靜電噴漆方式,利用高壓所形成的靜電場來進行噴漆,多臺靜電噴槍固定安裝,實現多臺自動同時噴涂,提高了油漆的利用率,油漆材料利用率可達80~90%,較手工噴漆節約油漆60%左右,減少漆霧飛散和污染,并改善了勞動衛生條件,有利于工人的身體健康。

烘干輸送線采用鏈條整體輸送,托輥平穩輸送,使用雙管中波石英輻射管直接輻射加熱,在烘干區內設計有合理的風量流道,烘干區內廢氣通過風管進入抽風系統處理。

4 驗收監測

項目改造完畢后,企業再次進行了環境監測,儀器使用的是一臺FCY-2防爆呼吸性粉塵采樣器和一臺防爆采樣器,驗收依據是GBZ2.1-2007標準。配料工位檢測其他粉塵TWA指標為4.5 mg/m?,混煉工位檢測其他粉塵TWA指標為4.41 mg/m?,國家標準為8mg/m?,結果判定合格。固化爐檢測苯甲苯二甲苯聯合作用指標為0.1,國家標準為≤1,結果判定合格。噴漆工位檢測苯TWA指標為0.1 mg/m?,甲苯TWA為1.4 mg/m?,二甲苯TWA為0.4 mg/m?,國家標準分別為6、50、50mg/m?,結果判定合格。

5 結束語

綜上所述,合成閘瓦在生產過程中,會產生大量的粉塵、廢氣、油煙,不僅會污染環境,還會對車間生產作業人員的健康產生極大的威脅,所以對于合成閘瓦生產過程中產生的污染治理刻不容緩,應當積極采用新工藝、新設備進行整治。

參考文獻:

[1]楊波,向純海.懷化鐵路橡膠廠煉膠間炭黑粉塵治理方法探討. [J].鐵道勞動安全衛生與環,2010(04).

[2]元曉斌,張文元.輪胎橡膠工廠煉膠煙氣治理[J].河南化工,2014(31).

[3]GB16297—1996,大氣污染物綜合排放標準[S].

[4]GBZ 2.1-2007,工作場所有害因素職業接觸限值第1部分:化學有害因素[S].

作者簡介:馬濤(1979-),男,本科,助工,主要從事設備方面研究。