工藝條件對無汞鋅粉性能的影響

張杰,江麗軍,李騰旭,胡榮峰

(寧波雙鹿能源科技有限公司, 浙江 寧波 315000)

1 前言

無汞鋅粉生產中,通過工藝變動,改變鋅粉粒度分布和形貌,直接影響無汞鋅粉品質和表現。現階段國內外主要無汞電池鋅粉生產工藝是用氣體做介質的霧化法,主要區別在于霧化噴嘴和霧化介質[1]。本文也將對空氣作為介質的霧化法工藝對制備鋅粉做相關分析和探討。

隨著鋅錳電池工藝的成熟,電池的信賴性得到了有效的提高。這也打破了鋅粉析氣量越小越好的傳統觀念,鋅粉實踐生產中,往往是在電池廠家所能接受的前提下,有合適的析氣量,進而使鋅粉在電池環境中能釋放出更強大的能量。因而現在鋅粉發展向著低銦低鉍和顆粒度更細的方向發展。本文通過不同的工藝參數變化對鋅粉粒度分布、析氣量、形貌和顆粒的等效球徑的影響做比較,希望能對產品進一步提升做一些有益的探討。

2 實驗方法

2.1 不同溫度對鋅粉的形貌以及顆粒分布的影響

生產工藝中,一項重要的工藝參數就是鋅液霧化前的溫度。根據金屬熔體粘度系數與溫度的關系為:

η=ΑeΕ/RT

式中,E為活化能,A為常數,R為氣體常數,T為絕對溫度,η為粘度系數[3];可見溫度直接和熔液的粘度相關。而霧化過程就是氣體能量向分體表面能轉化的過程,在固定霧化氣體的工藝條件下,本次選取了霧化前溫度為500℃±5℃、525℃±5℃、550℃±5℃、575℃±5℃、600℃±5℃進行霧化,霧化后冷卻溫度恒定在60℃±5℃,其它各項生產工藝不變。通過用馬爾文粒度測試儀、模擬析氣量和實驗期間的生產狀況的數據統計,匯總具體情況如表1。

表1 不同生產溫度下,鋅粉各項性能比較

圖1 不同溫度的平均粒徑比較

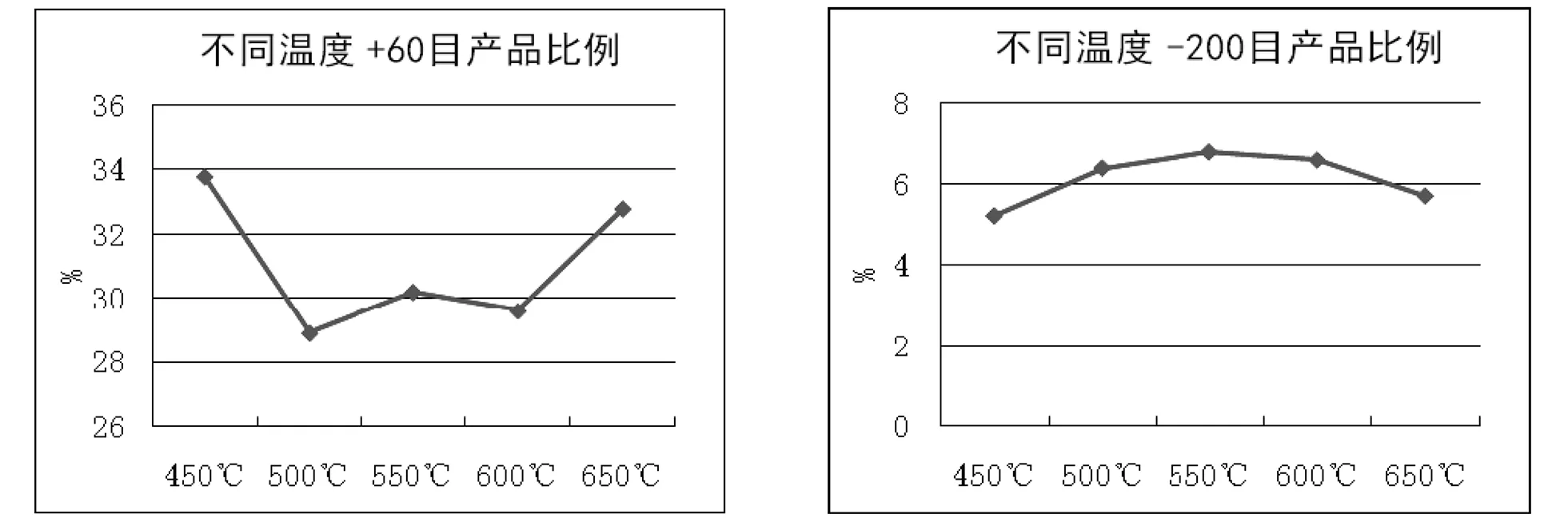

圖2 +60目鋅粉所占比例 圖3 -200目所占比例

圖4 模擬析氣量變化趨勢 圖5 生產效率變化趨勢

分析如下:在低溫階段,由于金屬液體粘度大,氣體提供的能量無法充分將鋅液破碎,導致了在450℃時,鋅粉粗顆粒多,細顆粒少,整體的平均粒徑上升。但是到達一定溫度后,鋅粉的粘度下降流動性上升,使得鋅粉在一定氣壓下破碎程度上升(見圖1、圖2、圖3)。但是由于隨著溫度的上升,在鋅粉霧化瞬間,鋅粉與鋅粉間相互碰撞使得在高溫時鋅粉的顆粒變的更粗大,通過電鏡觀察,高溫時生產的鋅粉的外形呈現“圓滑”而低溫下生產的鋅粉,外形多以條形為主(見圖6、圖7)。

圖6 550℃條件下生產的鋅粉

圖7 650℃條件下生產的鋅粉

但是溫度過低導致,鋅粉流動形很差,使鋅粒表面呈現“鱗片”狀,而溫度適當的鋅粉呈現“榕樹根”狀。(見圖8、圖9)

圖9 600℃條件下生產的鋅粉

另外發現在不同溫度時,鋅粉整體的霧化狀態變化很大,在低溫和高溫時,片狀鋅大幅上升,在650℃時,產品的粗顆粒大幅度上升。因而導致了成品率不同。分別對成品率分析發現,在600℃時,生產效率最佳。

結論:根據不同溫度的實驗得出,生產控制溫度過高過低都不利于生產和性能,綜合各項參數發現,控制在生產溫度在600℃時,產品的各項綜合性能最佳,析氣量相對較低,鋅粉平均粒徑相對較小,成品率相對較高。

2.2 不同霧化壓力對鋅粉顆粒分布的影響

霧化的關鍵過程是,通過霧化器將氣體能量傳遞給熔融的鋅液,使鋅液粉碎成粉末。因而不同的霧化氣壓決定著鋅液的程度,在其它條件都一致的情況下,我們選取0.40Mpa、0.44Mpa、0.48Mpa、0.52Mpa、0.56Mpa、0.60Mpa不同的霧化壓力,通過對不同霧化壓力下的鋅粉的顆粒分析,獲得如下的數據:

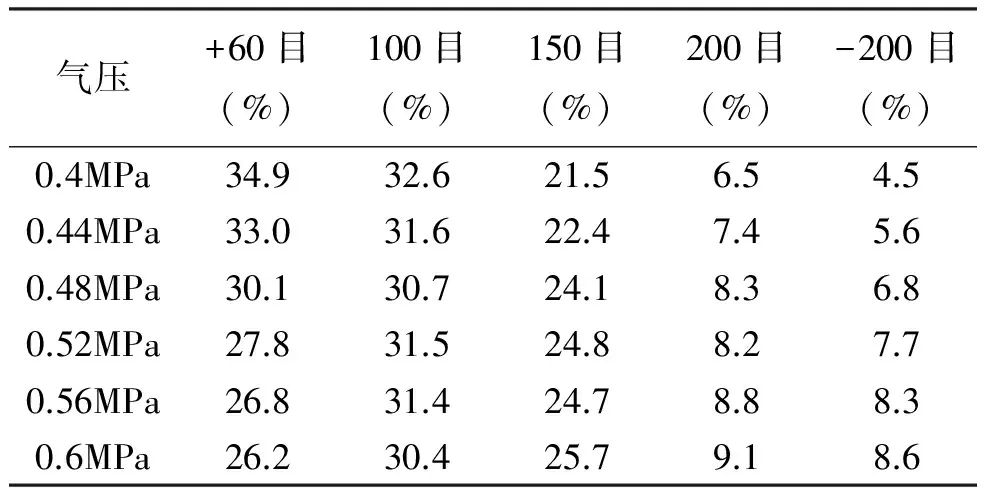

表2 不同氣壓下的顆粒度分布(干篩法測得數據)

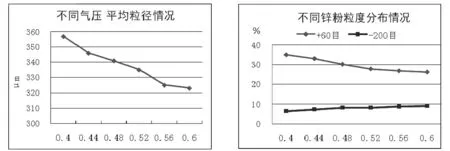

圖10 不同氣壓的顆粒度分布 圖11 不同氣壓的粒度平均粒徑

分析如下:在低氣壓階段,隨著霧化壓力的增大,+60目和-200目鋅粉呈近似線性變化,但是隨著氣壓的增大,這種變化趨勢變緩(見圖10、圖11)。分析原因,是從熔融鋅液到鋅粉顆粒,主要是通過將霧化氣體的能量轉化為鋅粉的表面能,因而隨著氣體壓力的增大,氣體能量上升,制備的鋅粉顆粒趨于更細,平均粒徑變小。但是隨著氣體不斷上升,設備內部的內耗,和高速氣體引起的湍流,都使氣體在與鋅液接觸前消耗大量能量。因而到一定程度,氣體對顆粒的影響減弱。

結論:由于不同廠家對鋅粉的顆粒要求不同,隨著氣壓的增大鋅粉的顆粒變得更細,但是隨著氣壓不斷上升,調節氣壓對鋅粉顆粒的影響將明顯降低。

2.3 其它影響鋅粉產品的工藝參數

其它對無汞堿錳電池用的鋅粉的影響因素還有很多,整體性影響的主要有,不同的霧化方式。如限制性噴嘴和非限制性噴嘴,由于本次實驗條件所限,以上僅對非限制性霧化狀態做了分析。

另外影響鋅粉產品的工藝參數還有工藝配方、氣液流量比、霧化環境條件、霧化介質、冷卻方式等等因素[2]。這些因素中又以工藝配方和氣液流量比對產品的影響因素為最大。

其實,霧化法粉末冶金是一個復雜的過程,本次也只是對其皮毛做了自己的闡述和分析。這兩個因素也是我們生產中比較容易控制的因素,對產品影響最大的兩個因素,希望這次探討能給閱者以新的探討思路。

3 結論

綜上所述,無汞鋅錳鋅粉生產中,我們可以根據不同的需求選擇不同的工藝組合。

1.不同溫度的實驗得出,生產控制溫度過高過低都不利于生產和性能,綜合各項參數發現,控制在生產溫度在600℃時,產品的各項綜合性能最佳,析氣量相對較低,鋅粉平均粒徑相對較小,成品率相對較高。

2.隨著氣壓的增大鋅粉的顆粒變得更細,但是隨著氣壓不斷上升,調節氣壓對鋅粉顆粒的影響將明顯降低。

3.如果需要進一步提升產品性能,還需要在合金種類、添加比例上和氣液流量比等方面找出最合適的工藝參數。

[1] 吳濤.國產無汞鋅粉的現狀和發展.電池工業,2002.

[2] 呂海波等.熔體過熱度對霧化過程的影響.中南工業大學學報,1997.

[3] 劉文勝等.氣霧化法制備金屬粉末的研究進展. 材料導報:綜述篇,2009.