煙氣高效脫硫除塵系統在百萬千萬機組的應用

李建光,姚超良,王芙蓉,凌 斌

(永清環保股份有限公司,長沙 410005)

煙氣高效脫硫除塵系統在百萬千萬機組的應用

李建光,姚超良,王芙蓉,凌 斌

(永清環保股份有限公司,長沙 410005)

介紹了廣東某火力發電廠二期(2×1000MW),針對脫硫脫硝除塵現狀,規劃、實踐并成功應用了超潔凈排放改造路線,達到并優于了既定排放限值(粉塵5.0mg/Nm3、SO230mg/Nm3、NOx50mg/Nm3)。文章總結了改造實施的工藝路線、技術原理、設備選型等方面的經驗,為其它改造項目提供參考,并以期今后對大型機組火力發電廠污染物深度治理、達到“近零排放”起到積極的示范及參考。

火力發電廠;超潔凈排放;改造;近零排放

1 引言

據2013年數據,在我國一次能源消費結構中,煤炭約占了67%(據2013年數據)的份額。而在煤炭利用過程中,會產生大量的粉塵、SO2等污染物,其中以燃煤為主的火力發電是污染物排放控制的關鍵行業[1,2]。而且在今后相當長的一段時間,煤炭的主導地位仍不會有太大變化[3]。

國家發改委等三部委“關于印發《煤電節能減排升級與改造行動計劃(2014~2020年)》的通知”指出,東部地區(遼寧、北京等11省市)基本達到燃機標準,要求排放限值(6%O2):煙塵:10mg/m3、SO2:35mg/m3、NOx:50mg/m3; 中部地區(黑龍江、吉林等8省)原則上接近或達到燃機標準; 鼓勵西部地區接近或達到燃機標準。對重點地區燃煤電廠的污染物排放有更嚴的要求,達到燃機排放標準成為方向和目標[4]。

在此背景下,位于沿海重點區域的大唐廣東某火力發電廠二期(2×1000MW)擬通過超低排放改造實現污染物

排放濃度達到燃氣機組排放目標。本文結合該百萬千瓦機組改造前狀況,進行原理分析選擇出了合理的超低排放改造路線,并在該機組工程中成功應用。該技術方案的推廣對其它實施超低排放的大型火電機組有重要的參考價值。

2 改造前脫硝脫硫除塵狀況

2.1 脫硝狀況

脫硝采用低氮燃燒(機組已建)+選擇性催化還原法(SCR)工藝。催化劑高含塵布置,催化劑層數按“2+1”設置(最上層為預留空間),催化劑采用蜂窩型式。原機組建設時即采用的低氮燃燒技術,SCR入口NOx≤350mg/Nm3,二期3、4號機組,脫硝率為80%,為2層運行,1層備用。

2.2 脫硫狀況

脫硫采用石灰石-石膏濕法脫硫工藝,一爐一塔。由美國常凈環保工程公司采用EPC模式建設。脫硫吸收塔系統為噴淋空塔,脫硫效率為95%,吸收塔直徑為19.06m,總高度38.24m,其中漿池高度9.62m,漿池容積為2745m3,噴淋層為4層,脫硫系統排放狀況:3、4號機組在燃用校核煤種時,SO2排放值約為110mg/Nm3。脫硫系統設計有4臺漿液循環泵及4層噴淋層,在設計條件下,FGD設計入口SO2濃度為2181mg/Nm3(干基,6%氧,校核煤種)。

2.3 除塵現狀

電廠原配置采用靜電除塵器,每臺機組設置2臺三通道5電場靜電除塵器。現對靜電除塵器進行改造,改造后靜電除塵器出口粉塵濃度≤30mg/Nm3。

2.4 改造目標

該次改造目標為,FGD入口SO2濃度≤2200mg/m3(標干,6%O2),出口SO2濃度<30mg/m3(標干,6%O2)。FGD入口煙塵30mg/Nm3,出口煙塵濃度<5mg/m3(標干,6%O2)。脫硝入口NOx濃度≤350mg/Nm3(標干,6%O2),NOx排放濃度不大于50mg/Nm3(標干,6%O2)。

3 改造路線選擇分析

3.1 脫硝系統改造路線

國內大型燃煤電廠機組主要通過低氮燃燒和SCR來降低NOx的排放[5]。如前所述,該機組已裝有低氮燃燒器,根據目前鍋爐運行情況,為達到超低排放目標,該方案通過加裝備用層催化劑的方案實現。

3.2 吸收塔協同一體化除塵改造方案

目前市場上常用的提高脫硫效率的工藝主要有單塔雙循環、托盤技術、串塔技術等[6-8]。這些工藝路線已基本成熟,并廣泛應用,但施工周期長、難度大,且易受場地條件的限制。該次改造屬于在役大型機組脫硝脫硫除塵大型技改項目,存在場地狹小,平面布置困難、時間緊張等特點,因此該次改造方案以現有濕法脫硫技術為基礎,以不增設和重建吸收塔、節約占地為原則,確定了脫硫系統增容提效改造的方向。改造方案如下:

(1)將原2級屋脊式除霧器更換為3級高效屋脊式除霧器;

(2)對原有吸收塔結構進行優化改造,塔升高8.6m,吸收塔新增一層噴淋層,增至5層噴淋,更換原有噴嘴;

(3)為提高液氣比,每臺塔新增和增容各1臺漿液循環泵,該次改造原有4臺循環泵中的3臺泵流量不變;另1臺循環泵增容為大流量泵,并新增1臺大流量漿液循環泵,對應的噴淋層和噴嘴重新設計并更換,覆蓋率按300%設計,確保有效的氣液接觸時間及反應效率;

(4)為適應增大的液氣比,新增噴淋層漿池容積增大,吸收塔漿液池增高約1.5m;

(5)在一、二級除霧器間設置永清環保專利技術凝并裝置;

(6)在最下層噴淋層下部與吸收塔煙氣入口之間加裝氣液平衡湍流裝置;

(7)為保證改造后的氧硫比,對氧化空氣系統進行改造,更換每塔原2臺羅茨氧化風機為單級離心風機,風機風量從9030m3/h提高到11,600m3/h。

4 改造采用的新技術原理

根據該項目超低排放指標特點,該次改造采用“改進型噴淋空塔+氣液平衡湍流裝置+凝并式高效除霧除塵系統技術”。通過整體煙氣系統(包含吸收塔)CFD數字模擬、氣液平衡湍流器的設置,以及高效噴嘴、高效除霧器、凝并系統的應用,確保超低排放的優化實現。該系統主要技術特點如下。

4.1 氣液平衡湍流器系統

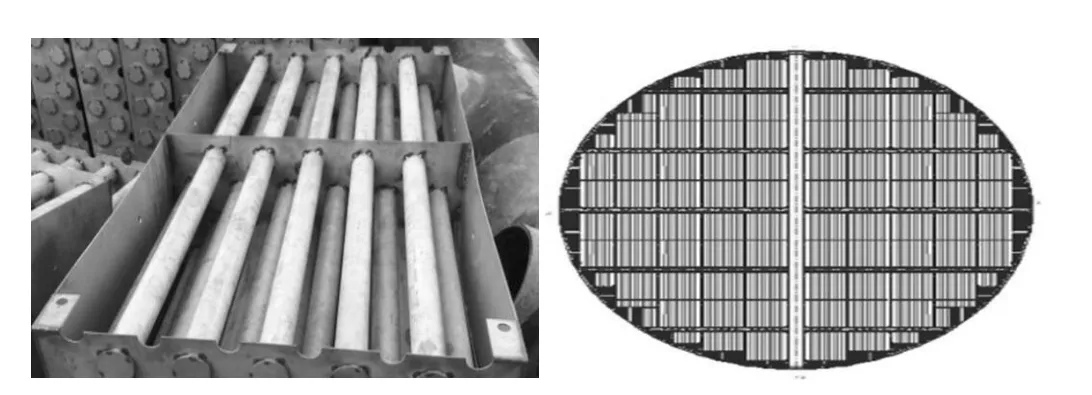

在煙道入口至第一層噴淋層之間增加液氣平衡湍流器,液氣平衡湍流器如圖1所示,其結構為由許多模塊拼裝而成。

圖1 氣液平衡湍流裝置

每個模塊由兩層錯列布置的管柵和固定的外框架組成。可保證煙氣在進入吸收塔后均布,且漿液噴淋下來后,可在湍流裝置上形成一層液膜,進而提高氣液傳質系數,同時增加煙氣與漿液接觸的時間,確保漿液中的SO2和煙氣中的SO2達到平衡。

4.2 高效噴淋系統

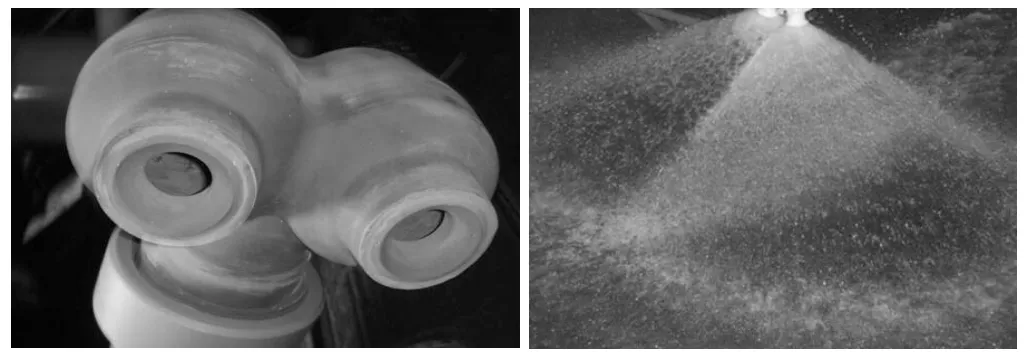

噴嘴噴出的液滴直徑越小,霧滴與粉塵接觸的可能性越大,除塵效率越高。因此,采用霧滴直徑小的噴嘴,有利于提高除塵效率。為滿足超低排放的要求,該次改造噴嘴布置部分采用單向雙頭噴嘴,如圖2所示。

圖2 單向雙頭噴嘴裝置

單向雙頭噴嘴與其它標準噴嘴的最大區別是兩個噴射錐體的切向旋轉方向相反,不同的旋向不僅使相鄰的錐體碰撞速度提高,確保了二次霧化的效果,更主要的是避免了塔內煙氣同向旋轉后煙氣富集在塔壁的分布不均問題。

4.3 高效凝并式除霧除塵一體化技術

該項目進入脫硫塔的粉塵濃度為30mg/Nm3,經脫硫除塵一體化系統后,粉塵含量需降低到5mg/Nm3,除塵效率應不小于83%。如此高的除塵效率需要通過各個環節進行精心組合設計。該項目采用高效凝并式除塵除霧一體化裝置,可保證除塵效率的要求。

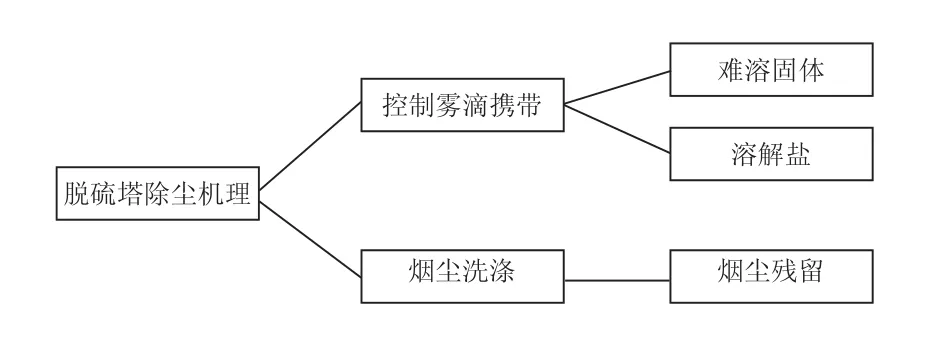

4.3.1 脫硫系統粉塵的來源

(1)原煙氣經脫硫塔噴淋洗滌后殘余的粉塵;

(2)經除霧后,煙氣中殘余液滴攜帶的難溶固體;

(3)經除霧后,煙氣中殘余液滴攜帶的可溶固體。粉塵來源如圖3。

圖3 粉塵來源示意圖

從圖3可以看出:出口粉塵含量(mg/Nm3)=煙塵殘留+出口液滴含固+溶解鹽。其中:煙塵殘留= 吸收塔入口飛灰含量(mg/Nm3)×[100(%)-脫硫塔除塵率(%)];出口液滴含固=除霧器出口剩余液滴量(mg/Nm3)×漿液含固量(%),溶解鹽取決于沖洗水品質。

4.3.2 除塵措施

該次改造針對以上幾個方面采取了以下改善措施:

(1)提高脫硫塔本身的除塵效果

濕法脫硫過程煙氣在通過噴淋層的洗滌時,有一定的除塵效果[9],公認的除塵效率有60%(不含液滴攜帶的固體),該系統為達到更好的除塵和脫硫性能,對原設備進行了優化,主要有以下方面:

1)增加噴淋層,并在塔內設置有氣液平衡湍流裝置,增加汽液接觸的時間,可起到高效除塵的目的;

2)設置聚氣環,避免趨避效應,通過CFD模擬,保證煙氣均勻通過,不發生局部短路。經脫硫塔優化及氣液平衡裝置的應用,脫硫塔的除塵率可由60%提升至90%以上。

(2)提高除霧效果

除霧器最主要的目的是除去因噴淋而使凈煙氣攜帶的液滴,一般要求經除霧后液滴的含量不大于75mg/Nm3。但在超低排放要求下,該項目經優化后液滴的含量低于20mg/Nm3。

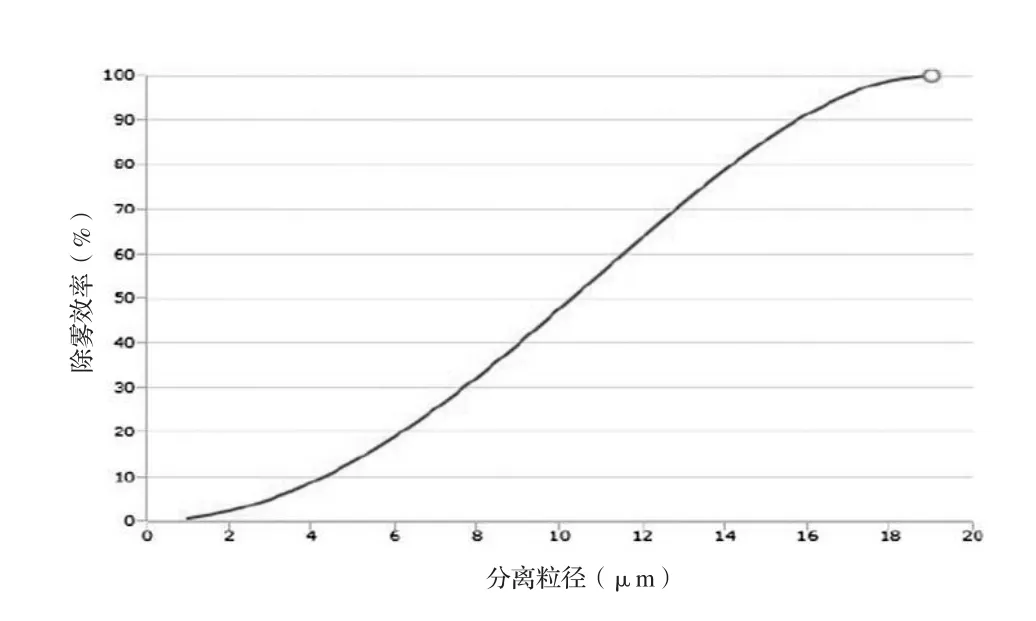

1)屋脊式除霧器的作用。合適的葉片間流速。除霧器流速是影響除霧器性能的重要因素[10],該項目通過計算及模擬選取三級屋脊式除霧器葉片間距為25~30mm,煙氣流速約為3.97m/s(100%BMCR),理論上對于19μm以下的液滴可達到100%的脫除率;

2)特殊的葉片型式設計。該項目除霧器采用一鉤一孔的優化設計,屋脊傾斜角度37.5o,可將霧滴最大限度分離。通過屋脊式除霧器后的液滴含量可降至20mg/Nm3以下。

高效屋脊式除霧器葉片示意圖如圖4。

圖4 高效屋脊式除霧器葉片示意圖

(3)增大液滴尺寸,降低煙氣中殘余液滴中固體的含量

1)在特定的氣體流速下,理論上氣流中大于19μm的液滴100%都將得到分離,該方案選用合適的噴淋層噴嘴,控制其最小粒徑主要分布在200~300μm,盡量減少細顆粒的攜帶;

2)加長液滴在漿池中的停留時間,使石膏結晶物充分長大,使大于50μm的顆粒比例增大,減少20μm以下生成比例;

3)設計了一套凝并裝置。凝并裝置結構是在高效第一級除霧器后加裝噴霧裝置,噴出大量低溫水霧,低溫水霧產生的大量小粒子水滴與經過第一層除霧器以后的細小液滴及塵粒發生碰撞凝并,變成大粒徑的液滴,大液滴再通過第二、三層高效屋脊式除霧器時除去,從而達到高效除塵除霧的效果。除霧器除霧效率與分離粒徑的關系見圖5。

圖5 除霧器除霧效率與分離粒徑的關系

4.3.3 除塵效果的測算

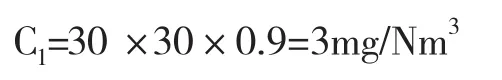

(1)原煙氣經脫硫塔噴淋洗滌后殘余的粉塵

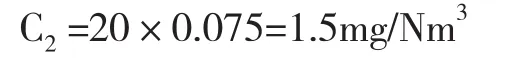

(2)經除霧后,煙氣中殘余液滴攜帶的難溶固體

說明:小顆粒直徑的石膏顆粒占比不超過37.35%,因此針對20%含固量的吸收塔石膏漿液,通過除霧器的液滴含固量理論約20%×37.35%=7.5%(增加凝并裝置可小于7.5%)。

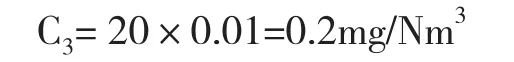

(3)經除霧后,煙氣中殘余液滴攜帶的可溶固體

說明:一般情況下,沖洗水質優良可忽略不計,這里按取1%。

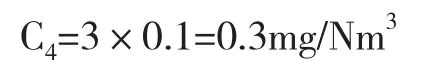

(4)經除霧器后殘余的粉塵

說明:按除霧器廠家最保守值估算。

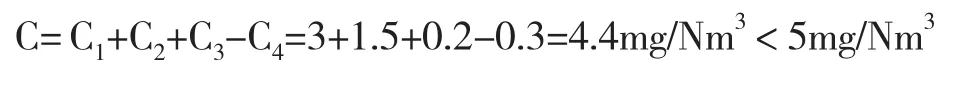

(5)凈煙氣中總的粉塵含量如下:

5 改造后的效果分析

該電廠脫硫脫硝除塵超潔凈改造3號機組于2016年 3月20日開工,至2016年5月15日封塔具備運行條件,改造總工期55天。該次改造實施完成后機組啟動一次成功,各改造、新增設備均實現正常投運。目前3號機組投運已3個多月,煙囪處煙氣污染物排放實測值NOx基本在35mg/Nm3以下,SO2基本在10mg/Nm3以下,煙塵基本在3.9mg/Nm3以下,完全達到了并優于改造目標。

6 總結

本文以某百萬千瓦機組電廠污染物超低排放改造為例,重點介紹了1000MW燃煤機組主要污染物深度治理技術措施,研發的單塔一體化脫硫除塵深度凈化技術為電廠實現SO2和煙塵的深度凈化提供了創新性的一體化解決方案,集成應用的效果實現了節能與環保的有機組合。改造實施后機組運行穩定,各項污染物排放濃度均優于燃氣機組排放指標,實現了“近零排放”(煙塵5mg/m3、SO230mg/m3、NOx50mg/m3)。此外,氣液平衡湍流裝置及凝并裝置等設備均為行業領先且具有代表性的新技術,對現役機組提效改造及新建機組實現深度凈化具有良好的推廣價值。

[1] 《中國能源統計年鑒》編委會.中國能源統計年鑒2013[Z].國家統計局能源統計司,2013.

[2] 岑可法,姚強,等.燃燒理論及污染控制[M].北京:機械工業出版社,2014.

[3] 江澤民.對中國能源問題的思考[J].上海交通大學學報,2008,42(3):345-359.

[4] 翟德雙.燃煤電廠鍋爐超凈排放技術改造探討[J].華東電力,2014,42(10):218-222.

[5] 李春雨.SCR脫硝催化劑研究及產業現狀分析與應用[J].能源與節能,2014(1):60-64.

[6] 葉道正.單塔雙區高效脫硫技術在火力發電廠中的應用[J].中國電業,2014(8):57-59.

[7] 王國強.單塔雙循環脫硫技術在300MW燃煤鍋爐中的應用[J].重慶電力高等專科學校學報,2013,18(3):51-54.

[8] 靳亞瓊濕法煙氣脫硫技術研究現狀及進展[J].科技與企業,2015(1):221.

[9] 岳煥玲,原永濤,宏哲,等.石灰石-石膏濕法煙氣脫硫噴淋塔除塵機理分析[J].電力科技與環保,2006,22(6):13-15.

[10] 王燚,劉進軍,等.吸收塔除霧器優化設計和運行維護[J].山東工業技術,2016(10):42-43.

Application of Dust Removal System of Flue Gas Desulfurization with High Efficiency in Million Kilowatt Generating Set

LI Jian-guang, YAO Chao-liang, WANG Fu-rong, LING Bin

X701

A

1006-5377(2017)03-0033-04