某重型卡車發動機懸置優化設計

高艷軍

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

某重型卡車發動機懸置優化設計

高艷軍

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

文章主要針對某重卡發動機懸置膠墊在試驗時開裂的現象,進行詳細的調研和收集故障信息,之后較全面的分析出發動機懸置膠墊裂紋形成的原因,并對膠墊結構和性能進行優化設計,確保優化后的懸置膠墊符合設計要求,對懸置膠墊的剛度性能進行試驗驗證。

發動機懸置;裂紋;剛度;優化

10.16638/j.cnki.1671-7988.2017.05.002

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)05-04-03

前言

汽車發動機懸置系統的設計應具備良好的減振效果,能有效隔離發動機振動向車體的傳遞,降低車體的振動水平,減小發動機對車體的影響,另外發動機懸置系統還應具備一定的可靠性。所以對于整車而言必須設計一種合理的發動機懸置系統,降低隔振后整機的振動烈度,避免造成構件殘余變形和裂紋,加速機器失效,影響車輛行駛的平順性和駕駛舒適性。

安裝于發動機和車架之間的橡膠減振墊由于安裝位置比較隱蔽,膠墊開裂初期很難察覺,致使斷裂發生后造成動力總成異常工作,影響車輛行駛車主才能得知,此時必然造成很大的經濟損失。本文通過對某重卡發動機懸置軟墊進行結構和性能分析,找出其設計缺陷,并通過實驗驗證檢測優化后結果。

1、發動機前懸置膠墊故障分析

1.1 故障描述

根據試驗反饋,某重型牽引車試驗過程中出現發動機懸置膠墊開裂,屬于較嚴重試驗故障。影響試驗進展,故障圖如下圖1所示:

圖1 懸置腳墊故障圖

由故障形式可以看出有三個區域內的應力強度相對比較大,分別位于橡膠與上下兩塊鋼板交界面處和橡膠內部與金屬件交界處,應力強度常呈帶狀分布,這種結構膠墊工作使用時,這三個區域是疲勞失效最先發生的地方,成為結構的疲勞源。即在不考慮結構微觀裂紋及橡膠澆鑄中可能出現氣孔的情況下,結構疲勞失效總是最先發生在表面上,而疲勞破壞起因往往是由于初始細小裂紋的產生后急劇增大導致整體橡膠懸置撕裂。

1.2 故障原因分析

橡膠與金屬結合面整齊,橡膠壓縮變形后被金屬棱邊割破產生初始裂紋。

橡膠內設置限位銷,懸置剪切變形后被銷子尖角割破,橡膠內部產生初始裂紋后擴散到外面。

膠墊金屬板太長,拉伸變形后與橡膠結合面產生應力集中導致結合面形成初始裂紋并沿結合面曼延

側向剪切剛度底,壓剪比過大,致使膠墊使用過程中存在較大變形。

根據以上分析情況對發動機懸置膠墊進行重新結構和性能優化設計。

2、發動機前懸置膠墊優化設計

2.1 發動機懸置相關參數確定

(1)確定動力總成的總質量。

發動機質量為875kg,變速箱總成的質量為270kg,離合器50kg。動力總成的總重量為1195kg.

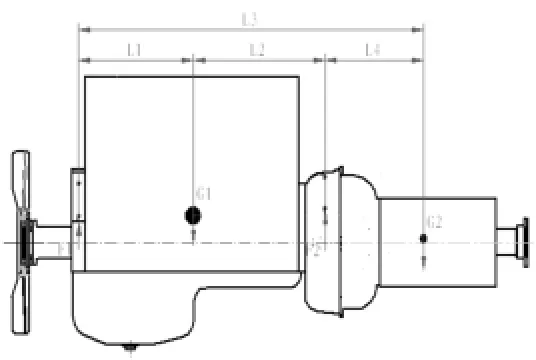

(2)確定動力總成的質心位置(以飛輪殼后端面中心為坐標原點,水平向前為X+,向右為Y+,向上為Z+).根據發動機廠家提供的數據,可以查出發動機裝置總成的質心位置,(647, 0, 100),根據變速箱廠家提供的數據,可以得出變速箱裝置的質心位置(-365,0,15)。動力總成模型如如圖2。在動力總成中,排氣管、線束等相對整個動力總成的重量都很小,這里可以忽略考慮。

圖2 動力總成懸置模型

(3)確定各點參數值。

設前懸置支撐力為F1,后懸置支撐力為F2;

發動機重量為G1=8575N,變速箱加離合器重量為G2=3136N;

發動機質心距離前支撐點距離為L1=505mm;發動機質心距離后支撐點距離為L2=579mm;變速箱質心距離前支撐點距離為L3=1517mm;變速箱質心距離后支撐點距離為L4=433mm;(4)前后懸置支撐點受力分析

由于靜態情況下變速箱懸置不受力,所以此次計算不考慮變速箱懸置支撐力。以發動機前懸置支撐點為旋轉中心列力矩平衡方程:

G1×L1+G2×L3=F2×(L1+L2)

得靜態情況下后懸置受力F2=(G1×L1+G2×L3)/(L1+L2)=8379N

以發動機后懸置支撐點為旋轉中心列力矩平衡方程:G1×L2-F1×(L1+L2)=G2×L4

得前懸置靜態受力為F1=(G1×L2-G2×L4)/(L1+L2)=3332N

前懸置為對稱45度傾斜布置,所以單個懸置膠墊垂直方向受力為3332×COS45°=2356N

2.2 發動機前懸置膠墊剛度計算

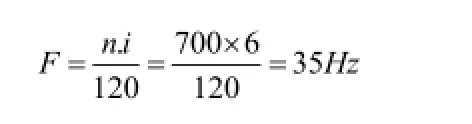

發動機外激干擾頻率:

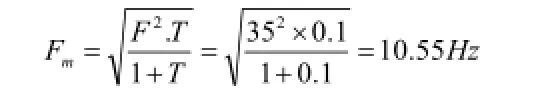

懸置系統的傳遞率要求:

T=10%

懸置系統的自振頻率:

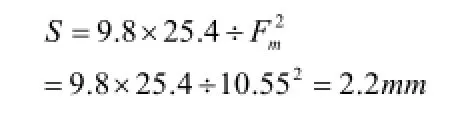

懸置軟墊靜變形量:

前懸置軟墊的靜剛度:

天然橡膠動靜剛度比:1.2~1.6 選取動靜剛度比1.4。

根據已經計算出的額定負荷下軟墊靜剛度求解在額定負荷下固有頻率時的懸置動剛度。

范圍為:(1499±150)。

2.3 發動機前懸置膠墊結構優化

根據以上計算和分析對發動機懸置膠墊進行以下結構和性能優化:

(1)在橡膠件與金屬件的粘合過渡處采用圓滑過渡并且使膠體向實體部分收縮而不應鼓出。這樣避免膠體壓縮時金屬銳邊切入膠體, 使膠體開裂直至脫落。

(2)在橡膠體周邊避免銳棱拐角, 即使在膠體內部結合面也采用圓滑過度。

(3)相比優化前在膠墊中間增加鋼板提高抗剪切能力,有利于懸置膠墊可靠性提高。

(4)把上下骨架尺寸盡量縮小,避免鋼板骨架變形與橡膠結合面產生應力集中。

(5)根據計算結果優化后前懸置膠墊靜剛度為(1071 ±100)N/mm。

優化后發動機懸置膠墊可靠性達到提高,消除了應力集中部分,如下圖3所示:

圖3 優化后膠墊總成圖

3、優化前后的懸置膠墊臺架試驗及道路驗證

3.1 優化前的懸置膠墊性能測試

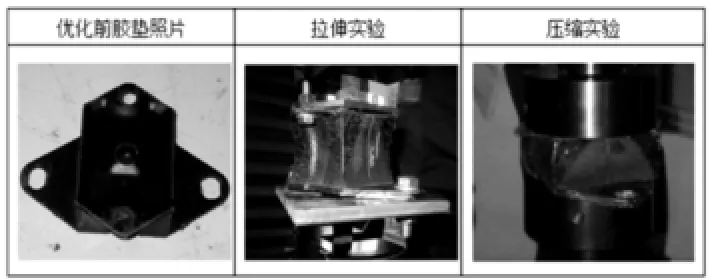

首先對優化前的發動機懸置膠墊進行臺架試驗,測試懸置膠墊的性能符合性。試驗如下圖4所示:

圖4 優化前的膠墊實驗圖

分別測試加載和卸載兩種試驗工況下懸置膠墊的剛度值,可以看出優化前的剛度不滿足設計要求,由于靜態剛度不滿足要求所以不進行動剛度測試,測試結果如下表1所示:

表1 優化前的膠墊靜剛度試驗結果

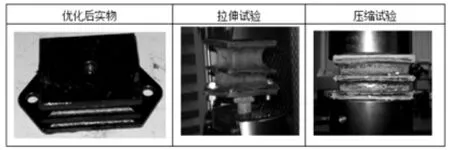

接下來對優化后的發動機懸置膠墊進行臺架試驗,確定懸置膠墊的靜剛度和動剛度符合性。試驗如下圖5所示:

圖5 優化后的膠墊實驗圖

分別測試加載和卸載兩種試驗工況下懸置膠墊的剛度值,可以看出優化后的懸置膠墊剛度與設計值比較符合,測試結果如下表2和表3所示:

表2 優化后的膠墊靜剛度試驗結果

表3 優化后的膠墊動剛度試驗結果

由對比圖表和以上試驗結果可以看出,優化后發動機懸置膠墊靜剛度有所提高,更接近理論計算結果。對發動機懸置的減振和可靠性都得到進一步提升。

3.2 優化后的膠墊道路試驗驗證情況

根據對發動機前懸置膠墊的優化措施,將優化后的膠墊進行裝車驗證,驗證優化后懸置的可靠性,并進行試驗跟蹤,優化后的發動機懸置膠墊在整車可靠性試驗過程中沒有出現開裂現象,由此判定發動機懸置的開裂故障得到了有效解決。

4、結論

本文針對試驗場發動機前懸置膠墊開裂現象,對裂紋產生原因進行分析,對發動機懸置膠墊結構和性能進行重新設計匹配,消除應力集中區域,避免懸置膠墊形成初始裂紋,提高懸置膠墊剛度,降低壓剪比。對優化后的發動機懸置膠墊進行臺架試驗,驗證懸置剛度符合設計要求,最后通過裝車道路試驗驗證,改進后的發動機前懸置膠墊沒有出現開裂現象,滿足設計和使用要求。

[1] 周志革,武一民. 發動機懸置系統參數的優化設計[J] . 機械設計,2003.

[2] 上官文斌,等. 發動機懸置系統的優化設計[J] . 汽車工程,1992 (2).

[3] 余志生. 汽車理論.北京.清華大學出版社.2000 .

The optimization design of the engine mounting in a heavy tractor

Gao Yanjun

( Anhui Jianghuai Automobile Group. Ltd., Anhui Hefei 230601 )

In this paper.the phenomenon of cracking on the experiment for a heavy truck engine mounts.detailed research and collect the failure information. after a comprehensive analysis of the reasons for the formation of the engine mounting pads crack. pad structureand optimize the performance of the design to ensure that the optimized suspension pads to meet the design requirements. test validation of the stiffness properties of the suspension pad.

engine mounting; crack; stiffness; Optimization

U462.1

A

1671-7988 (2017)05-04-03

高艷軍,就職于安徽江淮汽車集團股份有限公司技術中心。