亞臨界機組提升參數與跨代升級改造方案比較

常征,張振華,趙文波,萬逵芳,高智溥

亞臨界機組提升參數與跨代升級改造方案比較

常征,張振華,趙文波,萬逵芳,高智溥

(中國大唐集團科學技術研究院有限公司,北京102206)

提升參數改造和跨代升級改造是近年亞臨界等級機組提效改造研究的熱點。通過對比兩種改造技術路線方案,對其技術經濟性進行了比較分析,結果表明,對于600MW亞臨界濕冷純凝機組,提升參數方案和跨代升級方案分別可降低煤耗至298.67g/(kW·h)、277.3g/(kW·h),但前者改造范圍較小、實施工期較短,投資相對較少,技術經濟性更優。

提升參數;跨代升級;通流改造

0 引言

2014年9月三部委印發《煤電節能減排升級與改造行動計劃(2014-2020年)》,文件要求至2020年,“現役60萬千瓦及以上機組改造后平均供電煤耗低于300克/千瓦時”。當前業內亞臨界600M W等級國產機組,原設計均采用早期引進吸收技術,通流設計理念及技術水平都相對較落后[1-3],加之制造安裝偏差、運行老化等因素[4-8],使得機組實際運行能效水平遠遠大于設計值[9-11]。秉著節能減排社會效益及響應相關政策要求,各大發電企業及研究機構紛紛開展亞臨界機組的提效改造研究[12-16]。因此,針對某廠600M W等級亞臨界濕冷機組,分析提升參數和跨代升級改造兩種方案,比較其技術經濟性。

1 機組概況

某廠600M W亞臨界濕冷機組,鍋爐型號為:2028/17.5-M,型式為自然循環、一次中間再熱、前后墻對沖、單爐膛平衡通風、中速磨直吹式、固態排渣π型燃煤鍋爐。鍋爐最大連續蒸發量2028t/h,過熱蒸汽出口壓力17.5M Pa、出口溫度541℃,再熱蒸汽出口溫度541℃、流量1717.3t/h,鍋爐保證效率93.43%。

該機組汽輪機型號為:N 600-16.7/538/538,型式為亞臨界、單軸、三缸四排汽、雙背壓、凝汽式汽輪機。TH A工況下主汽進汽壓力16.67M Pa、溫度538℃、流量1770.7t/h,再熱蒸汽進汽壓力3.30M Pa、溫度538℃、流量1512.39t/h,低壓缸排汽壓力5.33kPa,熱耗率7773kJ/(kW·h)。

該機組投產發電已經十余年,最近一次性能試驗熱耗率為8181kJ/(kW·h)、供電煤耗率319.31g/(kW·h),分別較原設計值高408kJ/(kW·h)、19.7g/(kW·h)。

2 提升參數及跨代改造方案

2.1 提升參數改造方案

業內開展的亞臨界機組提升參數改造,分為只提高主汽或再熱蒸汽參數的“單提”方案、同時提高主汽和再熱蒸汽參數的“雙提”方案共兩種。此處僅討論“雙提”方案。

2.1.1改造技術路線

采用“雙提”改造方案,改后汽輪機額定參數為:N 630-16.7/566/566。

(1)維持汽輪機組外形尺寸不變、主蒸汽壓力保持不變、機組背壓不變、熱力系統回熱級數不變,將主蒸汽溫度從538℃提升至566℃、再熱汽溫從538℃提升至566℃。

(2)維持鍋爐BM CR工況參數基本不變,采用最新通流技術改造汽輪機,同步實現機組增容至630M W。

(3)利用主機改造時機,對機組進行系統性綜合提效、深度挖潛,盡量在一次性改造中實現綜合升級改造收益最大化。

2.1.2主要改造方案

(1)汽輪機

汽輪機進汽參數提高,需更換相關通流部件,與本體提效改造一并考慮。在原有軸承座跨距不變、進汽抽汽口位置基本不變、基礎不變和保留外缸前提下,采用廠家最新技術全新設計高效通流部分。主要改造范圍如下:

更換高中壓轉子,高中壓隔板、靜葉及動葉,高中壓內缸,且通流部件全新設計,高中壓部分增加級數;更換低壓隔板、靜葉及動葉,低壓內缸,低壓缸導流環,且通流部件全新設計;

更換葉頂汽封、隔板汽封、軸端汽封。

(2)鍋爐

采用“雙提”方案后,鍋爐主汽溫度、再熱蒸汽溫度從原設計值541℃、541℃分別提高至571℃、569℃。經廠家校核計算,改造范圍如下:

更換屏過、二過、高再管組及其附件,確保在材料安全許用溫度范圍內;

為滿足改后材料強度要求,更換屏過出口集箱、二過分集箱、二過出口集箱、高再出口集箱以及高再出口延伸段管道、二過出口延伸段管道;

更換相關安全閥、PCV閥,相關連接管道材質升級。

(3)熱力系統及其他

“雙提”改造后,主再熱蒸汽溫度及高壓段抽汽溫度提高,校核相關熱力系統,對系統實際管壁進行測厚核實,確定改造范圍如下:

主蒸汽及高溫再熱蒸汽干管、支管、彎管;

高旁入口管道,低旁入口干管、支管。

同時,考慮改前鍋爐排煙溫度高達156℃,在空預器出口和脫硫塔入口共設置兩級低溫省煤器裝置回收煙氣余熱,低溫級用于加熱空預器進風,高溫級用于加熱熱力系統凝結水,以提高機組效率。

2.1.3改造效果

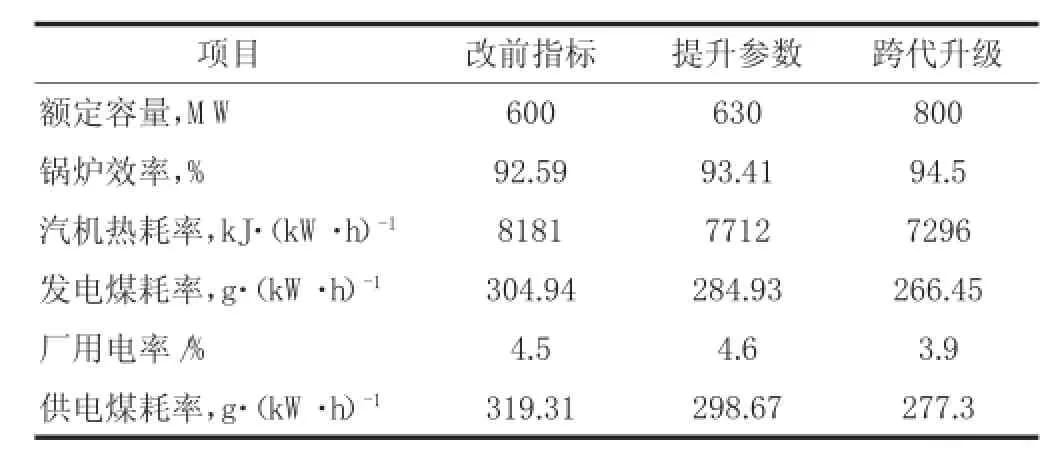

“雙提”方案改造前后TH A工況下機組技術指標對比見表1。

“雙提”方案對機組提升參數綜合改造后,熱耗率可從改前的8181kJ/(kW·h)降低至7788kJ/(kW·h),由于采用高低溫兩級低溫省煤器回收煙氣余熱,使得機組熱耗率可繼續降低至7712kJ/(kW·h)。

由改后指標與改前指標對比可見,熱耗率下降469kJ/(kW·h),供電煤耗率下降20.64g/(kW·h)。改后指標中供電煤耗率達298.67g/(kW·h),可滿足《煤電節能減排升級與改造行動計劃(2014-2020年)》中相關改造要求。

表1 提升參數改造效果

2.2 跨代升級改造方案

600M W亞臨界機組跨代升級改造也有多種方法,常見有跨代升級為一次再熱超超臨界方案、跨代升級為二次再熱超超臨界方案這兩種。由于前者方案降耗空間有限、投資回收期偏長,此處僅討論后者。

2.2.1跨代升級改造技術路線

采用“跨代升級為二次再熱超超臨界”方案,改后汽輪機額定參數為:N 800-31/600/566/538。

(1)新增一套超高壓缸超高壓缸作為前置汽缸其排汽進入原有汽輪機高壓缸。

(2)設置與超高壓缸同軸的抽汽背壓發電機組,其抽汽用于高加系統加熱、排汽用于加熱除氧器;同時設置同軸驅動給水泵,剩余不平衡功率用以發電。

(3)原有鍋爐拆除,并還建一臺超超臨界二次再熱鍋爐。

(4)通過跨代升級改造,同步將機組增容至800M W。

(5)盡量利舊原有機組主機及輔助系統,以降低項目造價。

2.2.2跨代升級改造主要方案

(1)汽輪機

一是新增加前置機組,二是對原有汽輪機組采用最新設計技術進行通流改造。主要改造范圍如下:

新設前置超高壓缸及同軸抽汽背壓發電機組,并布置于新建鍋爐一側的前置機房內,前置機組發電機額定功率約200M W;

對原有汽輪機進行通流改造,由于改后高壓缸進汽溫度提升至566℃,在原有軸承座跨距不變、進汽抽汽口位置基本不變、基礎不變和保留外缸前提下,更換相關通流部件;原機組低壓缸、低加系統及600M W發電機保持基本不變。

(2)鍋爐

由于跨代升級至二次再熱超超臨界參數,原有鍋爐需要拆除,在原地新建一臺二次再熱鍋爐,BM CR工況參數為2500-32.9/605/569/541;

由于鍋爐容量增加,制粉系統需增加一套中速磨系統,相應改造輸煤系統;

原有三大風機需改造或更換;

原有環保設施需擴容改造或者新建,煙囪利舊。

(3)熱力系統及其他

由于升級為二次再熱超超臨界參數,給水壓力提高,原有抽汽及高加系統拆除,并新設單列布置高加,采用前置抽汽背壓機的中間抽汽作為高加加熱汽源;拆除原有給泵及小機系統,新設超超臨界參數給水泵系統,該給泵由前置機組同軸驅動;

前置機組中超高壓缸排汽經過鍋爐一次再熱之后進入原機組高壓缸繼續做功,同軸抽汽背壓機排汽進入除氧器;

原主機主再熱管道、旁路系統進行更換改造,并針對二次再熱新增加相關管道系統;

為提高機組循環熱效率,結合超低排放改造,新設置0號高加系統和煙氣余熱利用系統;

此外,因為新增加前置發電機系統,機組廠用電及出線系統需進行相關升級改造。

2.2.3跨代升級改造效果

跨代升級方案改造前后TH A工況下機組技術指標對比見表2。

跨代升級后機組參數及容量均大幅提升,考慮同步采用煙氣余熱利用等降耗措施,改造后熱耗率可從改前的8181kJ/(kW·h)降低至7296kJ/(kW·h)。由改后指標與改前指標對比可見,熱耗率下降885kJ/(kW·h),供電煤耗率下降約42g/(kW·h)。改后指標中供電煤耗率達277.3g/(kW·h),遠超過《煤電節能減排升級與改造行動計劃(2014-2020年)》相關改造要求。

表2 跨代升級改造效果

3 改造方案比較

3.1 改造范圍比較

提升參數和跨代升級改造方案均涉及主機改造,由于技術路線不同,改造范圍差異較大。主要的改造范圍比較見表3。

由比較可見,跨代升級方案由于新增加前置機組、參數跨代提高,需還建一臺新的超超臨界二次再熱鍋爐,還需新增前置機組廠房,改造范圍相對較大。

3.2 節能收益與技術經濟性比較

通過前述600M W等級亞臨界濕冷純凝機組提升參數和跨代升級兩種改造技術方案對比,可見該兩種改造方案的最終供電煤耗率技術指標均可滿足《煤電節能減排升級與改造行動計劃(2014-2020年)》相關要求。具體改造效果比較見表4。

表3 改造范圍比較

其中,跨代升級方案相對提升參數方案,額定發電容量多170M W,同時熱耗率降低416kJ/(kW·h),供電煤耗率降低21.37g/(kW·h),節能降耗效果更好。

表4 改造節能收益比較

但從表5的技術經濟分析角度而言,跨代升級改造方案單位投資及投資總額都相對較大,投資回收期和項目建設周期都較長,項目不確定性因素及風險相對也增加。

表5 改造技術經濟性比較

4 結語

通過對某600M W亞臨界濕冷純凝機組的改造研究方案比較分析表明:

(1)“雙提”升參數改造方案可降低供電煤耗率至298.67g/(kW·h),跨代升級改造方案可降低供電煤耗率至277.3g/(kW·h)。

(2)兩種方案均可滿足《煤電節能減排升級與改造行動計劃(2014-2020年)》中相關改造要求,“雙提”升參數改造方案相對改造范圍較小、項目投資較低、實施工期較短,更具備實施的可操作性。

(3)對于該兩種者方案,均為基本方案分析,仍有進一步節能降耗的采取措施空間,但也會增加系統復雜性及項目投資,應在具體實施階段進行詳細的技術經濟論證。

[1]付昶,王偉鋒,朱立彤.汽輪機通流能力分析及試驗研究[J].熱力發電,2013,42(1):48-51.

[2]苗承剛.汽輪機首級靜葉面積對機組性能的影響與改造[J].熱力發電,2014,43(6):145-148.

[3]付喜亮,劉吉,趙志宏,等.提高主再熱汽溫對600M W亞臨界空冷機組運行特性的影響分析[J].節能,2016,3(3):22-27.

[4]李清,黃竹青,左從銳,等.淺析汽輪機通流部分改造及效果[J].華中電力,2011,24(2):84-90.

[5]沈永流,朱寶宇.國產引進型300M W汽輪機通流部分改造及效益分析[J].能源技術經濟,2011,23(2):36-44.

[6]曾榮鵬.國產300M W沖動式汽輪機通流改造[J].華電技術,2012,34(10):39-42.

[7]孟濤.國產600M W汽輪機本體技術改造[J].中國電力,2009,39(12): 40-43.

[8]高登攀,牛志軍,程代京,等.提高火電廠汽輪機組性能技術研究與應用[J].中國電力,2014,47(11):20-25.

[9]孔凡平,朱寶森.330M W機組汽輪機通流改造的優化設計[J].華電技術,2014:36(1):29-32.

[10]劉曉宏,裴東升,王理博,等.汽輪機通流改造效果分析存在問題研究及對策[J].中國電力,2016,49(4):112-118.

[11]陳顯輝,李曦濱,吳其林,等.東方第八代300M W汽輪機通流改造及性能評價[J].東方汽輪機,2010,3(3):11-14.

[12]吳毅強,舒君展.亞臨界300M W機組改造為超超臨界疊置循環的技術方案研究[J].中國電業(技術版),2011,1(1):33-37.

[13]K jaer S.A m odified double reheat cycle[C].Proceedings of the A SM E 2010 Pow er Conference,2010:285-293.

[14]張振華.多汽輪機聯合發電超超臨界機組:CN 201420643008.5[P]. 2015-07-22.

[15]謝大幸,石永鋒,郝建剛,等.600M W等級亞臨界機組跨代升級改造技術應用研究[J].發電與空調,2015,36(06):23-26.

[16]孫科,吳松,秦大川,等.提高再熱汽溫對鍋爐和機組熱力特性的影響及經濟性分析[J].熱力發電,2014,43(8):19-23.

Upgrade Scheme Comparison Between Parameter-increase and Cross-Generation for Subcritical Units

CHANG Zheng,ZHANG Zhen-hua,ZHAO Wen-bo,WAN Kui-fang,GAO Zhi-pu

(China Datang Corporation Science and Technology Research Institute,Beijing 102206,China)

Increasing param eters forsubcriticalunits upgrade is a hotissue recently as w ellas cross-generation.By technicaland econom ic com parison between these two retrofitting program s,the resultfor 600M W wetcooling subcritical unitshows thatthe form er can reduce coalconsum ption to 298.67g/(kW·h)while the latter 277.3g/(kW·h).H owever, param eter-increase schem e hasm ore advantagessuch assm allretrofitting scale,shortduration and also costfew.

increasing param eters;cross-generational upgrade;turbine retrofitting

TM 621

B

2095-3429(2017)01-0021-04

2016-11-09

修回日期:2017-12-27

常征(1965-),男,黑龍江哈爾濱人,碩士,高級工程師,黨組書記兼副院長,主要研究方向為高效超超發電及熱力系統節能優化。

D O I:10.3969/J.ISSN.2095-3429.2017.01.005